润滑油仓密封组件及自动注油机的制作方法

本技术涉及注油器,特别涉及一种润滑油仓密封组件及自动注油机。

背景技术:

1、对于长期运转或处于不便于人工注油位置的机械设备,目前可以通过外设注油机来进行注油润滑,但现有的注油机存在长期运转后密封效果变差导致漏油的问题。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种润滑油仓密封组件,密封效果好,能降低漏油风险。

2、本实用新型还提出一种具有上述润滑油仓密封组件的自动注油机。

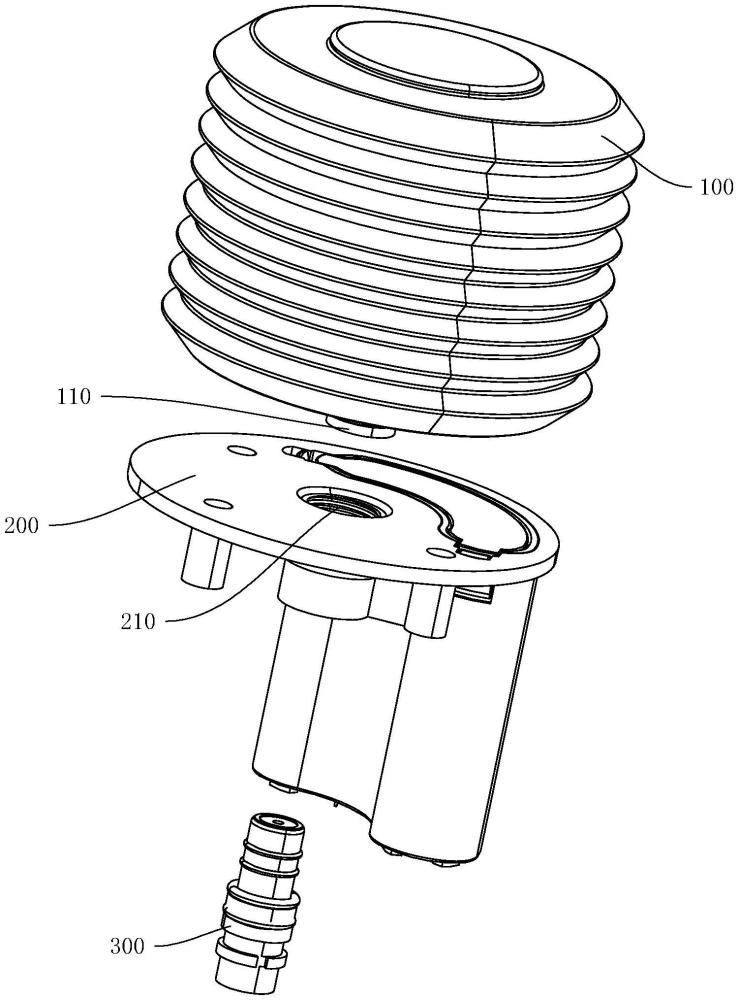

3、根据本实用新型第一方面实施例的润滑油仓密封组件,包括:

4、油脂包,设有出油管;

5、总装结构,设有中心孔,所述出油管插入所述中心孔内,并与所述中心孔螺纹连接;

6、泵油管,端部穿设于所述出油管内并与所述出油管密封连接,中部穿设于所述中心孔内并与所述中心孔密封连接;所述泵油管安装有单向阀。

7、根据本实用新型实施例的润滑油仓密封组件,至少具有如下有益效果:

8、通过将泵油管的端部与油脂包的出油管密封连接、泵油管的中部与总装结构的中心孔密封连接,有效地降低了油脂从油脂包通过连接处漏出的风险;出油管与中心孔螺纹连接,连接方式简单,制造成本低且连接效果稳固;泵油管安装有单向阀,能避免油脂直接流出,进一步地降低了漏油风险。

9、根据本实用新型的一些实施例,所述出油管包括倒角段和出油段,所述倒角段的直径大于所述出油段的直径。

10、根据本实用新型的一些实施例,所述中心孔的第一端设有倒角槽,所述倒角段嵌入所述倒角槽内。

11、根据本实用新型的一些实施例,所述泵油管的中心设有轴向贯穿所述泵油管的贯穿孔,所述单向阀安装于所述贯穿孔内。

12、根据本实用新型的一些实施例,所述单向阀安装于所述贯穿孔靠近所述油脂包的一端。

13、根据本实用新型的一些实施例,所述泵油管套设有第一密封圈和第二密封圈,所述泵油管通过所述第一密封圈与所述出油管密封连接,所述泵油管通过所述第二密封圈与所述中心孔密封连接。

14、根据本实用新型的一些实施例,所述第一密封圈设有两个,两个所述第一密封圈沿所述泵油管的轴线方向间隔设置。

15、根据本实用新型的一些实施例,所述中心孔的孔壁设有朝中心方向延伸的中心环,所述第一密封圈和所述第二密封圈分别设置于所述中心环的两侧。

16、根据本实用新型的一些实施例,所述泵油管包括第一直径段和第二直径段,所述第二直径段的直径大于所述第一直径段的直径,所述第一密封圈和所述第二密封圈均安装于所述第一直径段;

17、所述第一直径段和所述第二直径段连接处形成轴肩,所述第二密封圈安装于所述轴肩和所述中心环之间。

18、根据本实用新型第二方面实施例的自动注油机,包括上述的润滑油仓密封组件。由于自动注油机包括上述的润滑油仓密封组件,因此至少具备润滑油仓密封组件的全部有益效果。

19、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种润滑油仓密封组件,其特征在于,包括:

2.根据权利要求1所述的润滑油仓密封组件,其特征在于:所述出油管包括倒角段和出油段,所述倒角段的直径大于所述出油段的直径。

3.根据权利要求2所述的润滑油仓密封组件,其特征在于:所述中心孔的第一端设有倒角槽,所述倒角段嵌入所述倒角槽内。

4.根据权利要求1所述的润滑油仓密封组件,其特征在于:所述泵油管的中心设有轴向贯穿所述泵油管的贯穿孔,所述单向阀安装于所述贯穿孔内。

5.根据权利要求4所述的润滑油仓密封组件,其特征在于:所述单向阀安装于所述贯穿孔靠近所述油脂包的一端。

6.根据权利要求1所述的润滑油仓密封组件,其特征在于:所述泵油管套设有第一密封圈和第二密封圈,所述泵油管通过所述第一密封圈与所述出油管密封连接,所述泵油管通过所述第二密封圈与所述中心孔密封连接。

7.根据权利要求6所述的润滑油仓密封组件,其特征在于:所述第一密封圈设有两个,两个所述第一密封圈沿所述泵油管的轴线方向间隔设置。

8.根据权利要求6所述的润滑油仓密封组件,其特征在于:所述中心孔的孔壁设有朝中心方向延伸的中心环,所述第一密封圈和所述第二密封圈分别设置于所述中心环的两侧。

9.根据权利要求8所述的润滑油仓密封组件,其特征在于:所述泵油管包括第一直径段和第二直径段,所述第二直径段的直径大于所述第一直径段的直径,所述第一密封圈和所述第二密封圈均安装于所述第一直径段;

10.一种自动注油机,其特征在于:包括如权利要求1至9任一项所述的润滑油仓密封组件。

技术总结

本技术公开了一种润滑油仓密封组件及自动注油机,润滑油仓密封组件包括:油脂包,设有出油管;总装结构,设有中心孔,出油管插入中心孔内,并与中心孔螺纹连接;泵油管,端部穿设于出油管内并与出油管密封连接,中部穿设于中心孔内并与中心孔密封连接;泵油管安装有单向阀。根据本技术的润滑油仓密封组件,结构简单,密封效果好,能降低漏油风险。

技术研发人员:黄建,张治国

受保护的技术使用者:湖南爱美人新能源有限公司

技术研发日:20240729

技术公布日:2025/4/17

- 还没有人留言评论。精彩留言会获得点赞!