真空门阀密封结构及其制造方法与流程

本发明涉及半导体领域,特别是涉及一种用于半导体设备的真空门阀密封结构及其制造方法。

背景技术:

1、半导体制造过程中,很多制造工艺要求洁净且高度真空的环境下实施,例如:光刻工艺、薄膜沉积、离子注入离子镀法或电浆蚀刻等。高度真空制造工艺需要保障真空度,因此需要对生产环境进行密封。在上述要求高度真空环境的工艺中,部分工艺过程会使用到腐蚀性气体或活性气体,例如:离子注入离子镀法或电浆蚀刻等。这些使用腐蚀性气体或活性气体的工艺对于生产环境的密封要求更为严苛。

2、在半导体生产过程中,工件出入口部需要用到可以开闭的门阀,门阀需具有密封功能。现有技术中,门阀的设计是在铝板或不锈钢板等金属基件上设计沟槽(燕尾槽等),再设计氟胶或全氟醚材质密封圈安装在金属基件上形成一个组合式门阀,由于使用过程中密封圈极易从金属基件上脱落,故将其改善成一体式门阀,一体式门阀设计是将金属基件与氟胶或全氟醚密封圈粘合在一起形成一体式的门阀。

3、如上所述,由于半导体生产对于真空环境的严苛要求,所以在半导体生产中使用密封圈绝大部分都是全氟醚材质制造,然而由于全氟醚材质的自身固有特性。现有技术中没有特别适用全氟醚材质与金属材质的粘合胶水,现有技术中使用的全氟醚胶水与金属基件粘合的强度较差,且门阀在使用过程中会频繁开合,极易造成全氟醚密封圈从金属基件上脱落,造成真空门阀使用寿命短,成本高昂。

4、并且,在半导体实际生产中,半导体设备的真空门阀是一种耗材。由于半导体器件生产成本高昂,并不会等到真空门阀有失效风险时才更换,而是在真空门阀使用一段时间后,即使没有发生失效也进行主动更换。这种情况下,真空门阀使用寿命会对半导体生产的成本有这重大影响。以及,目前真空门阀主要由外国厂商生产,采购成本高昂,亟需国产替代方案。

5、为了避免全氟醚密封圈从金属基件上脱落,延长真空门阀使用寿命,现有技术采用的主流方案包括:

6、1、通过结构设计形成组合式门阀,参考图1所示。在金属基件上设计沟槽,再设计对应的密封圈,比如通过沟槽卡固密封圈,再将两个单体组合在一起形成一个组合式的门阀。但这种解决方案效果并不理想,因是分体组合,密封圈不管是何材质,产品在生产成型时容易脱胶,成品良率低,并且在使用时都极易脱落,寿命短。

7、2、通过结构设计形成一体式门阀,使用胶水将密封圈与金属基件粘合在一起,因半导体晶圆的类型、大小、制造方法等的多样性,使用的设备不同,对应使用的门阀也不相同,不同的门阀粘合密封圈位置的沟槽也不一样。比较常见的三种沟槽类型为:双边沟槽、单边沟槽、无边槽,参考图2至图4所示。但这种解决方案效果也并不理想,因全氟醚材质无粘合牢固的适用胶水,粘合强度差,使用时易脱落,寿命短

8、因此,亟需一种真空门阀密封结构用以改善上述问题。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,该简化形式的概念均为本领域现有技术简化,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

2、本发明要解决的技术问题是提供一种金属基件和密封圈连接牢固,不易脱离,能延长半导体设备真空门阀使用寿命的密封结构。

3、为解决上述技术问题,本发明提供的真空门阀密封结构,其具有金属基件和形成在金属基件上的沟槽,密封圈布置在沟槽中;

4、密封圈两侧形成有延伸部;

5、固定连接通孔沿着沟槽长度方向均匀的形成在延伸部上;

6、金属连接件, 其穿过固定连接通孔,其下部固定连接在沟槽底壁处金属基件上,其上部用于向延伸部施加朝向金属基件的压力;

7、其中,金属连接件顶壁所在平面低于或持平于沟槽开口所在平面,密封圈至少部分凸出沟槽开口所在平面,且密封圈凸出的部分高于金属连接件顶壁所在平面。

8、优选的,进一步改进所述的真空门阀密封结构,延伸部顶壁所在平面与沟槽开口所在平面之间距离大于1mm。

9、优选的,进一步改进所述的真空门阀密封结构,密封圈中间位置凸出沟槽开口所在平面。

10、优选的,进一步改进所述的真空门阀密封结构,密封圈底壁形成有子沟槽,子沟槽长度方向优选与沟槽长度方向不垂直,子沟槽数量可以是一个以上。

11、优选的,进一步改进所述的真空门阀密封结构,固定连接通孔形成为上部孔径大,下部孔径小的变径孔,例如锥形孔。

12、优选的,进一步改进所述的真空门阀密封结构,金属连接件上端形状与固定连接通孔形状相适应,金属连接件上端填满固定连接通孔。

13、优选的,进一步改进所述的真空门阀密封结构,金属连接件通过螺纹固定连接、卡扣固定连接或过盈固定连接沟槽底壁处金属基件。

14、为解决上述技术问题,本发明提供一种真空门阀密封结构制造方法,其用制造上述任意一项所述真空门阀密封结构,包括以下步骤:

15、s1,提供上模,上模成型为密封圈形状及尺寸的成型腔模;

16、提供中模,中模成型为容置金属基件的成型腔模;

17、提供下模,下模用于支撑中模;

18、提供金属基件和金属连接件;金属基件和金属连接件可以采用现有技术中的机加工工艺制造;

19、s2,将中模置于下模上,沟槽中放入指定胶料;

20、s3,加盖上模,进入硫化成型设备进行硫化成型;

21、s4,去除上模、中模和下模;

22、s5,将金属连接件和金属基件连接固定。

23、本发明在密封圈两侧设计延伸部形成为“翅膀”状密封圈,通过金属连接件穿过密封圈,将密封圈和金属基件固定连接,金属连接件将密封圈压紧固定在沟槽内,通说上述结构设计本发明至少能实现以下技术效果:

24、1、本发明的金属连接件穿过密封圈能将密封圈固定在沟槽内,即使没有胶水也可牢牢的将密封圈固定。进而解决现有技术密封圈容易脱落、使用寿命短、粘合强度差的技术问题。

25、2、本发明金属连接件可以通过螺纹、卡扣或过盈等方式与金属基件连接固定,容易制造,生产成型时不易脱胶,良率高。本发明在密封圈被侵蚀损坏后可以直接更换密封圈,不需要更换门阀,进而能降低生产成本。

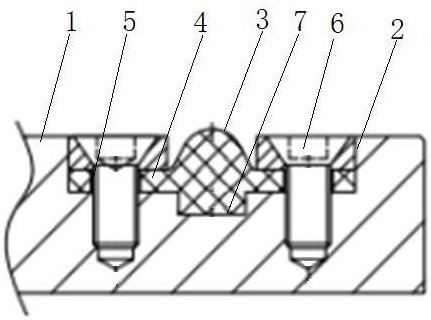

技术特征:

1.一种真空门阀密封结构,其具有金属基件(1)和形成在金属基件(1)上的沟槽(2),密封圈(3)布置在沟槽(2)中,其特征在于:

2.如权利要求1所述的真空门阀密封结构,其特征在于:延伸部(4)顶壁所在平面与沟槽(2)开口所在平面之间距离大于1mm。

3.如权利要求1所述的真空门阀密封结构,其特征在于:密封圈(3)中间位置凸出沟槽(2)开口所在平面。

4.如权利要求1所述的真空门阀密封结构,其特征在于:密封圈(3)底壁形成有子沟槽(7)。

5.如权利要求1所述的真空门阀密封结构,其特征在于:固定连接通孔(5)形成为上部孔径大,下部孔径小的变径孔。

6.如权利要求5所述的真空门阀密封结构,其特征在于:金属连接件(6)上端形状与固定连接通孔(5)形状相适应,金属连接件(6)上端填满固定连接通孔(5)。

7.如权利要求5所述的真空门阀密封结构,其特征在于:金属连接件(6)通过螺纹固定连接、卡扣固定连接或过盈固定连接沟槽(2)底壁处金属基件(1)。

8.一种真空门阀密封结构制造方法,其用制造权利要求1-7任意一项所述真空门阀密封结构,其特征在于,包括以下步骤:

技术总结

本发明涉及半导体领域,本发明公开了一种真空门阀密封结构及其制造方法,所述真空门阀密封结构,具有金属基件和形成在金属基件上的沟槽,密封圈布置在沟槽中,密封圈两侧形成有延伸部;固定连接通孔沿着沟槽长度方向均匀的形成在延伸部上;金属连接件穿过固定连接通孔,下部固定连接在沟槽底壁处金属基件上,上部用于向延伸部施加朝向金属基件的压力;金属连接件顶壁所在平面低于或持平于沟槽开口所在平面,密封圈至少部分凸出沟槽开口所在平面,且密封圈凸出的部分高于金属连接件顶壁所在平面。本发明密封圈不易脱落、使用寿命长,生产成型时不易脱胶,良率高,能降低生产成本。

技术研发人员:请求不公布姓名,请求不公布姓名

受保护的技术使用者:上海芯之翼半导体材料有限公司

技术研发日:

技术公布日:2025/4/7

- 还没有人留言评论。精彩留言会获得点赞!