密封组件的安装装置以及安装方法与流程

本公开属于机械密封,特别涉及一种密封组件的安装装置以及安装方法。

背景技术:

1、在吊舱推进器中,回转单元包括固定基座以及回转轴管。回转轴管部分位于固定基座中。固定基座为固定件,与船体连接。当吊舱推进器运转时,回转轴管会与固定基座发生相对转动。由于固定基座的下部浸泡在海水中,为了避免海水进入回转单元内部,回转轴管与固定基座之间通过密封组件进行密封。其中,密封组件包括多个唇形密封圈与多个中间隔环。每个唇形密封圈位于相邻两个中间隔环之间。为了防止回转单元内部的油液泄漏,以及防止外部的水进入到回转单元中。靠近回转单元内部的一部分的唇形密封圈的唇口朝向回转单元内部(也就是图2中向上的方向),而靠近固定基座的下部的一部分密封圈的唇口朝向回转单元外部(也就是图2中向下的方向)。

2、相关技术中,以上说的密封组件的安装方法通常是,沿着回转单元由外向内的方向(也就是图2从下向上的方向)依次将唇形密封圈安装在固定基座中,然后再将回转轴管从下部向上顶入固定基座的内孔中。

3、然而,由于下部的唇形密封圈的唇口向下,与回转轴管的插入方向相反,在回转轴管向上顶升的过程中,非常容易将唇形密封圈的唇边扯坏,且不易察觉,从而影响密封效果。

技术实现思路

1、本公开实施例提供了一种密封组件的安装装置以及安装方法,可以改善密封组件的安装质量,提高密封效果。所述技术方案如下:

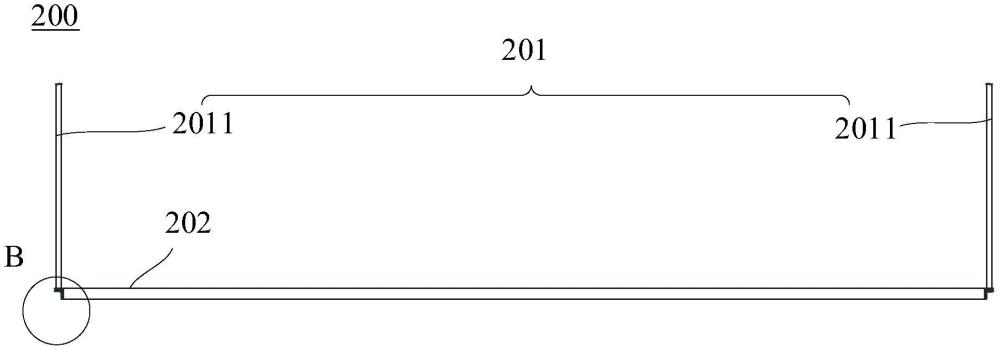

2、本公开实施例提供了一种密封组件的安装装置,所述密封组件安装在吊舱推进器中的固定基座以及回转轴管之间,所述密封组件包括至少一个唇形密封圈;所述安装装置包括操作件以及定位环,沿着所述定位环的轴线方向,所述操作件位于所述定位环的一侧,且与所述定位环相连,所述操作件用于插入在所述固定基座以及所述回转轴管之间的间隙中;所述定位环远离所述操作件的一侧具有环形的安装槽,所述安装槽用于容置所述唇形密封圈,且所述安装槽的槽壁用于与所述唇形密封圈的唇边贴合。

3、在本公开的又一种实现方式中,所述安装槽的槽壁包括第一锥形面,从所述操作件到所述定位环的方向,所述第一锥形面的外径逐渐减小。

4、在本公开的又一种实现方式中,所述安装槽的槽壁还包括第二锥形面,所述第二锥形面位于所述第一锥形面远离所述操作件的一侧,且与所述第一锥形面相连,从所述操作件到所述定位环的方向,所述第二锥形面的外径逐渐增大。

5、在本公开的又一种实现方式中,所述定位环的外周壁具有多个沿自身周向间隔布置的脱模槽,所述脱模槽位于所述安装槽朝向所述操作件的一侧,且所述脱模槽沿着所述定位环的周向延伸。

6、在本公开的又一种实现方式中,所述操作件包括多个连接杆,所述多个连接杆沿着所述定位环的周向间隔布置,且所述多个连接杆中每个连接杆均与所述定位环相连。

7、在本公开的又一种实现方式中,还提供一种密封组件的安装方法,所述密封组件包括至少一个唇形密封圈,所述安装方法包括:将所述唇形密封圈安装在安装装置的定位环上的安装槽中,所述安装装置为前文所述的安装装置;通过所述安装装置的操作件,将装有所述唇形密封圈的所述定位环置于固定基座以及回转轴管之间的间隙中;控制所述操作件,使得所述唇形密封圈从所述定位环中脱离。

8、在本公开的又一种实现方式中,所述将所述唇形密封圈安装在所述安装装置的定位环上的安装槽中,包括:将所述唇形密封圈的唇边沿着自身径向向外扩张,使得所述唇边与所述安装槽的槽壁贴合,所述安装槽的槽壁包括第一锥形面和第二锥形面,所述第二锥形面位于所述第一锥形面远离所述操作件的一侧,从所述操作件到所述定位环的方向,所述第二锥形面的外径逐渐增大,且所述第一锥形面的外径逐渐减小,所述第一锥形面以及所述第二锥形面的最大外径均大于所述唇形密封圈的唇边对应的内径。

9、在本公开的又一种实现方式中,所述控制所述操作件,使得所述唇形密封圈从所述定位环中脱离,包括:转动所述操作件,使得所述定位环能够通过自身外周中的脱模槽相对所述固定基座以及所述回转轴管转动,所述脱模槽为多个,多个所述脱模槽沿着所述定位环的外周周向间隔布置,且所述脱模槽沿着所述定位环的周向延伸;提拉所述操作件,使得所述定位环与所述唇形密封圈分离。

10、在本公开的又一种实现方式中,所述通过所述安装装置的操作件,将装有所述唇形密封圈的所述定位环置于固定基座以及回转轴管之间的间隙中之前,所述安装方法还包括:装配所述固定基座和所述回转轴管,使得所述回转轴管与所述固定基座同轴,且所述间隙的宽度在所述回转轴管的周向均相同。

11、在本公开的又一种实现方式中,所述密封组件还包括中间隔环,在每个所述唇形密封圈安装之前或者之后,所述安装方法还包括:将所述中间隔环安装在所述固定基座以及所述回转轴管之间的间隙中。

12、本公开实施例提供的技术方案带来的有益效果是:

13、当通过本公开实施例提供的安装装置在对密封组件进行安装时,可以将待安装中的唇形密封圈放置在定位环中的安装槽内,使得唇形密封圈能够装配在该安装装置上,同时又可以对唇形密封圈的唇边进行保护。接着,由于操作件用于插入在固定基座以及回转轴管的间隙内,所以,可以控制操作件,使得定位环连同定位环上的唇形密封圈均能够移动至固定基座以及回转轴管之间,这样就可以通过操作件将唇形密封圈移动至固定基座以及回转轴管之间,再控制操作件,使得唇形密封圈能够与定位环脱离,最后,将操作件从固定基座以及回转轴管之间移出,即可将唇形密封圈安装在固定基座以及回转轴管之间。并且,由于操作件和安装槽分别位于定位环的相对两侧,这样在安装时,只需轻轻扭动或者抖动操作件,就可使得唇形密封圈与安装槽分离,使得安装过程简单、快捷。

14、而且,为了使得唇形密封圈的唇口方向向上或者向下,在安装时,只需在唇形密封圈置于安装槽时,预先调整好唇形密封圈的唇口方向即可。

15、可见,以上安装装置能够改善唇形密封圈的安装效果,避免唇形密封圈损坏。

技术特征:

1.一种密封组件的安装装置,其特征在于,所述密封组件安装在吊舱推进器中的固定基座(301)以及回转轴管(302)之间,所述密封组件(100)包括至少一个唇形密封圈(101);

2.根据权利要求1所述的安装装置,其特征在于,所述安装槽(2020)的槽壁包括第一锥形面(2021),从所述操作件(201)到所述定位环(202)的方向,所述第一锥形面(2021)的外径逐渐减小。

3.根据权利要求2所述的安装装置,其特征在于,所述安装槽(2020)的槽壁还包括第二锥形面(2022),所述第二锥形面(2022)位于所述第一锥形面(2021)远离所述操作件(201)的一侧,且与所述第一锥形面(2021)相连,从所述操作件(201)到所述定位环(202)的方向,所述第二锥形面(2022)的外径逐渐增大。

4.根据权利要求1-3中任一项所述的安装装置,其特征在于,所述定位环(202)的外周壁具有多个沿自身周向间隔布置的脱模槽(2023),所述脱模槽(2023)位于所述安装槽(2020)朝向所述操作件(201)的一侧,且所述脱模槽(2023)沿着所述定位环(202)的周向延伸。

5.根据权利要求1-3中任一项所述的安装装置,其特征在于,所述操作件(201)包括多个连接杆(2011),所述多个连接杆(2011)沿着所述定位环(202)的周向间隔布置,且所述多个连接杆(2011)中每个连接杆(2011)均与所述定位环(202)相连。

6.一种密封组件的安装方法,其特征在于,所述密封组件包括至少一个唇形密封圈,所述安装方法包括:

7.根据权利要求6所述的安装方法,其特征在于,所述将所述唇形密封圈安装在所述安装装置的定位环上的安装槽中,包括:

8.根据权利要求6所述的安装方法,其特征在于,所述控制所述操作件,使得所述唇形密封圈从所述定位环中脱离,包括:

9.根据权利要求6所述的安装方法,其特征在于,所述通过所述安装装置的操作件,将装有所述唇形密封圈的所述定位环置于固定基座以及回转轴管之间的间隙中之前,所述安装方法还包括:

10.根据权利要求6所述的安装方法,其特征在于,所述密封组件还包括中间隔环,

技术总结

本公开提供了一种密封组件的安装装置以及安装方法,属于机械密封技术领域。所述安装装置包括操作件以及定位环,沿着所述定位环的轴线方向,所述操作件位于所述定位环的一侧,且与所述定位环相连,所述操作件用于插入在所述固定基座以及回转轴管的间隙内;所述定位环远离所述操作件的一侧具有环形的安装槽,所述安装槽用于容置所述唇形密封圈。本公开可以改善密封组件的安装质量,提高密封效果。

技术研发人员:胡哲,李磊,金邦杰,杨运政,张涵

受保护的技术使用者:武汉船用机械有限责任公司

技术研发日:

技术公布日:2025/4/10

- 还没有人留言评论。精彩留言会获得点赞!