一种集成式阀门气动执行机构及故障诊断方法与流程

本发明属于气动阀门领域,具体涉及一种集成式阀门气动执行机构及故障诊断方法。

背景技术:

1、阀门气动执行机构基于气动控制技术,以压缩气体为驱动力。当压缩气体进入气缸时,活塞会产生线性运动,从而驱动机械部件进行相应动作。气动执行机构借助智能阀门定位器控制内部气体的流量和方向,实现对阀杆直线位移或角位移的控制。

2、当前气动执行机构与智能阀门定位器一般为分体式,即智能阀门定位器需要通过螺栓与气动执行机构连接。由于两者通常来自不同厂商,外壳形状与螺纹孔位置不一,智能阀门定位器在实际安装中会遇到位移反馈杆不易调整、安装空间较小甚至壳体干涉的问题。该问题导致气动阀投产前安装调试时间长,甚至需要额外定制定位器安装支架,大大提高了经济、时间和人工成本。

技术实现思路

1、本发明的目的在于解决现有技术中存在的问题,并提供一种集成式阀门气动执行机构及故障诊断方法。

2、本发明所采用的具体技术方案如下:

3、第一方面,本发明提供了一种集成式阀门气动执行机构,用于安装在阀体上对阀门进行故障诊断,其包括气体驱动单元、支架单元、位移传感器单元、i/p转换单元、控制单元、连接杆单元和位移反馈单元;

4、所述位移传感器单元、i/p转换单元和控制单元安装于所述支架单元的内部空间中;所述位移传感器单元和i/p转换单元分别与控制单元通过电路连接,实现信号的传输和协同工作;

5、所述气体驱动单元安装于支架单元上,所述支架单元内部开设有第一通道、第二通道和排气通道;所述i/p转换单元内设有具有三个接口的控制腔室;所述第一通道的入口位于支架单元表面,用于连接外部气源,出口与所述控制腔室中的第一接口相连;所述第二通道连接所述控制腔室中的第二接口与气体驱动单元的气体腔入口;所述排气通道的入口连接所述控制腔室中的第三接口,出口位于支架单元表面,用于连接外部大气;所述i/p转换单元中通过对控制腔室的三个接口进行开闭控制,切换进气状态和排气状态,进气状态时第一通道和第二通道通过所述控制腔室连通,排气状态时第二通道和排气通道通过所述控制腔室连通;

6、所述连接杆单元穿过支架单元内部,连接杆单元的上端与所述气体驱动单元的运动部件刚性连接,连接杆单元的下端与所述阀体的阀杆刚性连接;

7、所述位移反馈单元装配于连接杆单元上且随连接杆单元同步移动;所述位移反馈单元、连接杆单元以及阀杆同步移动过程中,通过与所述位移反馈单元配合的位移传感器单元采集阀位测量值信号;

8、所述控制单元用于按照阀位设定值向所述i/p转换单元发送控制信号,通过切换进气状态和排气状态改变气体驱动单元内气体腔的气压,进而驱动所述运动部件带动阀杆作动,且所述位移传感器单元采集的阀位测量值信号发送至所述控制单元,构成对阀杆行程的反馈控制。

9、作为上述第一方面的优选,所述气体驱动单元采用线性气体驱动单元或回转气体驱动单元。

10、作为上述第一方面的优选,所述气体驱动单元采用内部仅有一个气体腔的单作用气体驱动单元,且所述支架单元内的第一通道和第二通道各设置一条。

11、作为上述第一方面的优选,所述气体驱动单元采用内部具有两个驱动方向相反的气体腔的双作用气体驱动单元,所述支架单元内设置一条第一通道和两条第二通道,两条第二通道分别连通不同驱动方向的气体腔。

12、作为上述第一方面的优选,所述位移传感器单元和位移反馈单元包括非接触式和接触式两种形式;若为非接触式,位移传感器单元采用霍尔传感器,位移反馈单元采用磁性元件,二者组合实现;若为接触式,位移传感器单元采用传动齿轮,位移反馈单元采用电位器,二者组合实现。

13、作为上述第一方面的优选,所述i/p转换单元采用压电阀。

14、作为上述第一方面的优选,所述气体驱动单元与支架单元一体成型。

15、作为上述第一方面的优选,所述第二通道内设有与控制单元电连接的压力传感器,用于采集气体驱动单元内的气体压力值,并传输给控制单元。

16、第二方面,本发明提供了一种使用如上述第一方面任一项所述的集成式阀门气动执行机构的故障诊断方法,其包括以下步骤:

17、s1、将所述集成式阀门气动执行机构安装在待诊断阀门上,保持连接杆单元的下端与待诊断阀门的阀杆刚性连接;

18、s2、由集成式阀门气动执行机构中的控制单元执行诊断程序,通过向i/p转换单元输出控制信号的方式,使气体驱动单元驱动带动阀杆周期性作动,每个作动周期中阀位设定值从0%匀速递增至100%再重新匀速递减至0%的启闭过程;在所述阀杆周期性作动过程中,通过所述位移传感器单元采集阀位测量值信号,通过压力传感器采集所述气体驱动单元内的气体压力信号;然后将单个阀杆作动周期内的阀位设定值、阀位测量值和气体压力信号在时域上对齐,生成一个周期内阀位测量值随阀位设定值变化的第一变化曲线,和一个周期内气体压力随阀位设定值变化的第二变化曲线;

19、s3、在第一变化曲线上标记出信号死区以及所有第一跳变,并记录信号死区在阀位设定值坐标轴上的死区范围sd和每个第一跳变在阀位设定值坐标轴上的跳变范围sen;在第二变化曲线上标记出所有第二跳变,并记录每个第二跳变在气体压力坐标轴上的最大值pen;第一变化曲线上的第一跳变与第二变化曲线上的第二跳变以阀位设定值为基准一一对应,每一组对应的第一跳变和第二跳变同时所在的阀位设定值为跳变阀位;

20、s4、针对每一个跳变阀位,计算每一个跳变阀位的粘滞系数cn=/,并以粘滞系数为依据对每一个跳变阀位进行卡滞程度分级;

21、s5、针对每一个跳变阀位,计算下一次控制时气体驱动单元在该跳变阀位处建议输出的压力目标值p输出=pen/cn。

22、作为上述第二方面的优选,所述以粘滞系数为依据对每一个跳变阀位进行卡滞程度分级时,将0~1范围内的粘滞系数按照预设的分级数量分为多个等级,其中粘滞系数越小,代表卡滞程度越高,粘滞系数越大,代表卡滞程度越低。

23、本发明相对于现有技术而言,具有以下有益效果:

24、(1)本发明将现有的分体式气动执行机构与智能定位器的结构和功能集成为一体,免去了原有的安装支架,大大简化了气动阀门投产前的安装调试流程,可以实现阀门的自动化测试和智能化诊断,无损高效地检测到阀门中存在的卡滞故障,并通过控制补偿降低该故障对阀门正常运行的影响,极大降低了安装调试的物料、人工和时间成本。

25、(2)现有气动执行机构与定位器之间普遍采用外置气管进行连接,这些外置气管通常裸露在环境中,容易因为人为因素或环境因素而破损。本发明提供的集成式阀门气动执行机构实现了内部气体管路的集成,减小了现有技术方案中定位器与气动执行机构之间气管老化、破损或是接头损坏造成的漏气隐患,增强了气动阀门的环境适应性与稳定性。

技术特征:

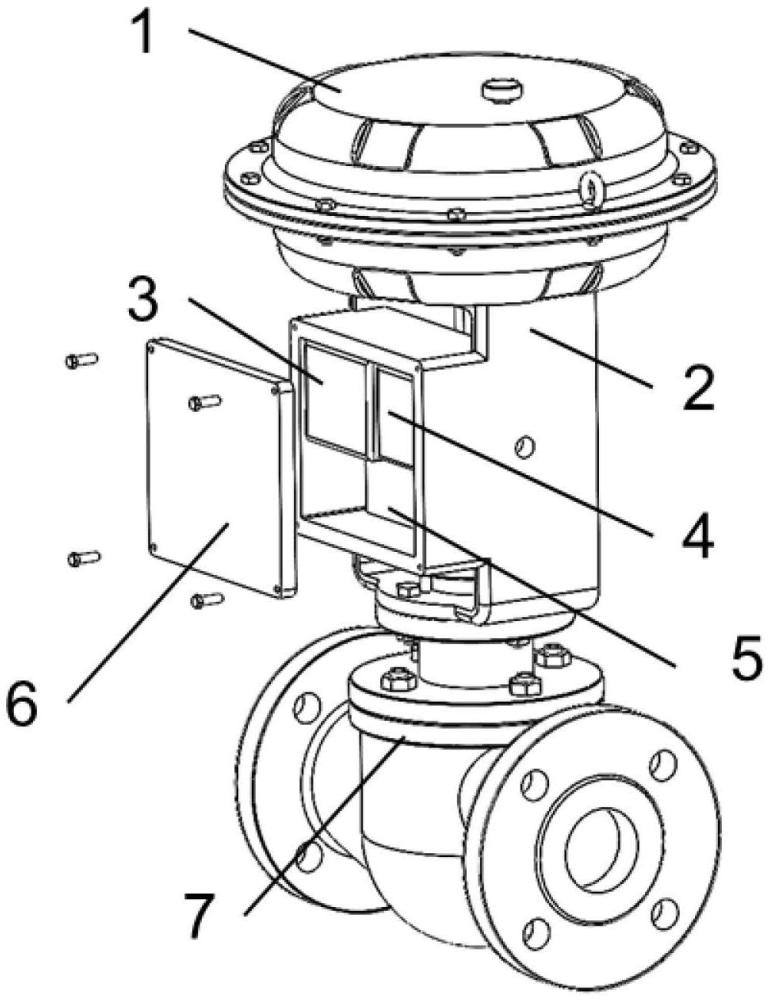

1.一种集成式阀门气动执行机构,用于安装在阀体(7)上对阀门进行故障诊断,其特征在于,包括气体驱动单元(1)、支架单元(2)、位移传感器单元(3)、i/p转换单元(4)、控制单元(5)、连接杆单元(8)和位移反馈单元(9);

2.根据权利要求1所述的集成式阀门气动执行机构,其特征在于,所述气体驱动单元(1)采用线性气体驱动单元或回转气体驱动单元。

3.根据权利要求1所述的集成式阀门气动执行机构,其特征在于,所述气体驱动单元(1)采用内部仅有一个气体腔的单作用气体驱动单元,且所述支架单元(2)内的第一通道(11)和第二通道(10)各设置一条。

4.根据权利要求1所述的集成式阀门气动执行机构,其特征在于,所述气体驱动单元(1)采用内部具有两个驱动方向相反的气体腔的双作用气体驱动单元,所述支架单元(2)内设置一条第一通道(11)和两条第二通道(10),两条第二通道(10)分别连通不同驱动方向的气体腔。

5.根据权利要求1所述的集成式阀门气动执行机构,其特征在于,所述位移传感器单元(3)和位移反馈单元(9)包括非接触式和接触式两种形式;若为非接触式,位移传感器单元(3)采用霍尔传感器,位移反馈单元(9)采用磁性元件,二者组合实现;若为接触式,位移传感器单元(3)采用传动齿轮,位移反馈单元(9)采用电位器,二者组合实现。

6.根据权利要求1所述的集成式阀门气动执行机构,其特征在于,所述i/p转换单元(4)采用压电阀。

7.根据权利要求1所述的集成式阀门气动执行机构,其特征在于,所述气体驱动单元(1)与支架单元(2)一体成型。

8.根据权利要求1所述的集成式阀门气动执行机构,其特征在于,所述第二通道(10)内设有与控制单元(5)电连接的压力传感器,用于采集气体驱动单元(1)内的气体压力值,并传输给控制单元(5)。

9.一种根据权利要求1~8任一项所述的集成式阀门气动执行机构的故障诊断方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的故障诊断方法,其特征在于,所述以粘滞系数为依据对每一个跳变阀位进行卡滞程度分级时,将0~1范围内的粘滞系数按照预设的分级数量分为多个等级,其中粘滞系数越小,代表卡滞程度越高,粘滞系数越大,代表卡滞程度越低。

技术总结

本发明公开了一种集成式阀门气动执行机构,该集成式阀门气动执行机构用于安装在阀体上对阀门进行故障诊断,包括气体驱动单元、支架单元、位移传感器单元、I/P转换单元、控制单元、连接杆单元和位移反馈单元。本发明还公开了一种基于集成式阀门气动执行机构的故障诊断方法。本发明集成了阀位控制功能和阀门故障诊断功能,免去了现有分体式方案所需的安装支架,大大简化了气动阀门投产前的安装调试流程,无损高效地检测到阀门中存在的卡滞故障,并通过控制补偿降低该故障对阀门正常运行的影响,极大降低了安装调试的物料、人工和时间成本。且集成式阀门气动执行机构内部的金属管道,不仅结构紧凑,而且增强了气动阀门的环境适应性与稳定性。

技术研发人员:林振浩,杭凌峰,钱前,周志明,陆沛琳

受保护的技术使用者:阀源智能科技(杭州)有限公司

技术研发日:

技术公布日:2025/4/14

- 还没有人留言评论。精彩留言会获得点赞!