增强密封性的活塞环组件的制作方法

本发明涉及发动机,具体涉及一种增强密封性的活塞环组件。

背景技术:

1、活塞环是燃油发动机的核心部件,活塞环安装在活塞上的环槽内,活塞环、活塞和气缸等一起完成燃油气体的密封。按照功能分类,活塞环分为两种:压力环和机油环。通常,在内燃机用的活塞中安装有作为压力环的第一道环及第二道环以及油环这三个活塞环。压缩环可用来密封燃烧室内的可燃混合气体;机油环则用来刮除汽缸上多余的机油。

2、随着柴油机平均有效压力和爆压的不断提升,活塞漏气量越来越大,提高活塞环的密封性成为了设计的难点。活塞漏气量过大,将出现缸套、活塞环及活塞出现早期过度磨损,影响使用寿命,严重将出现拉缸、机油老化等重大恶性故障。

技术实现思路

1、针对现有技术的上述缺陷,本发明所要解决的技术问题是提供一种增强密封性的活塞环组件,能大幅改善高爆压下活塞环的密封能力,降低活塞漏气量。

2、为解决上述技术问题,本发明采用以下技术方案:

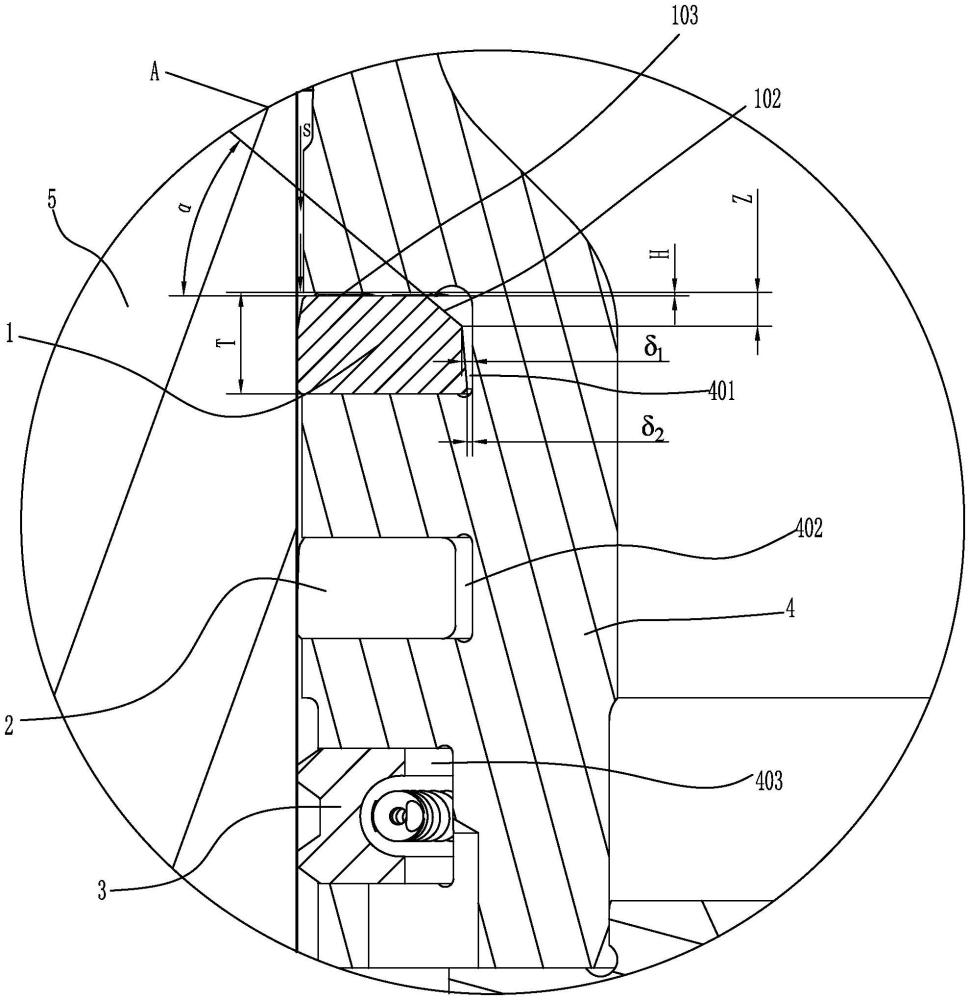

3、增强密封性的活塞环组件,包括第一道环、第二道环和油环,所述第一道环、所述第二道环和所述油环从上至下依次安装在活塞上的环槽内,

4、所述第一道环设置有切断口,被所述切断口断开后形成的所述第一道环(1)的两个端部搭接,所述第一道环的顶面与内孔的连接处设置有斜倒角,所述第一道环的顶面上设置有多个间隔的引气凹槽,所述引气凹槽沿所述第一道环的径向贯通,

5、设将所述第一道环的顶面沿圆周方向划分为切口区域和非切口区域,所述切断口位于所述切口区域,多个所述引气凹槽绕所述第一道环的中心沿圆周均布在所述非切口区域。

6、优选的:设所述斜倒角的角度为α,30°≤α≤45°,设所述第一道环的厚度为t,所述斜倒角的深度为z,0.25t≤z≤0.35t。

7、优选的:所述活塞上的环槽包括由上至下依次设置的第一环槽、第二环槽和第三环槽,所述第一道环安装在所述第一环槽内,所述第二道环安装在所述第二环槽内,所述油环安装在所述第三环槽内,

8、所述第一道环的内孔为锥形孔,设所述锥形孔的顶部与所述第一环槽底部之间的距离δ1,所述锥形孔的顶部与所述第一环槽底部之间的距离δ2,0.8mm≤δ1≤1mm,0.6δ1≤δ2≤0.8δ1。

9、优选的:设所述引气凹槽的深度为h,0.15mm≤h≤0.30mm。

10、优选的:所述引气凹槽设置为弧形凹槽,所述弧形凹槽与所述第一道环1同心设置,设所述引气凹槽对应的圆心角为θ,10°≤θ≤15°。

11、优选的:设离所述切断口最近的所述引气凹槽的槽壁至所述切断口中心线之间对应的角度为θ1,15°≤θ1≤20°。

12、优选的:所述第一道环的顶面为承压端面,在所述非切口区域,设相邻的两个所述引气凹槽之间的所述承压端面对应的角度为θ2,10°≤θ2≤15°。

13、优选的:所述切断口为阶梯形切断口,被所述切断口断开后形成的两个端部分别为第一l形搭接端和第二l形搭接端,第一l形搭接端包括第一水平搭块,第二l形搭接端包括第二水平搭块,所述第一水平搭块搭接在所述第二水平搭块上,设所述第一水平搭块的厚度为t1,设所述第一道环的厚度为t,0.6t≤t1≤0.8t,设所述第一水平搭块与所述第二水平搭块搭接宽度为t2,4mm≤t2≤10mm,所述切断口的间隙包括横向间隙t3和竖向间隙t4,设所述第一道环的外径为d,0.56%d≤t3≤0.64%d,0.08mm≤t4≤0.15mm。

14、优选的:所述第二道环设置有竖直切断口,设所述竖直切断口的间隙为t5,0.75t3≤t5≤0.9t3。

15、优选的:所述油环设置有油环竖直切断口,设所述油环竖直切断口的间隙为t6,0.6t3≤t6≤0.8t3。

16、采用上述技术方案后,本发明的有益效果是:

17、本发明增强密封性的活塞环组件,第一道环安装在第一环槽内,由于多个间隔的引气凹槽的设置能提升活塞环的密封性,引气凹槽沿第一道环的径向贯通,使得引气凹槽与斜倒角处沟通,引气凹槽与第一环槽顶壁之间形成通气道。燃烧室里的高压气体,由于引气凹槽的作用,使得气体更好的进入第一道环的顶面及斜倒角与第一环槽壁形成的腔处,增加该处气体压力,迫使第一道环1向外和向下压紧,提升了第一道环的密封性。其中,第一道环的被压紧程度与缸内压力相关,缸内压力越大压紧越强,实现了第一道环的密封面压随缸内压力增强而自动增强的效果,从而大幅改善了高爆压下活塞环组件的密封能力,降低活塞漏气量。

18、并且,第一道环顶面设置了多个间隔的引气凹槽,使得第一道环上下端面压差很大,不会出现第一道环悬浮的问题,因此,活塞环岸与缸套的配合间隙可以收小,第二道环的竖直切断口和油环的油环竖直切断口两者的切口间隙也可以减小,两者的切口间隙减小能进一步减少活塞环组件的漏气量。

19、综上所述,本发明增强密封性的活塞环组件,能大幅改善高爆压下活塞环的密封能力,降低活塞漏气量。

技术特征:

1.增强密封性的活塞环组件,包括第一道环(1)、第二道环(2)和油环(3),所述第一道环(1)、所述第二道环(2)和所述油环(3)从上至下依次安装在活塞(4)上的环槽内,其特征在于:

2.如权利要求1所述的增强密封性的活塞环组件,其特征在于:设所述斜倒角(102)的角度为α,30°≤α≤45°,设所述第一道环(1)的厚度为t,所述斜倒角(102)的深度为z,0.25t≤z≤0.35t。

3.如权利要求2所述的增强密封性的活塞环组件,其特征在于:所述活塞(4)上的环槽包括由上至下依次设置的第一环槽(401)、第二环槽(402)和第三环槽(403),所述第一道环(1)安装在所述第一环槽(401)内,所述第二道环(2)安装在所述第二环槽(402)内,所述油环(3)安装在所述第三环槽(403)内,

4.如权利要求1所述的增强密封性的活塞环组件,其特征在于:设所述引气凹槽(103)的深度为h,0.15mm≤h≤0.30mm。

5.如权利要求4所述的增强密封性的活塞环组件,其特征在于:所述引气凹槽(103)设置为弧形凹槽,所述弧形凹槽与所述第一道环1同心设置,设所述引气凹槽(103)对应的圆心角为θ,10°≤θ≤15°。

6.如权利要求5所述的增强密封性的活塞环组件,其特征在于:设离所述切断口(101)最近的所述引气凹槽(103)的槽壁至所述切断口(101)中心线之间对应的角度为θ1,15°≤θ1≤20°。

7.如权利要求6所述的增强密封性的活塞环组件,其特征在于:所述第一道环(1)的顶面为承压端面,在所述非切口区域(105),设相邻的两个所述引气凹槽(103)之间的所述承压端面对应的角度为θ2,10°≤θ2≤15°。

8.如权利要求4所述的增强密封性的活塞环组件,其特征在于:所述切断口(101)为阶梯形切断口,被所述切断口(101)断开后形成的两个端部分别为第一l形搭接端(1011)和第二l形搭接端(1012),第一l形搭接端(1011)包括第一水平搭块,第二l形搭接端(1012)包括第二水平搭块,所述第一水平搭块搭接在所述第二水平搭块上,设所述第一水平搭块的厚度为t1,设所述第一道环的厚度为t,0.6t≤t1≤0.8t,设所述第一水平搭块与所述第二水平搭块搭接宽度为t2,4mm≤t2≤10mm,所述切断口(101)的间隙包括横向间隙t3和竖向间隙t4,设所述第一道环(1)的外径为d,0.56%d≤t3≤0.64%d,0.08mm≤t4≤0.15mm。

9.如权利要求8所述的增强密封性的活塞环组件,其特征在于:所述第二道环(2)设置有竖直切断口(201),设所述竖直切断口(201)的间隙为t5,0.75t3≤t5≤0.9t3。

10.如权利要求9所述的增强密封性的活塞环组件,其特征在于:所述油环(3)设置有油环竖直切断口(301),设所述油环竖直切断口(301)的间隙为t6,0.6t3≤t6≤0.8t3。

技术总结

本发明公开了一种增强密封性的活塞环组件,包括第一道环(1)、第二道环(2)和油环(3),第一道环(1)、第二道环(2)和油环(3)从上至下依次安装在活塞(4)上的环槽内,第一道环(1)设置有切断口(101),被切断口(101)断开后形成的第一道环(1)的两个端部搭接,第一道环(1)的顶面与内孔的连接处设置有斜倒角(102),第一道环的顶面上设置有多个间隔的引气凹槽(103),引气凹槽(103)沿第一道环(1)的径向贯通,设将第一道环(1)的顶面沿圆周方向划分为切口区域(104)和非切口区域(105),切断口(101)位于切口区域(104),多个引气凹槽(103)绕第一道环(1)的中心沿圆周均布在非切口区域(105)。本发明增强密封性的活塞环组件,能大幅改善高爆压下活塞环的密封能力,降低活塞漏气量。

技术研发人员:史长平,刘宗辉,罗雄,申宇

受保护的技术使用者:重庆潍柴发动机有限公司

技术研发日:

技术公布日:2025/4/14

- 还没有人留言评论。精彩留言会获得点赞!