胀窝处防积水的钢瓶的制作方法

1.本实用新型涉及一种压力容器,具体涉及一种胀窝处防积水的钢瓶。

背景技术:

2.当今焊接钢瓶制造行业中,特别是在非重复充装焊接钢瓶的制造中,通常采用爆破片作为安全泄放装置,往往在钢瓶的上半瓶体上采用平面胀窝的结构,并在胀窝处钻出一个平面圆孔以作为安全泄放通孔,再把爆破片焊在胀窝处瓶体的外表面上,以起安全泄放的作用。

3.爆破片和瓶体胀窝处构成一个相对半封闭的腔体,完成上半瓶体的焊接组装后还需要对上半瓶体进行内表面的清洗,容易在这个半封闭内腔中形成一定的积水。

4.由于非重复充装焊接钢瓶大部分用于充装制冷剂介质,而制冷剂介质对水份及油污含量的控制要求特别高,一般均要求控制在5ppm以内,由于以往在上瓶体平面胀窝处开出平面圆孔,胀窝处的清洗结水(含有水份及油污)不易排出,残余的清洗结水致使充装的制冷剂介质水份及油污含量严重超标,品质下降,而使用这种制冷剂的空调或制冷系统极易造成蒸发毛细管的冰堵或系统的不正常工作。

技术实现要素:

5.本实用新型的目的是提供一种能尽可能避免胀窝处积水,以保证钢瓶内所充装制冷剂质量的胀窝处防积水的钢瓶。

6.为实现上述目的,本实用新型采用如下技术方案:一种胀窝处防积水的钢瓶,包括上半瓶体和下半瓶体,所述上半瓶体靠近顶部处具有胀窝结构,所述胀窝结构包括口径由上至下逐渐缩小的导流段,所述导流段上端开口处对爆破片让位,所述导流段下端构成贯穿上半瓶体内外的安全泄放孔,所述导流段由第一导流段及位于第一导流段下端的第二导流段构成,所述第一导流段构成有锥面状的第一导流面,所述第二导流段由若干第二导流段单体构成,若干第二导流段单体呈环形间隔设置于第一导流段下侧,每个第二导流段单体均构成斜面状的第二导流面,所述第一导流面下端与第二导流面上端平滑连接,相邻两第二导流段单体间构成有朝胀窝结构轴线开口的破裂槽,所述破裂槽沿上下方向延伸并贯穿第二导流段下端面。

7.完成对具有本实用新型结构的钢瓶的上半瓶体的清洗后,位于胀窝结构处的水珠会顺着第一导流面和第二导流面向下滑动,水珠最终移动至胀窝结构与爆破片所构成的半封闭结构外,以避免胀窝结构处积水,以减少胀窝结构处的水和油污对后续充装入整个钢瓶的制冷剂造成不好影响,以确保制冷剂质量。其中,由于导流段具有呈斜面状结构的导流面,水珠不会聚集在胀窝结构内,以避免形成积水,以使胀窝结构处的清洁水能尽可能流干净。其中,当位于第一导流面的水珠移动至第二导流面时,水珠会经过破裂槽,空气能从破裂槽进入半封闭腔内,并能有效防止水珠结泡而影响水珠的下滑排出,以避免水珠与导流面间形成真空,以避免水珠吸附在导流面上,以避免胀窝结构处积水。

8.作为优选,所述第二导流段单体的厚度由上至下逐渐缩小,并使所述第二导流段纵截面单体下端呈尖状结构。当有水珠沿第二导流段单体侧面移动时,由于第二导流段单体厚度越向下越小,水珠将与第二导流段单体的边缘接触,第二导流段单体的边缘可以切开水珠,以使水珠与第二导流段单体间具有空气,以避免水珠吸附在第二导流段单体侧面。

9.作为优选,所述第二导流段单体下缘构成向上开口的v形结构。v形的下缘相比直线状的下缘而言,更易使水珠与第二导流段下边缘和侧面(即破裂槽槽壁)处相脱离。

10.作为优选,所述第一导流段由上至下依次由上第一导流段和下第一导流段构成,所述上第一导流段所构成的锥角角度与下第一导流段所构成的锥角角度不同,所述上第一导流段与下第一导流段间平滑连接。上述设置以在保证导流段上下高度不增加的情况下,进一步提高导流段的强度。且上第一导流段和下第一导流段间平滑连接构成弧形结构,便于第一导流段的制造,也便于水珠的向下顺流。

11.作为优选,所述胀窝结构倾斜设置,使胀窝结构的一个所述破裂槽上端位于其它破裂槽上端的下侧,并使该破裂槽与胀窝结构的轴线位于同一竖向平面上。上述设置以使更多的水珠能直接流向破裂槽,以更好地实现水珠与导流面间张力的破坏,以使更多地水珠能掉落。

12.作为优选,所述破裂槽上端的深度由上至下逐渐增加,并使破裂槽偏离上端处内外贯穿所述第二导流段。破裂槽上端槽底能形成一个斜坡,能实现水珠导向,以避免水珠吸附在导流面临近破裂槽上端处。其中,破裂槽的深度方向指的是第二导流段厚度方向方向。

13.作为优选,所述破裂槽的宽度由上至下逐渐增加。上述设置以避免水珠积在破裂槽内。

14.作为优选,所述第二导流面呈弧面状结构。上述设置更利于水珠的顺溜,并能在保证安全泄放孔不便的情况下,能使第二导流面更陡更利于水珠的移动。

15.本实用新型具有能避免上半瓶体清洗后胀窝结构处积水,以确保制冷剂质量的优点。

附图说明

16.图1为本实用新型钢瓶的一种结构示意图;

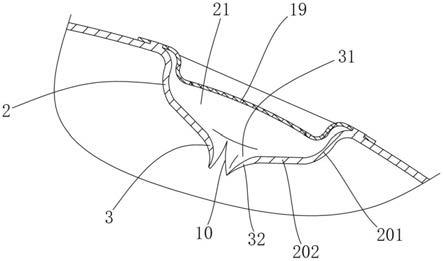

17.图2为本实用新型胀窝结构的一种结构示意图;

18.图3为本实用新型的第二导流段处的放大图。

具体实施方式

19.下面根据附图和具体实施例对本实用新型作进一步描述。

20.由图1至图3所示,本实用新型的一种胀窝处防积水的钢瓶,包括上半瓶体10和下半瓶体20,上半瓶体10靠近顶部处具有胀窝结构,胀窝结构包括口径由上至下逐渐缩小的导流段,导流段上端开口处对爆破片19让位,导流段下端构成贯穿上半瓶体10内外的安全泄放孔11。

21.导流段由第一导流段2及位于第一导流段2下端的第二导流段3构成,第一导流段2构成有锥面状的第一导流面21,第二导流段3构成有若干弧面状倾斜的第二导流面 31,第一导流面21下端与第二导流面31上端平滑连接。

22.第二导流段3由若干第二导流段单体30构成,第二导流段单体30均构成有一第二导流面31,若干第二导流段单体30呈环形均匀间隔设置于第一导流段2下侧,且相邻两第二导流段单体30间构成有朝胀窝结构轴线开口的破裂槽32,破裂槽32沿上下方向延伸。其中,第二导流段单体30的数量为三至六个。

23.第二导流段单体30的厚度由上至下逐渐缩小,并使第二导流段3纵截面单体下端呈尖状结构。第二导流段单体30下缘构成向上开口的v形结构33。

24.破裂槽32上端的深度由上至下逐渐增加,破裂槽32宽度由上至下逐渐增加,破裂槽32偏离上端处内外贯穿并向下贯穿第二导流段3。胀窝结构倾斜设置,使胀窝结构的一个破裂槽32上端位于其它破裂槽上端的下侧,并使该破裂槽32与胀窝结构的轴线位于同一竖向平面上。

25.第一导流段2由上至下依次由上第一导流段201和下第一导流段202构成,上第一导流段201所构成的锥角角度与下第一导流段202所构成的锥角角度不同,上第一导流段201与下第一导流段202间平滑连接。

26.本实用新型具有能避免上半瓶体清洗后胀窝结构处积水,以确保制冷剂质量的优点。

技术特征:

1.胀窝处防积水的钢瓶,其特征在于包括上半瓶体和下半瓶体,所述上半瓶体靠近顶部处具有胀窝结构,所述胀窝结构包括口径由上至下逐渐缩小的导流段,所述导流段上端开口处对爆破片让位,所述导流段下端构成贯穿上半瓶体内外的安全泄放孔,所述导流段由第一导流段及位于第一导流段下端的第二导流段构成,所述第一导流段构成有锥面状的第一导流面,所述第二导流段由若干第二导流段单体构成,若干第二导流段单体呈环形间隔设置于第一导流段下侧,每个第二导流段单体均构成斜面状的第二导流面,所述第一导流面下端与第二导流面上端平滑连接,相邻两第二导流段单体间构成有朝胀窝结构轴线开口的破裂槽,所述破裂槽沿上下方向延伸并贯穿第二导流段下端面。2.根据权利要求1所述的胀窝处防积水的钢瓶,其特征在于所述第二导流段单体的厚度由上至下逐渐缩小,并使所述第二导流段纵截面单体下端呈尖状结构。3.根据权利要求1所述的胀窝处防积水的钢瓶,其特征在于所述第二导流段单体下缘构成向上开口的v形结构。4.根据权利要求1所述的胀窝处防积水的钢瓶,其特征在于所述第一导流段由上至下依次由上第一导流段和下第一导流段构成,所述上第一导流段所构成的锥角角度与下第一导流段所构成的锥角角度不同,所述上第一导流段与下第一导流段间平滑连接。5.根据权利要求1所述的胀窝处防积水的钢瓶,其特征在于所述胀窝结构倾斜设置,使胀窝结构的一个所述破裂槽上端位于其它破裂槽上端的下侧,并使该破裂槽与胀窝结构的轴线位于同一竖向平面上。6.根据权利要求1所述的胀窝处防积水的钢瓶,其特征在于所述破裂槽上端的深度由上至下逐渐增加,并使破裂槽偏离上端处内外贯穿所述第二导流段。7.根据权利要求2所述的胀窝处防积水的钢瓶,其特征在于所述破裂槽的宽度由上至下逐渐增加。8.根据权利要求1所述的胀窝处防积水的钢瓶,其特征在于所述第二导流面呈弧面状结构。

技术总结

本实用新型涉及一种压力容器,具体涉及一种胀窝处防积水的钢瓶。胀窝处防积水的钢瓶,其特征在于包括上半瓶体和下半瓶体,所述上半瓶体靠近顶部处具有胀窝结构,所述胀窝结构包括口径由上至下逐渐缩小的导流段,所述导流段由第一导流段及位于第一导流段下端的第二导流段构成,所述第一导流段构成有第一导流面,所述第二导流段由若干第二导流段单体构成,若干第二导流段单体呈环形间隔设置于第一导流段下侧,每个第二导流段单体均构成第二导流面,所述第一导流面下端与第二导流面上端平滑连接,相邻两第二导流段单体间构成有朝胀窝结构轴线开口的破裂槽。本实用新型具有能避免上半瓶体清洗后胀窝结构处积水,以确保制冷剂质量的优点。量的优点。量的优点。

技术研发人员:孙国成 斯阳波 王跃跃 吴赛波

受保护的技术使用者:浙江金象科技有限公司

技术研发日:2021.04.29

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1