一种LNG气瓶用无副梁铝合金焊接支架新式吊装结构的制作方法

一种lng气瓶用无副梁铝合金焊接支架新式吊装结构

技术领域

1.本实用新型涉及lng气瓶技术领域,具体为一种lng气瓶用无副梁铝合金焊接支架新式吊装结构。

背景技术:

2.当前我国大气污染状况非常严重,主要表现为煤烟型污染。城市大气环境中总悬浮颗粒物浓度普遍超标;二氧化硫污染一直在较高水平;机动车尾气污染物排放总量迅速增加;氮氧化物污染呈加重趋势。在此环境下,天然气汽车作为一种清洁燃料汽车,已成为我国减轻大气污染的重要手段。

3.2017年国家第四次修改出台gb1598

‑

2016《汽车、挂车及汽车列车外轮廓尺寸、轴荷及质量限值》中,明确规定重型卡车最大允许总质量限制不超过49吨。“轻量化”被越来越多的车主关注,去年9.21五部委联合治超行动使得“轻量化”又大火了一把。改用轻量化车型的目的是在车货总重不超限的情况下实现装载货物的最大化,提高运输效率。如今,轻量化卡车早已成为了各大车企必争之地,天然气轻量化卡车使用的lng供气系统中的支架总成的轻量化设计受到lng气瓶厂家的关注。

4.为此我们提出一种lng气瓶用无副梁铝合金焊接支架新式吊装结构。

技术实现要素:

5.本部分的目的在于概述本实用新型的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本申请的说明书摘要和实用新型名称中可能会做些简化或省略以避免使本部分、说明书摘要和实用新型名称的目的模糊,而这种简化或省略不能用于限制本实用新型的范围。

6.鉴于现有lng气瓶用无副梁铝合金焊接支架新式吊装结构中存在的问题,提出了本实用新型。

7.因此,本实用新型的目的是提供一种lng气瓶用无副梁铝合金焊接支架新式吊装结构,能够实现在使用的过程中,对目前吊耳结构的优化,取消原有吊耳,在吊耳固定板上进行加工二次加工来实现吊装功能。

8.为解决上述技术问题,根据本实用新型的一个方面,本实用新型提供了如下技术方案:

9.一种lng气瓶用无副梁铝合金焊接支架新式吊装结构,其包括x字型横梁板、补强板组件和吊装耳,所述x字型横梁板的两侧设置有鞍座组件,所述鞍座组件的表面设置有补强板组件,所述补强板组件的两侧设置有带十字筋方管,所述带十字筋方管的表面设置有拉带套管组件,所述拉带套管组件的表面设置有吊装耳。

10.作为本实用新型所述的一种lng气瓶用无副梁铝合金焊接支架新式吊装结构的一种优选方案,其中:所述鞍座组件的两侧设置有固定支架。

11.作为本实用新型所述的一种lng气瓶用无副梁铝合金焊接支架新式吊装结构的一

种优选方案,其中:所述吊装耳上设置有限位槽。

12.作为本实用新型所述的一种lng气瓶用无副梁铝合金焊接支架新式吊装结构的一种优选方案,其中:所述鞍座组件的个数为两组,分别焊接在x字型横梁板的两侧。

13.作为本实用新型所述的一种lng气瓶用无副梁铝合金焊接支架新式吊装结构的一种优选方案,其中:所述x字型横梁板、鞍座组件材质均选用铝合金。

14.与现有技术相比,本实用新型的有益效果是:本方案无副梁铝合金焊接支架重量只有55kg,与现有无副梁框架比较轻5k,同时降低lng气瓶铝合金焊接支架的制造成本;与现有结构支架比重量降低5kg,制造成本降低100元,本方案铝合金焊接支架运输时可实现多层运输,单台运输成本降低20%。

附图说明

15.为了更清楚地说明本实用新型实施方式的技术方案,下面将结合附图和详细实施方式对本实用新型进行详细说明,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

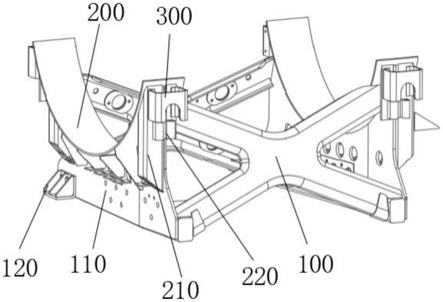

16.图1为本实用新型结构示意图;

17.图2为本实用新型吊装耳结构示意图。

18.图中;100x字型横梁板、110鞍座组件、120固定支架、200补强板组件、210带十字筋方管、220拉带套管组件、300吊装耳、310限位槽。

具体实施方式

19.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。

20.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施方式的限制。

21.其次,本实用新型结合示意图进行详细描述,在详述本实用新型实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本实用新型保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

22.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式作进一步地详细描述。

23.本实用新型提供如下技术方案:一种lng气瓶用无副梁铝合金焊接支架新式吊装结构,在使用过程中,对目前吊耳结构的优化,取消原有吊耳,在吊耳固定板上进行加工二次加工来实现吊装功能,请参阅图1包括x字型横梁板100、补强板组件200和吊装耳300;

24.请再次参阅图1,所述x字型横梁板100的两侧焊接有鞍座组件110,所述鞍座组件110的焊接设置有补强板组件200,所述补强板组件200的两侧焊接有带十字筋方管210,所述带十字筋方管210的表面焊接有拉带套管组件220,所述拉带套管组件220的表面焊接有吊装耳300;

25.具体的,所述鞍座组件110的两侧焊接有固定支架120。

26.具体的,所述吊装耳300上开设有限位槽310。

27.具体的,所述鞍座组件110的个数为两组,分别焊接在x字型横梁板100的两侧。

28.具体的,所述x字型横梁板100、鞍座组件110材质均选用铝合金。

29.虽然在上文中已经参考实施方式对本实用新型进行了描述,然而在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本实用新型所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本实用新型并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

技术特征:

1.一种lng气瓶用无副梁铝合金焊接支架新式吊装结构,其特征在于:包括x字型横梁板(100)、补强板组件(200)和吊装耳(300),所述x字型横梁板(100)的两侧设置有鞍座组件(110),所述鞍座组件(110)的表面设置有补强板组件(200),所述补强板组件(200)的两侧设置有带十字筋方管(210),所述带十字筋方管(210)的表面设置有拉带套管组件(220),所述拉带套管组件(220)的表面设置有吊装耳(300)。2.根据权利要求1所述的一种lng气瓶用无副梁铝合金焊接支架新式吊装结构,其特征在于:所述鞍座组件(110)的两侧设置有固定支架(120)。3.根据权利要求1所述的一种lng气瓶用无副梁铝合金焊接支架新式吊装结构,其特征在于:所述吊装耳(300)上设置有限位槽(310)。4.根据权利要求1所述的一种lng气瓶用无副梁铝合金焊接支架新式吊装结构,其特征在于:所述鞍座组件(110)的个数为两组,分别焊接在x字型横梁板(100)的两侧。5.根据权利要求1所述的一种lng气瓶用无副梁铝合金焊接支架新式吊装结构,其特征在于:所述x字型横梁板(100)、鞍座组件(110)材质均选用铝合金。

技术总结

本实用新型属于LNG气瓶技术领域,具体为一种LNG气瓶用无副梁铝合金焊接支架新式吊装结构,包括X字型横梁板、补强板组件和吊装耳,所述X字型横梁板的两侧设置有鞍座组件,所述鞍座组件的表面设置有补强板组件,所述补强板组件的两侧设置有带十字筋方管,所述带十字筋方管的表面设置有拉带套管组件,所述拉带套管组件的表面设置有吊装耳,其结构合理,本方案无副梁铝合金焊接支架重量只有55kg,与现有无副梁框架比较轻5k,同时降低LNG气瓶铝合金焊接支架的制造成本;与现有结构支架比重量降低5kg,制造成本降低100元,本方案铝合金焊接支架运输时可实现多层运输,单台运输成本降低20%。20%。20%。

技术研发人员:高长久 朱承双 师为鹏 于兴权 田文龙

受保护的技术使用者:长春致远新能源装备股份有限公司

技术研发日:2021.07.22

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1