防爆压力气瓶的制作方法

1.本实用新型涉及压力容器领域,尤其涉及一种防爆压力气瓶。

背景技术:

2.随着《新时代的中国能源发展》白皮书发布,碳中和目标确认,新能源项目将成为国家大力支持与聚焦的方向。其中,氢气、天然气、氧气等气体清洁能源是最具潜力的新能源。为了能够有效利用上述气体能源,高压气瓶作为其运输、贮存及使用的主要载体发挥着至关重要的作用。

3.例如,对于最具潜力的新能源中的氢能源,燃料电堆和高压供气系统是两大关键技术。氢能源汽车的发展,带动了整个产业链条的发展,其中包括了高压氢气瓶,压力气瓶等级达到了35mpa和70mpa两个等级。除了氢能源汽车气瓶需求外,国家在2016年就推进天然气压力升级项目,即35mpa容器需求。ⅲ型气瓶是目前最直接的方案。然而,碳纤维+铝合金内衬结构注定产品的价格不可能像i型瓶或ⅱ型瓶的价格,气瓶成本问题是一个亟需解决问题。储氢气瓶爆炸燃烧的可能性加大,防爆结构加入会增加气瓶的安全性与适用性。

4.因此,目前使用的高压气瓶在成本及安全方面存在较大问题。一方面为了达到一定标准,气瓶的成本大幅增加抑制了其广泛应用;另一方面,现有的气瓶在抗压、抗爆、抗燃烧方面也存在不小的缺陷。

5.为解决上述问题,本实用新型提供一种具备防爆功能的低成本高压气瓶,有效解决气瓶现有气瓶成本较高、安全性较差的问题。

技术实现要素:

6.本实用新型的一些实施例提出一种防爆压力气瓶,用于解决现有气瓶生产制造成本过高、使用过程中防爆抗燃烧性能差的问题。

7.本实用新型的一些实施例提供了一种防爆压力气瓶,其包括:

8.内胆,用于密封存储气体;

9.防护层,设置于所述内胆表面;

10.所述防护层包括由内向外依次设置的纤维增强层及防爆纤维层。

11.在一些实施例中,所述纤维增强层包括由内向外依次设置的碳纤维增强层及玄武岩纤维层,所述碳纤维增强层设置于所述内胆与玄武岩纤维层之间,紧贴所述内胆外表面。

12.在一些实施例中,所述内胆包括筒身及封头,所述筒身及封头无缝连接。

13.在一些实施例中,所述碳纤维增强设置于所述内胆的局部位置;所述局部位置包括所述封头与所述筒身的连接区域,对应所述连接区域的所述内胆内侧设有渐变的增厚区;

14.在所述连接区域设置所述碳纤维增强层,所述碳纤维增强层通过环向缠绕工艺成型于所述内胆外表面形;

15.在非连接区域,所述玄武岩纤维层采用纵向缠绕工艺紧贴所述内胆外表面。

16.在一些实施例中,所述内胆为金属内胆或塑料内胆,所述金属内胆为铝合金内胆、钛合金内胆或者钢内胆;

17.所述塑料内胆为聚氨酯内胆、高密度聚乙烯内胆或聚酰胺内胆。

18.在一些实施例中,所述玄武岩纤维层由玄武岩纤维浸润树脂后,通过环向湿法缠绕工艺和/或3种以上缠绕角度的纵向湿法缠绕工艺形成于所述内胆和/或所述碳纤维增强层外表面,所述玄武岩纤维强度大于3800mpa,模量高于80gpa。

19.在一些实施例中,所述防爆纤维层由尼龙纤维、凯夫拉纤维、超高分子量聚乙烯纤维中的一种或多种构成;和/或,

20.所述防爆纤维层采用缠绕工艺、铺放工艺或灌注工艺形成于所述玄武岩纤维层外表面。

21.在一些实施例中,所述防爆纤维层所采用纤维的断裂延伸率不低于3%,和/或,所述防爆纤维层的纤维体积含量不低于65%。

22.在一些实施例中,所述内胆为金属内胆,所述金属内胆的筒身的厚度为2~5mm,所述金属内胆的封头的厚度为5~10mm;

23.或所述内胆为塑料内胆,所述塑料内胆的筒身及封头的厚度均为5-30mm。

24.在一些实施例中,所述封头为椭球形封头,所述椭球形封头的长轴与短轴比不小于3,所述椭球形封头的壁厚由远离所述封头与筒身的连接位置向所述连接位置逐渐递增。

25.基于上述技术方案,本实用新型至少具有以下有益效果:

26.本实用新型在内胆外侧由内向外依次设置的玄武岩纤维层及防爆纤维层,提高了爆破和疲劳性能;在紧贴内胆的外侧设置碳纤维增强层,通过由内到外设置的碳纤维增强层、玄武岩纤维层及防爆纤维层,替代传统的碳纤维增强层为主的防护方式,降低了整个气瓶的成本,并进一步提高了整个气瓶的安全性,使得氢气、天然气等气体的运输、使用得到了保障,提高了此类气体气瓶的防爆、抗燃烧性能。

附图说明

27.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

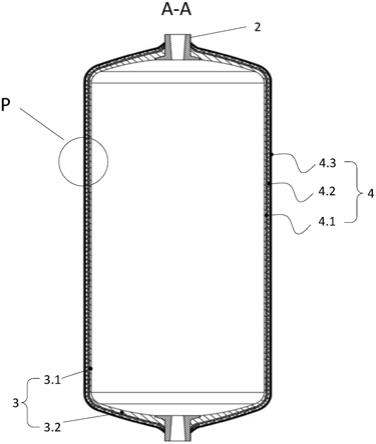

28.图1为根据本实用新型一些实施例提供的防爆压力气瓶的示意图;

29.图2为图1中的a-a截面示意图;

30.图3为图2中的a-a截面的位置p的局部放大示意图。

31.附图中标号说明如下:

32.1-瓶体;

33.2-瓶嘴;

34.3-内胆;3.1-筒身;3.2-封头;

35.4-防护层;4.1-碳纤维增强层;4.2-玄武岩纤维层;4.3-防爆纤维层。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整

地描述。显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

38.如图1所示,压力容器中的压力气瓶用于贮存气体以进行运输和使用,一般包括瓶体1和瓶嘴2,瓶体1用于存储气体,瓶嘴2为气体输入和输出的通道。

39.本实用新型一些实施例提供了一种防爆压力气瓶,用于降低现有气瓶成本,提高气瓶防爆、抗燃烧能力。

40.如图1和图2所示,在一些实施例中,所述防爆压力气瓶包括:

41.内胆3,用于密封存储气体;例如我们常见的氢气、天然气、氧气等任何气体均适用;

42.防护层4,设置于所述内胆3表面;防护层4包裹住内胆3,对内胆3起到保护、支撑作用,使得整个气瓶能够获得更大强度;

43.其中,所述防护层4包括由内向外依次设置的纤维增强层及防爆纤维层4.3。纤维增强层主要承担爆破和抗疲劳功能,而外侧的防爆纤维层4.3提供防爆功能,增加容器安全性,对氢气、天然气等低燃爆点气体更加适用。需要说明的是,这些实施例中的内胆3、纤维增强层及防爆纤维层4.2可以相互间紧贴设置,也可以在两者之间设置其它防护层辅助进行保护,具体层次及形式此类实施例中不做限定。

44.在一些实施例中,如图2和图3所示,为了进一步提高气瓶强度,所述纤维增强层包括碳纤维增强层4.1及玄武岩纤维层4.2,所述碳纤维增强层4.1设置于所述内胆3与玄武岩纤维层4.2之间,紧贴所述内胆3外表面。

45.碳纤维增强层4.1可以全面设置在内胆3的外侧也可以不完全覆盖,不完全覆盖时只是在需要重点加强的位置设置该碳纤维增强层4.1,即将所述碳纤维增强层4.1设置于所述内胆3的局部位置,此处设置碳纤维增强层4.1可以进一步增强气瓶强度。

46.但实际上也可以不设置碳纤维增强层4.1而直接将所述玄武岩纤维层4.2设置于所述内胆3表面,使其紧贴所述内胆3表面,采用这种方式最终形成的气瓶也能够满足一定强度要求。

47.需要说明的是,为了更好的效果,应避免把碳纤维增强层4.1设计在玄武岩纤维层4.2外面,因为这样会降低玄武岩纤维层的性能发挥,最终会影响气瓶的整体性能。

48.在一些实施例中,如图2和图3所示,所述内胆3为金属内胆或塑料内胆,即可以由金属材料或者塑料通过一定工艺加工成型。所述内胆3包括筒身3.1及封头3.2,所述筒身3.1及封头3.2具有连接区域,例如筒身3.1与封头3.2过渡的区域,一般是通过加工工艺进行无缝连接,也有可能是塑料内胆一体成型后的连接区域。该区域属于需要补强的区域,也是容易发生损坏的区域,例如圆弧过渡收口或封口阶段区域。但本实施例中不限定具体设置位置,这与最后成型的气瓶形态有关,本领域技术人员可根据需要设置。

49.为了进一步增强气瓶并且降低气瓶成本并增强局部位置的强度、抗疲劳性能等,可以在这些连接区域针对性的补强设置所述碳纤维增强层4.1,所述碳纤维增强层4.1紧贴所述内胆3外表面,而在非连接区域,所述玄武岩纤维层4.2紧贴所述内胆3外表面。即只在后期加工的连接区域(即局部位置)设置所述碳纤维增强层4.1,按照顺序依次设置所述碳纤维增强层4.1、玄武岩纤维层4.2及防爆纤维层4.3,而在其它区域则不设置所述碳纤维增强层4.1,只按照顺序依次设置玄武岩纤维层4.2及防爆纤维层4.3。

50.与此同时,为了加强连接区域的强度等性能,可以在对应所述连接区域的所述内胆3的内侧设有渐变的增厚区以提高封头与筒身间的连接可靠性。该增厚区可以是单独在所述内胆3的内侧另外单独设置的一个可靠性加强结构部件,也可以是筒身3.1或者封头3.2自身的一个厚度增加,即筒身3.1或者封头3.2本身在该位置处具有更厚的厚度以提高该处的强度、抗疲劳性能,从而提高该连接区域的可靠性。

51.在一些实施例中,所述内胆3可选择使用铝合金内胆、钛合金内胆或者钢内胆,在满足可靠性需要的情况下能够降低使用成本,此类内胆3可以采用现有的旋压、氩弧焊接或搅拌摩擦焊中的一种或多种工艺加工金属材料制造。其中,钢内胆具有成本低强度高的特点,此处的应用有助于降低气瓶成本。成型制造工艺采用现有的旋压、氩弧焊接或搅拌摩擦焊中的一种或多种工艺制造,使得内胆3必须满足一定密封功能和承载功能。

52.同时,根据需要也可以选择塑料内胆,例如聚氨酯内胆、高密度聚乙烯内胆或聚酰胺内胆,对这些塑料原材料采用现有的注塑、滚塑或吹塑中的一种或多种工艺加工制造成型。此类内胆3的成型工艺简单成熟,并且具有抗腐蚀、高气密性、质轻等特殊性能,可以根据气瓶贮存对象针对性的选择。

53.在一些实施例中,玄武岩纤维层4.2的纤维为玄武岩纤维,强度要大于3800mpa,模量高于80gpa的材料,其中,为达到更好的效果材料模量优选高于90gpa。

54.为了使得气瓶达到强度要求及抗疲劳要求,采用的成型工艺也具有一定要求,本实用新型的一些实施例中,采用现有的湿法缠绕工艺,利用环氧树脂作为树脂体系,在成型时采用现有的环向缠绕工艺和纵向缠绕工艺实现,也可以两种缠绕方式结合形成所述玄武岩纤维层4.2,使气瓶的爆破和疲劳标准达到要求。

55.纵向缠绕工艺可以是多种缠绕角度结合,例如可以是13

°

、20

°

、35

°

缠绕角度成型,最终使得玄武岩纤维层4.2的纵向纤维形成多种角度与90

°

缠绕角交叉的形貌,其中90

°

层不少于总层数40%使其能够有效提高该层的增强效果。另外需要说明的,玄武岩纤维层4.2最终可以紧贴内胆3,也可以紧贴内胆3的局部位置,而其它位置紧贴碳纤维增强层4.1,这取决于碳纤维增强层4.1是完全覆盖在所述内胆3上还是只是覆盖在局部位置。

56.在一些实施例中,防爆纤维层4.3可以选择具备防爆功能的纤维,本实用新型提供了优选的纤维选择,所述防爆纤维层4.3由尼龙纤维、凯夫拉纤维、超高分子量聚乙烯纤维中的一种或多种构成,可单独使用一种纤维也可以多种纤维交叉使用。其中,优选采用纤维断裂延伸率不低于3%的纤维,以达到防爆纤维层的较优的防爆效果。

57.同时,为了达到防爆效果,一些实施例也对成型工艺有所要求,即采用现有的缠绕工艺、铺放工艺或灌注工艺将防爆纤维层4.3设置在玄武岩纤维层4.2的外表面。具体的,可以将防爆纤维层4.3直接形成于所述玄武岩纤维层4.2外表面,也可以增加其它辅助层形成于该辅助层表面,而缠绕和铺放工艺可以单一使用也可以两者交替使用形成最终的防爆纤

维层4.3。其中,为了能够提高防爆性能,要求防爆纤维层4.3的纤维体积含量不低于65%。

58.纤维增强层及防爆纤维层均属于复合材料,一方面是由于在成型过程中需要一些添加材料,另一方面也是由于需要满足一些其它必要性能而加了对应的额外材料,最终会与对应的纤维材料共同构成相应复合材料层,但为了满足对应功能需要纤维原料满足一定的纤维体积含量,这里以防爆纤维层4.3为例,其纤维体积含量是所含有的防爆纤维的体积含量占成型后的防爆纤维层4.3的体积比例。

59.防爆层的加入可以提供防爆功能并增加容器安全性,纤维高断裂延伸率及高纤维体积含量使该层受到爆炸冲击时能够更好地耗散能量从而达到防爆作用,适合氢气等低燃爆点的气体贮存、运输及使用。

60.在一些实施例中,如图2所示,气瓶的性能与内胆3的材料及厚度也存在较大关联,本实用新型给出了具体的设计需要。例如,当所述内胆3为金属内胆时,所述金属内胆的筒身3.1的厚度为2~5mm,所述金属内胆的封头3.2的厚度为5~10mm;当所述内胆3为塑料内胆时,所述塑料内胆的筒身3.1及封头3.2的厚度为5-30mm。

61.在一些实施例中,如图2所示,本实用新型还给出了一种具体的封头3.2的结构设计,为达到所述封头3.2与所述筒身3.1过渡位置的可靠性要求,选择椭球形封头,并且椭球形封头的长轴与短轴比不小于3,同时,为增强连接区域的稳定性要求椭球形封头的壁厚由远离所述封头3.2与筒身3.1的连接位置向所述连接位置逐渐递增。

62.纤维层的位置顺序是非常关键的,碳纤维在里面与在外面差别很大,碳纤维在里面可以抑制变形,提高寿命;本实用新型中的碳纤维层必须设置为最接近金属内胆外表面的一层,从而提高内胆的综合刚度抑制其承压时的形变。

63.传统压力瓶常选择玻璃纤维,主要是起到防护效果,比如跌落和低速撞击,并不具备防爆的效果且玻璃纤维防爆效果也不好。本实用新型选择防爆纤维(例如芳纶和尼龙)既能够起到防护效果,还可以具备一定防爆能力。

64.本实用新型提出的方案,考虑到成本问题,可以选择航空类材料,具备低成本的特点,例如可以采用已广泛使用的6061铝合金、大规模量产的t300级、t700级碳纤维等。

65.在成本方面,本实用新型提出的方案成本低廉还体现在工艺方面。内胆可以采用金属内胆或者塑料内胆,其中不同材质的成型工艺不同,意味着内胆成型包括了低成本的方案。例如内胆旋压工艺成本高,可以采用低成本的焊接工艺,同样的内胆,采用塑料内胆的方案成本更低。另一方面,外部缠绕层通过减少价格高昂的碳纤维用量增加低价格的玄武岩纤维的用量,使所设计的气瓶能够达到完全采用碳纤维制备气瓶的性能指标,从而实现综合成本降低。

66.本实用新型提供的上述方案,内胆结构提供不同种组合,实现三型气瓶和四型气瓶的通用性。且气瓶内胆制造过程中都有低成本的成型工艺;

67.采用少量碳纤维缠绕替代常规全缠绕的碳纤维,减少碳纤维的用量;

68.采用玄武岩纤维为主要承载材料,发挥其价低高强的优势,实现所述压力气瓶综合成本降低;

69.采用特种增强纤维于所述压力气瓶外侧制备一层具有吸能特征的防爆层以提高气瓶的安全性;

70.通过多种材料的混合使用,充分发挥不同材料的性能优势实现所述气瓶达到安全

使用要求时的最优价格,提高其性价比。

71.在本实用新型的描述中,需要理解的是,使用“第一”、“第二”、“第三”等词语来限定零部件,仅仅是为了便于对上述零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本实用新型保护范围的限制。

72.另外,在没有明确否定的情况下,其中一个实施例的技术特征可以有益地与其他一个或多个实施例相互结合。

73.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1