填充设备以及具有填充设备的储存容器的制作方法

1.本实用新型涉及一种填充设备,所述填充设备用于用压缩的氢填充储存容器,一种具有根据本实用新型的填充设备的储存容器。

背景技术:

2.最近,越来越多的车辆制造商推出通过气态燃料,例如天然气、液化石油气或氢,驱动的机动车辆。这不仅包括轿车,还包括公共汽车、载重车辆和叉车。随着借助压缩气体运行的车辆数量的增加,添加站,尤其加氢站的数量也增加。加氢站更频繁地由私人客户使用。由于与天然气或液化石油气相比氢具有更高的压力和显着更低的温度,尤其对于加注氢需要对加注方法和其他设备进行新的开发。此外,提供氢的成本必须保持尽可能低,以提高相对于其他燃料的接受度。同时,应简化用氢进行所需的加注过程,提高其安全性,并且同时缩短所需的时间。

3.已经存在如下加氢站,在所述加氢站可以为车辆加注直至700巴的压力下的气态氢。为了可以依次和/或同时为多个车辆进行加注,通常使用如下加注过程,其中大量处于压力下的气态氢暂存在相应的压力缓冲器中(直至900巴)。

4.在对氢罐进行高压填充时引起氢的加热。此外,在罐内构成温度梯度,因为吹入的冷的氢由于其密度较高而流入罐的下部区域中,而较热的层被向上挤推。但是在此,罐外壳(尤其塑料构成的衬管)不应过强被加热。为了避免氢罐中的局部温度峰值或填充过程期间普遍达到过高温度,这两者都会危及氢罐的完整性,应限制填充速度,这与较短的加注过程的期望相悖。此外需要将氢在加注过程之前冷却到直至-40℃的低温,以便防止氢在填充过程期间会被加热到临界温度。

5.因此存在对于填充过程或填充方法的大量需求,所述填充过程或填充方法一方面避免在加注期间在氢罐之内温度上升,尤其形成温度峰值,并且另一方面提供在加注期间更快填充氢或更高的氢通流速率的可能性。

技术实现要素:

6.在上述需求的背景下,本实用新型的目的在于:提供一种氢罐的填充设备、一种具有根据本实用新型的填充设备的氢罐以及一种用氢填充氢罐的方法,它们能够一方面避免在填充期间在氢罐之内构成温度梯度并且另一方面提供在加注期间以高的氢通流速率/入流速率进行更快速填充的可能性,或者将之前描述的在填充过程之前将氢能量耗费地冷却到直至-40℃的温度降低到较低值(例如

ꢀ‑

25℃),而不必降低加注速度。

7.所述目的通过根据上述的填充设备以及根据上述的储存容器来实现。

8.在此,本实用新型的基本思想之一是:主体和/或管设有至少一个开口,所述开口设计用于在氢经过主体和管流入储存容器或氢罐中时引起对已经存在于储存容器中的氢的抽吸作用。

9.以该方式,可以将已经存在于储存容器中的氢和/或新填充的氢置于循环运动或

流动,由此可以更好地混匀引入或导入储存容器中的氢,从而可以在填充期间避免氢罐之内的温度梯度,由此可以抑制温度峰值,而在加注期间能够实现以较高的通流速率/填入速率(克每秒)更快速填充氢的可能性,或者能够以较低的预冷温度相同快地进行加注。

10.根据本实用新型的一个方面,用于用压缩的,尤其气态的或蒸汽态的氢填充储存容器(氢罐),尤其车辆的储存容器的填充设备具有:主体,尤其阀体;管,尤其注入器管,所述管设计用于在引入储存容器中的状态下优选沿储存容器的近似轴向的方向延伸并将氢导入储存容器中;排放喷嘴,所述排放喷嘴设置在管的一端部处并且用于将氢排放到储存容器中,所述端部优选地伸入到储存容器中;和至少一个开口,所述开口引入主体和/或管中并且设计用于在氢流入储存容器中时引起对已经存在于储存容器中的或新(之前不久)导入的氢的抽吸作用或负压。

11.如上已经阐述,以该方式实现:将已经存在于储存容器中的氢或新(之前不久)引入其中的氢置于循环运动,尤其从排放喷嘴直至开口的循环运动,由此可以避免在储存的氢中构成温度梯度,所述温度梯度会导致不期望的温度峰值。以该方式实现:将如今在轿车中标准的60克/秒的加注通流量提高到120 克/秒甚至180克/秒,而无需在加注或填充之前进一步冷却氢(例如能够足够的是,将氢冷却至低于-40℃,例如-25℃)。

12.在本实用新型的范围中,术语“车辆”或“交通工具”或其他类似的术语,如以下使用的机动车辆,通常包括:例如乘用车,其例如包括运动型多功能车(suv)、公共汽车、载重车辆、各种商用车辆;水上交通工具,其包括各种艇或船;飞机;火车等;混动车辆、电动车辆、插电式混动电动车辆、氢动力车辆和其他替选的车辆(例如从不同于石油的资源中获得的燃料)。如在此所述,混动车辆是具有两种或更多种能量载体的车辆,例如汽油运行且同时电运行的车辆。

13.在此能够有利的是:开口或凹部以圆形钻孔、椭圆形钻孔、长狭槽等的形式构成。

14.根据本实用新型的一个设计方案,能够有利的是:开口与流动通道导流地连接,以便在氢穿过管流入储存容器中时将文丘里效应施加到开口或凹部上。

15.根据本实用新型的另一设计方案,能够有利的是:开口设计成,使得可以产生导入储存容器中的或已经存在于其中的氢从排放喷嘴朝开口的循环,其中开口优选地在储存容器的轴向方向(纵向方向)上沿相反于排放喷嘴,尤其相反于排放喷嘴的开口方向指向的方向延伸或定向,优选朝储存容器的头部面或头部部段的方向延伸或定向,其中设有接头接管。

16.此外,有利的是:填充设备构成为注入器,所述注入器优选集成到阀,尤其罐载阀(英文“on-tank-valve(otv)”)中,所述阀设计用于安置在储存容器上或紧固在其上。

17.根据本实用新型的另一设计方案,该设备可以具有接头接管,所述接头接管设计用于可以引入或可以旋入储存容器中,尤其储存容器的接头接管中。

18.此外有利的是:管还具有第一弯曲部段和第二弯曲部段,所述第一弯曲部段位于排放喷嘴和主体之间并沿相对于储存容器的轴向方向(纵向方向)倾斜的方向延伸,所述第二弯曲部段优选具有排放喷嘴并且所述第二弯曲部段沿相对于储存容器的轴向方向(纵向方向)倾斜的方向延伸。

19.根据另一设计方案,如果沿垂直于储存容器的轴向方向的方向观察管,则第一弯曲部段相对于储存容器的轴向方向的倾角和第二弯曲部段相对于轴向方向的倾角中的一

个倾角可以大于0度且不大于90度,并且另一个可以小于0度且不小于-90度。

20.还优选的是:在第一弯曲部段和第二弯曲部段之间设有连接部段,所述连接部段优选与储存容器的轴向方向平行地延伸,使得管沿轴向方向朝储存容器的内部延伸,尤其远离主体延伸。

21.以该方式,管在相对于储存容器的轴向方向倾斜的方向上至少弯曲两次,其中管在第一弯曲部段和第二弯曲部段之间具有大致u形的造型,并且由此提高了管的刚性。

22.此外有利的是:填充设备具有温度检测设备,尤其温度传感器,所述温度检测设备从主体沿储存容器的轴向方向朝储存容器的内部延伸,其中温度检测设备的温度测量区域位于排放喷嘴和主体之间,尤其位于两个弯曲部段之间。

23.根据本实用新型的另一实施方式,有利的是:通过开口形成的流动通道相对于储存容器的轴向方向形成的倾角在15度至45度的范围内,优选在20度至 30度的范围内,所述流动通道将开口与在管和/或主体中构成的流动通道导流地连接。

24.在此有利的是:开口的直径与排放喷嘴的出口开口的直径比在1:3至1:2的范围内。

25.此外能够有利的是:填充设备构成为气体操作装置,所述气体操作装置优选可以用于氢供应设施,其具有:至少一个温度检测单元,所述温度检测单元优选是上述温度检测设备;至少一个压力检测单元;和装入管道件中的安全阀,其中安全阀可以在打开位置和关闭位置之间调节,在所述打开位置中氢可以流过管道件,在所述关闭位置中没有气体流过管道件,其特征在于,温度检测单元和压力检测单元设置成,使得所述温度检测单元和所述压力检测单元可以在如下状态下检测流过管道件的氢的温度和压力,在所述状态下氢在关闭的安全阀处面临压力加载,并且阀装置还设计用于基于检测到的温度值和压力值执行管道件,尤其连接于管道件的气体压力储存系统的密封性检查,尤其在安全阀处于关闭的状态下执行。

26.在此,可以有利地沿流动方向s1,尤其沿氢朝消耗器的方向从储存容器离开的流出方向,在安全阀之前设有过流阀和/或节流阀。

27.在此还优选的是:填充设备具有通信装置,尤其使用红外线、无线电、蓝牙或wlan(无线局域网)的无线通信装置,所述通信装置设计用于与耗电器,尤其耗电器的控制单元或装载站的用户通信,尤其以便启动和/或控制和/或调节加注过程或装载过程。在此,可以将通信装置和/或控制装置设计用于借助所述通信装置和/或控制装置在执行加注或装载过程之前进行用户的鉴别或支付。

28.此外,在此能够有利的是:通信装置设计用于与控制装置通信,尤其与所述控制装置通信,以便启动和/或控制和/或调节加注过程。

29.此外,本实用新型涉及一种储存容器,尤其高压储氢罐,其具有:由多层层压材料形成的中空体;引入中空体中的接头接管;和上面描述的填充设备,其中填充设备优选可以引入或可以旋入到接头接管中。

30.此外,本实用新型涉及一种用于用压缩的、尤其气态的氢填充氢罐的方法,所述方法包括以下步骤:

31.将压缩的氢经由主体和通入储存容器中的管导入到储存容器中,和在氢流入储存容器中时借助于通过氢流过主体和/或管产生的文丘里效应在至少一个开口中产生抽吸作

用,所述开口设置在主体中和/或管中。

附图说明

32.设备、用途和/或方法的其他的特征和优点从参考所附的附图的实施方式的以下描述中得出。由所述附图示出:

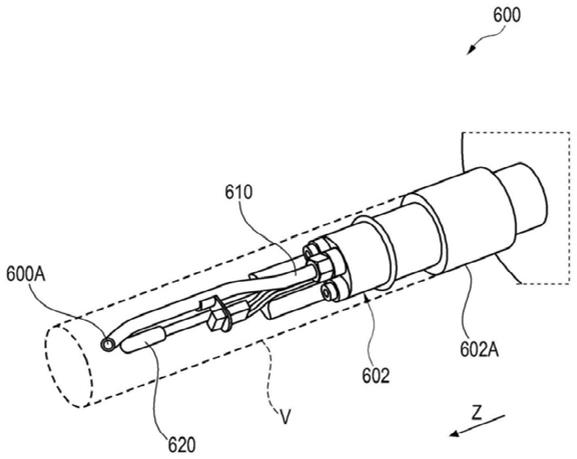

33.图1示意性地示出根据现有技术的用于氢罐的已知的填充设备(注入器) 的构造,

34.图2示意性地示出在填充过程期间储存容器内的温度分布的变化,

35.图3示意性地示出在填充过程期间流入储存容器中的氢的速度廓线,

36.图4示意性地示出根据本实用新型的一个实施方式的用于氢的填充设备的构造,

37.图5示意性地示出阀装置尤其罐载阀的构造,其中根据本实用新型的填充设备可集成到所述阀装置中,

38.图6示出根据本实用新型的阀装置的一个实施方式的管路和仪表流程图,

39.图7示意性地示出根据本实用新型的气体压力储存系统的一个实施方式,和

40.图8示出根据本实用新型的阀装置的另一实施方式的管路和仪表流程图。

具体实施方式

41.在不同图中列出的相同的附图标记表示相同、彼此对应的或功能相似的元件。

42.图1示意性地示出根据现有技术的用于氢罐的已知的填充设备600(注入器) 的构造。所示出的填充设备600构成为阀,尤其罐载阀,并且包括阀主体600 和阀管602。阀主体600与外部的气体供应管道连接并且可将储存在储存容器中的燃气(氢)输送给消耗器。当填入燃料(氢)时,阀主体600与外部的燃料供应设施(例如加氢站)连接,并且可以填入燃料。在阀管602的外周面处构成有紧固部段(例如未示出的外螺纹)。借助紧固部段,阀可以紧固在储存容器处。在阀管602处设有管610和温度传感器620,所述管和温度传感器沿轴向方向延伸。管610具有开口611,氢经由所述开口进入储存容器中。温度传感器620在此用于检测导入的氢的在储存容器中占主导地位的温度,并且如必要,即如果检测到的温度接近上限值,则暂停或终止加注过程。

43.图2示意性地示出在用传统的填充设备进行的填充过程期间在储存容器内的温度分布的变化。在此,在图2中的上图在此示出在20秒的加注持续时间之后在储存容器内的氢的温度分布。如可从上图中得出:从储存容器的左上角到右侧的氢入口已经开始构成温度梯度。储存容器的左上方区域中的温度已经在大约50℃的范围内,其中在氢入口处仍然存在大约20℃的范围内的温度。

44.在图2的下图中,已经进行了160秒的加注,在此期间温度梯度相对强地构成。在储存容器的左端部处构成直至90℃的温度峰值,其中在入口的一侧上,在衬管处的温度仍然为大约65℃。在此,图2非常清楚地表明,尽管氢倾斜地流入储存容器中,但也无法避免在储存容器内构成温度梯度。

45.图3示意性地示出在用常规填充设备填充期间流入储存容器中的氢的速度廓线。如从两图中可得出:随着加注的进行进而随着储存的氢的压力增加,储存容器内的氢的流动行为减小;尤其随着压力的增加,流入的氢的动能越来越快地转化为热能,由此流入的氢更快地变热。

46.图4示意性地示出根据本实用新型第一实施方式的用于氢的填充设备100 的构造。所示的填充设备具有为阀体的一部分的主体101和管110,所述管设计用于在引入到储存容器300中的状态下沿储存容器的轴向方向延伸并将氢导入储存容器中。传统的尤其用于车辆的储存容器300具有长的圆柱形形状,其中优选填充设备所包含的罐载阀设在储存容器300的端侧处,使得管110沿着储存容器300的纵向范围延伸。

47.如从图4还得出:填充设备100,尤其管110,具有在管110的一端部处提供的排放喷嘴11,所述端部伸入到储存容器300中,所述排放喷嘴用于将氢排放到储存容器300中。此外,填充设备具有开口102,所述开口引入主体101 和/或管110中,并且设计用于在氢流入储存容器300中时引起对已经存在于储存容器300中的氢的抽吸作用或负压,由此在储存容器中构成循环流动。图4 同样示出:开口102与流动通道103导流地连接,以便在氢经过管110流入储存容器300中时将文丘里效应施加到开口102上,由此存在于储存容器300中的氢的一部分被吸入开口102中并与流入的氢混合。在此,能够有利的是:在主体101的环周和/或管110的环周上设有多个开口102,尤其围绕环周对称分布地设置。

48.以此方式,氢在储存容器内更均匀地混合,由此可以抑制温度梯度的构成。

49.在所示的实施方式中,开口102在储存容器的轴向方向(纵向方向)上沿相反于排放喷嘴111,尤其排放喷嘴的开口方向指向的方向延伸,或者沿所述方向定向。换言之,开口102优选朝储存容器300的头部面或端侧的方向延伸,其中设有接头接管。

50.从图中还可得出:填充设备100可以具有温度检测设备120,所述温度检测设备从主体101沿储存容器300的轴向方向朝储存容器300的内部延伸,其中温度检测设备120的温度测量区域120a处于排放喷嘴111和主体101之间。

51.图5示意性地示出阀装置400、尤其罐载阀的构造,将根据本实用新型的填充设备可以集成到所述阀装置中。所示的阀装置400构成为罐载阀(otv),尤其构成为otv-r,即具有压力调节阀407的罐载阀。如可从图5中得出:罐载阀具有温度检测单元401和压力检测单元402。温度检测单元401直接设置在罐载阀的接头接管411处,借助所述接头接管将罐载阀紧固到气体压力储存容器300上,尤其旋入所述气体压力储存容器中。温度检测单元401设在接头接管411的伸入气体压力储存容器300中的端部处。相应地,温度检测单元401 与气体压力储存容器300中储存的燃料直接接触。

52.相反,压力检测单元402安置在外部的部件中,所述部件以气密方式联接、尤其旋接到罐载阀400上。压力检测单元402经由独立的流体管道与储存的燃料(燃气或氢)接触,所述流体管道至少部分地伸展穿过接头接管411。相应地,压力检测单元402可以直接检测或测量充斥于气体压力储存容器或储存容器300中的压力(气体压力储存容器压力p1)。

53.此外,所示的罐载阀400具有装入到管道件403中的安全阀404,其中优选脉冲控制的安全阀404可以在打开位置和关闭位置之间调节,在所述打开位置中气体可以流过管道件403,在所述关闭位置中没有气体流过管道件403。在所示出的实施方式中,管道件403用于将储存在气体压力储存容器300中的燃料在高压下(直至900巴)经由供应接头a2提供给下游的消耗器(未示出)。

54.在此,如从图5中可得出:温度检测单元401和压力检测单元402设置成,使得它们可以在如下状态下检测流过管道件403的气体的温度和压力,在所述状态下气体在关闭的安全阀404处面临压力加载。换言之,构成为传感器的两个检测单元可以直接地检测在气体

压力储存容器中通过安全阀404截止的燃料的温度和压力。

55.如果安全阀404打开,则储存在气体压力储存容器或储存容器300中的燃料在例如350巴、700巴、875巴或900巴的高压下经由管道件403朝供应接头a2的方向流动,由此将储存的燃料提供给下游的消耗器。在到达安全阀404之前,储存的燃料首先流过过滤器406,以便去除存在于储存的燃料中的杂质。燃料然后流过过流阀405,由此从气体压力储存容器300中流出的燃料的最大通流量受到限制,尤其限制为,使得最大通流量被确定为稍微高于在所连接的消耗器方面最大所需的通流量。

56.以该方式,一方面保证对于供应一个或多个下游的消耗器足够大的燃料通流量,另一方面尽可能限制通流量,使得在干扰的情况下没有大量燃料不期望地泄出。

57.在管道件403中沿流动方向s1在安全阀404之后设有压力调节阀407,所述压力调节阀将在气体压力储存容器300方面导入的气体压力(气体压力储存容器压力)p1降低和/或调节到预设定的或匹配于下游的消耗器的工作负载的工作压力p2。

58.在安全阀404和压力调节阀407之间设置有止回阀,使得抑制从压力调节阀407朝安全阀404的方向的回流。

59.此外,在所示的实施方式中,在压力调节阀407之后设置有另外的、优选磁性的安全阀,其中借助于所述安全阀可行的是:在阀装置400中,尤其罐载阀中,阻断或封住已经降低到工作压力p2的燃料,并且使设置在其后的消耗器,例如燃料电池系统排空。换言之,从燃料电池系统中除去燃料,从而降低施加的压力。在此还有利的是:另外的安全阀设计成,使得其仅可以打开直至预定的压力,例如50巴,即一方面低于气体压力储存容器300中充斥的350巴、700 巴、875巴或900巴的最大压力,并且另一方面大于由下游的消耗器所需的工作压力p2。

60.此外,所示的罐载阀400具有呈过压阀形式的第一过压设备410,所述过压阀在所示的实施方式中设定于19巴的压力,以便将施加在下游的消耗器上的工作压力p2限制于19巴。如果压力调节阀407具有干扰并且例如将燃料压力降低到仅50巴,则过压阀410打开并且经由放泄接头a3将多余的燃料释放给环境。

61.如还可从图5得出:所示的罐载阀400还具有第二过压设备408,所述第二过压设备构成为安全膜板并且设计用于保护连接于罐载阀400的气体压力储存容器300免受过压。

62.此外,罐载阀400具有热减压设备409,所述热减压设备设计用于在预定的温度极限值下打开,即打开减压设备409的常闭阀,以便使储存在气体压力储存容器300中的燃料经由放泄接头a3排放给环境。在此,减压设备409构成为,使得燃料无法过快泄出,以便保护气体压力储存容器300免受损坏,但仍使燃料以足够高的速度通常在3至5分钟之内泄出,使得可以直至完全排空都确保气体压力储存容器300的完整性。

63.如在所示的实施方式中所示的那样,减压设备409可以并联于第二过压设备408(安全膜板)和压力检测单元402设置、将放泄接头a3与气体压力储存容器300的内部空间(储存空间)引导流体地连接的流体支路中。此外,减压设备409可以不可逆地通过使玻璃体爆裂来操纵,即打开,其中玻璃体的爆裂设定成,使得在预定温度下并且必要时在预定温度持续存在预设的持续时间之后才发生爆裂。在此,出于安全原因有利的是:减压设备的操纵或触发不可逆地进行,以便可以排除在一次性操纵或触发减压设备之后不期望的关闭。然而,减压设备的操纵也可以通过外部脉冲或通过操控来进行。

64.如图5还示出:所示的罐载阀具有控制设备420,所述控制设备可用于评估并必要时记录由检测装置401和402检测到的值,并且基于检测到的值求出气体压力储存容器300和罐载阀400的完整性状态。控制设备420还设计用于基于检测到的值控制下游的消耗器的燃料供应过程,尤其相应地打开或关闭压力调节阀407。在此,为了可以设定不同的压力,压力调节阀也可以被部分打开或关闭,使得在0%和100%之间的开度同样是可行的。

65.此外,图5所示的罐载阀400具有通信设备,所述通信设备例如具有蓝牙和wlan天线,罐载阀400可以借助所述通信设备与外部用户无线通信。此外,所示的罐载阀具有如上面已经详细描述的泄漏检测装置。

66.最后,所示的罐载阀400具有加注接头(填充接头)a1,借助于所述加注接头可以用气体,尤其燃料,填充气体压力储存容器。为此,所示的罐载阀400 具有单独的加注通道,在所述加注通道中将所导入的燃料沿流动方向s2导入到气体压力储存容器300中。在加注通道中又设有过滤器,以便防止存在于待填充的燃料中的杂质进入气体压力储存容器300中并积聚在其中。沿流动方向s2 在过滤器之后,还设置有一个止回阀或多个依次连接的止回阀,所述止回阀抑制已充入的燃料流向过滤器回流。此外,在加注通道的朝向气体压力储存容器 300的端部处设有另外的止回阀,所述另外的止回阀抑制已充入的燃料经由加注接头a1泄漏。

67.在所示的止回阀之后,可以设有图4中所示的根据本实用新型的填充设备,以便在加注或填充期间将导入储存容器300中的氢置于循环流动,以抑制储存在储存容器300中的氢中的可能的温度梯度。

68.图6示出根据本实用新型的阀装置400的一个实施方式的管路和仪表流程图,其中所示的阀装置在其基本构造方面对应于图3中所示的罐载阀400。

69.如从图6可得出:所示的阀装置400,尤其气体操作装置,具有六个接口,阀装置400可以借助所述接口与外部部件连接,尤其可以引导流体地连接。在此,例如,接口1用于将单个气体压力储存容器300或气体压力储存系统连接到阀装置100。相应地,接口1具有:输送管道(副供应支路),经由所述输送管道可以为气体压力储存容器300填充燃料;主供应支路,经由所述主供应支路可以将储存在气体压力储存容器300中的燃料在高压下输送给消耗器;和两条测量和诊断路径。第一测量和诊断路径将气体压力储存容器300的内部空间 (燃料填充)与设在阀装置中的温度元件(温度检测单元401)连接,借助于所述温度元件可以检测气体压力储存容器300中的燃料的温度。第二测量和诊断路径被分成三个并联设置的路径/管道,在三条路径之一处一方面构成有接口 5,可更换的/可安装的压力传感器元件(压力检测单元402)连接在所述接口处。连接于接口5的压力传感器元件经由第二测量和诊断路径检测气体压力储存容器300内的压力。在第二路径中设置有保护所连接的气体压力储存容器300免受过压的安全膜板(过压设备408)。换言之,如果例如在填充气体压力储存容器期间由于加注设施故障使气体压力储存容器300内的压力达到预定的极限值,例如900巴,则安全膜板破碎并且由此打开通向接口4(减压接口a3)的进口,经由所述接口可以将燃料输出到环境空气中。

70.在第三路径处设有热减压设备(tprd),所述热减压设备在达到预定的极限值/最高温度时,例如在火灾引发的事故时同样打开通向接口4(放泄接头a3) 的进口,由此储存在气体压力储存容器300中的燃料可以受控地输出/排放给环境。在此能够通道式地释放给

环境。可将其理解为:选择释放的方向,使得沿不危害构件和/或人员的方向释放流出的燃料。

71.如从图6还可得出:在气体压力储存容器300内设置有过滤器f2、止回阀 cv2和过流阀efv,它们的功能已经结合图3描述。

72.在主供应支路中,沿朝向接口3的流动方向设置有安全阀sv1、止回阀cv3、压力调节阀pr和另外的安全阀sv2,其中两个安全阀构成为磁阀,下游的消耗器,例如燃料电池系统,可以连接于所述接口。

73.此外,沿流动方向在第二安全阀sv2之后连接有过压设备prv,所述过压设备在达到预设定的最大压力时触发并且在被操纵的状态下打开通向接口4(放泄接头a3)的进口,由此可以将多余的燃料向外排放,其中所述最大压力选择成,使得不会损坏下游的消耗器。

74.附加地,所示的阀装置400具有接口2,经由所述接口例如可以将加注设施与阀装置400连接以填充气体压力储存容器300。沿着从接口2到接口1的流动方向设置有过滤器f1、止回阀cv1和设在气体压力储存容器300中的止回阀cv2,其中气体压力储存容器300连接在所述接口1处。在此,有利地将输送管道(副供应支路)经由止回阀cv4与主供应支路连接,尤其连接在止回阀 cv3和压力调节阀pr之间。

75.接口6图解示出信号联接,借助所述信号联接可以将安全阀sv1和sv2、压力调节阀pr和传感器元件pt、te与控制装置连接,其中控制装置可以集成到阀装置400中。

76.图7示意性地示出根据本实用新型的气体压力储存系统500的一个实施方式,所述气体压力储存系统例如由两个气体压力储存容器300、两个分别旋入气体压力储存容器300中的罐载阀450以及阀装置400构成,所述阀装置构成为气体操作装置。气体操作装置包括关于在图5中所示的罐载阀400所描述的所有部件以及与其相关的功能。

77.相反,所示的两个罐载阀450限于最小所需的安全功能。因此,两个罐载阀450分别具有安全阀454,借助所述安全阀可以抑制燃料从各个气体压力储存容器300不期望地流出,尤其在发生事故的情况下。相应地,保护阀454还有气体操作装置400的保护阀404是自闭阀。此外,罐载阀450分别包括过流阀456,所述过流阀设计用于将燃料的流出限制于预定的最大值。此外,罐载阀450具有设有止回阀的加注通道457。此外,在安全阀454之前,尤其在过流阀456之前,还设置有过滤器455。最后,两个罐载阀450还具有温度和/或压力检测装置451。

78.沿流出方向s1连接在罐载阀400下游的气体操作装置400同样具有过流阀 406,所述过流阀用于限制通过多个(此处为两个)所联接的气体压力储存容器 300蓄积的燃料通流量。此外,气体操作装置400具有接头区域430,借助所述接头区域将两个罐载阀450与气体操作装置400,尤其与其控制装置420,电连接和电子连接。以该方式,控制装置420可以获取借助于温度和/或压力检测装置451求出的值或数据,并相应地在必要时操纵安全阀454。

79.图8示出根据本实用新型的阀装置400的另一实施方式的管路和仪表流程图,其中所示的阀装置是图3至图5中所示的阀装置的一个改进形式。图8中所示的阀装置同样具有接口1至4,仅缺少接口5(压力检测单元102)和6(信号联接)。这是因为控制设备420和压力检测单元402直接集成到阀装置400中。

80.如从图8还可得出:在阀装置400的所示的实施方式中,沿着从接口1到接口3的流动方向,在主供应支路中设有过流阀efv1.1、第一手动阀(安全阀) mv1.1、过滤器f1.1、磁

阀xv1.1、压力调节阀prv1.1、第二过滤器f1.2和第二手动阀mv1.4,其中消耗器同样可以连接于所述接口3。如在图6中示出,在此也可以在压力调节阀prv1.1之后设有过压设备psv1,所述压力调节阀可以经由接口4将多余的燃料向外排放。

81.与图6中所示的阀装置主要区别一方面在于,不仅在压力调节阀prv1.1之前设有压力传感器pt1.1和温度传感器tt1.1,而且也沿流动方向在压力调节阀prv1.1之后设有压力传感器pt1.2和温度传感器tt1.2。当阀装置400具有调温设备470时,则该构成方案是尤其有利的。在该情况下,借助于第二传感器对pt1.2、tt1.2,可以检测燃料在通过压力调节阀prv1.1减压后的状态(温度和压力)并且相应地控制调温设备470。以该方式可行的是:以优化的方式对用于后续的消耗器的燃料进行调节。此外,可以将附加求出的状态信息用于执行密封性检查。以该方式,尤其在连接在下游的消耗器尤其燃料电池系统运行期间,即在储存在气体压力储存容器300中的燃料连续流出期间,可以更可靠地执行密封性检查,尤其气体压力储存容器300和/或气体压力储存系统500 的密封性检查。

82.附图标记列表

83.100

ꢀꢀꢀꢀꢀꢀ

填充设备

84.101

ꢀꢀꢀꢀꢀꢀ

主体

85.102

ꢀꢀꢀꢀꢀꢀ

开口

86.102a

ꢀꢀꢀꢀꢀ

流动通道

87.103

ꢀꢀꢀꢀꢀꢀ

流动通道

88.104

ꢀꢀꢀꢀꢀꢀ

接头接管

89.110

ꢀꢀꢀꢀꢀꢀ

管

90.111

ꢀꢀꢀꢀꢀꢀ

排放喷嘴

91.112

ꢀꢀꢀꢀꢀꢀ

第一弯曲部段

92.113

ꢀꢀꢀꢀꢀꢀ

第二弯曲部段

93.114

ꢀꢀꢀꢀꢀꢀ

连接部段

94.120

ꢀꢀꢀꢀꢀꢀ

温度检测设备

95.120a

ꢀꢀꢀꢀꢀ

温度测量区域

96.121

ꢀꢀꢀꢀꢀꢀ

温度传感器

97.300

ꢀꢀꢀꢀꢀꢀ

储存容器

98.301

ꢀꢀꢀꢀꢀꢀ

中空体

99.302

ꢀꢀꢀꢀꢀꢀ

接头接管

100.400

ꢀꢀꢀꢀꢀꢀ

气体操作设备

101.401

ꢀꢀꢀꢀꢀꢀ

温度检测单元

102.402

ꢀꢀꢀꢀꢀꢀ

压力检测单元40

103.403

ꢀꢀꢀꢀꢀꢀ

管道件

104.404

ꢀꢀꢀꢀꢀꢀ

安全阀

105.405

ꢀꢀꢀꢀꢀꢀ

过流阀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1