一种培养基自动分装方法与流程

本发明涉及自动化装置及方法领域,尤其涉及一种培养基自动分装方法。

背景技术:

1、因培养基自动分装系统替代传统培养基分装系统方式有诸多优势,市场上已有多种品牌培养基分装系统供应,但是这些培养基分装系统在结构上基本大同小异,分装容器单一,有的只能分装一种容器。尽管有些能够分装多达几百个培养皿的设备,但是过程中需要人工的不停干预进行操作,无法真正做到自动化,节省人力。市场上现有的培养基分装系统要么只能对培养皿进行分装,要么只能对小体积的试管进行分装,且同时分装的数量有很大的局限性。在大多数细胞进行高通量筛选优化的过程中,往往需要大量的生物反应器,特别是需要大量的培养基基质的时候,对单个混合容器的容积需求就比较大。总之,常规的培养基分装方法费时费力,分配的精准度也受限,更无法实现真正意义上的高通量的分装。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是现有的培养基分装方法使用时费时费力,分配精度不高造成试验结果的偏差,无法实现真正意义上的高通量、高精度的分装。因此,本发明提出了一种培养基自动分装方法,利用机械臂的轴向移动行程,使得能够对大量溶液瓶或其它容器进行分装,实现高通量分装,同时具有标定功能,实现溶液精确配比分装,提高分装精度和试验结果的一致性。

2、为实现上述目的,本发明提供了一种培养基自动分装方法,包括以下步骤:

3、连接培养基自动分装装置,并且将培养基自动分装工作平台与培养基自动配制仪管路连接;

4、启动培养基自动分装装置,首先利用培养基自动配制仪进行自动化配制溶液;

5、将配制好的培养基溶液输送至所述培养基自动分装工作平台,利用机械臂和可移动分装头将培养基溶液分装至选定的分装容器中。

6、进一步地,将配制好的培养基溶液输送至培养基自动分装工作平台,利用机械臂和可移动分装头将培养基溶液分装至分装容器中,具体包括,配制好的培养基溶液输送至培养基自动分装工作平台的蠕动泵,蠕动泵通过软管与安装在机械臂上的可移动分装头连接,使得溶液通过软管输送至可移动分装头,利用软件程序控制机械臂运动,从而使得可移动分装头对准分装容器的瓶口,并按照软件设定程序分别向分装容器中灌装所设定量的培养基溶液。

7、进一步地,利用机械臂和可移动分装头将培养基溶液分装至分装容器之前,还包括分装前培养基液体分装精度标定,具体包括以下步骤:

8、在设置在分装工作平台的一端的电子天平上放置容器瓶,用于排空空气和标定培养基;

9、通过预设的软件系统,控制机械臂的移动,使其前端的可移动分装头转动至该容器瓶顶端,通过软件操作蠕动泵抽取培养基溶液灌入所述容器瓶中,通过培养基质量的换算培养基溶液的体积,从而达到所需的培养基溶液的体积和精度。

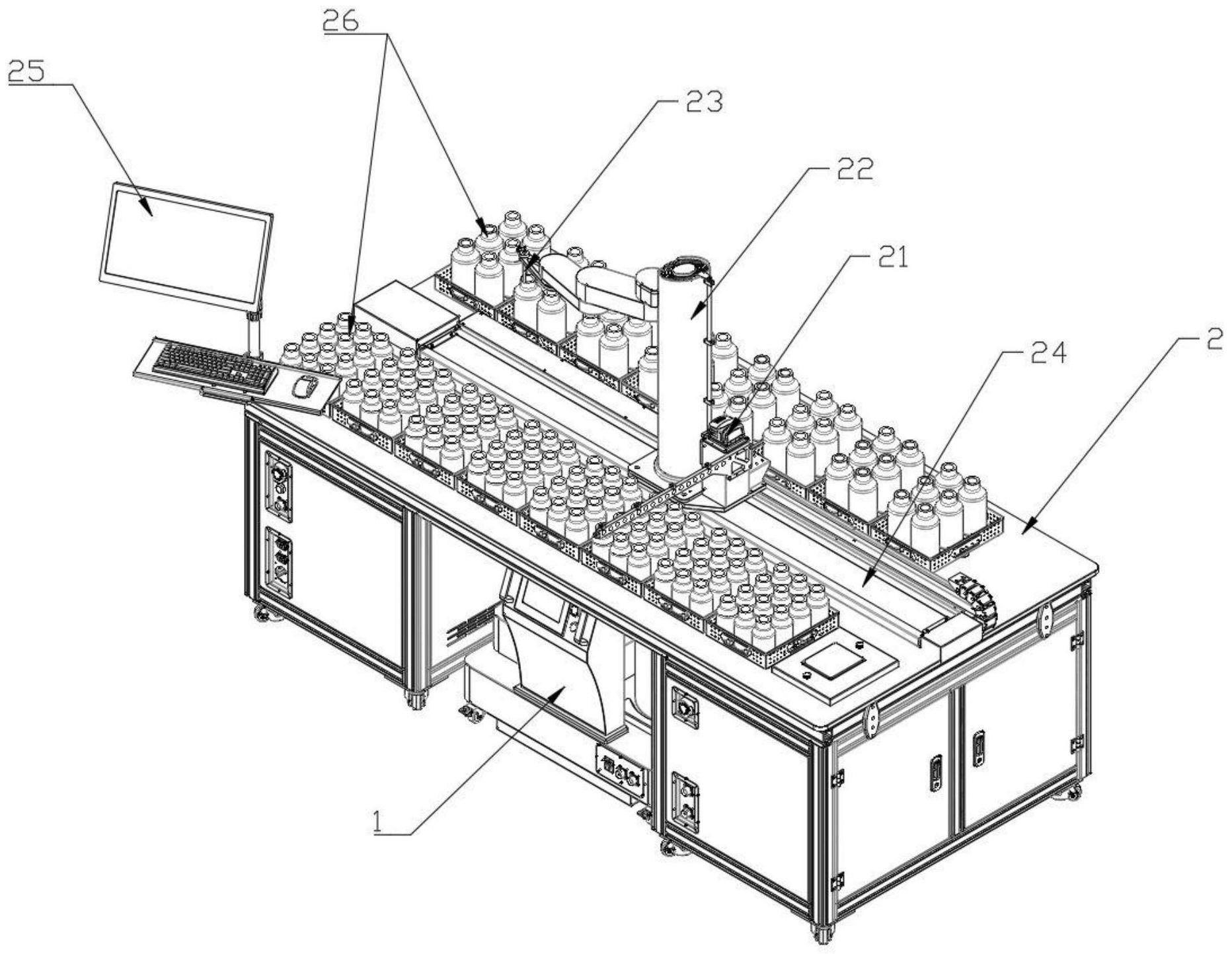

10、进一步地,培养基自动分装装置包括培养基自动配制仪和培养基自动分装工作平台,培养基自动配制仪可活动地安装在培养基自动分装工作平台下方预留位置;其中,

11、培养基自动配制仪包括主控触摸屏、第一配制容器、第二配制容器、第一蠕动泵和自动配制控制装置,主控触摸屏与自动配制控制装置相连接,用于向自动配制控制装置发出操作指令;第一配制容器、第一蠕动泵、第二配制容器依次排列并连接,第二配制容器与培养基自动分装工作平台的培养基管路相连接,第一配制容器、第一蠕动泵和第二配制容器设置在自动配制控制装置的上方;

12、培养基自动分装工作平台包括泵站系统、控制系统和分装容器系统,泵站系统分别与培养基自动配制仪的第二配制容器和控制系统相连,分装容器系统设置在泵站系统上,通过泵站系统将培养基自动配制仪中配制好的培养基分装至分装容器系统中。

13、进一步地,培养基自动配制仪还包括第一软管、第二软管和第三软管,第一软管的一头连接外部注水接头,另一头放入第一配制容器中,第二软管的一头与第一配制容器的出料管连接,另一头通过第一蠕动泵与第二配制容器的进水口连接,第三软管的一头与第二配制容器的出料管连接,另一头与培养基自动分装工作平台的可移动分装头连接。

14、进一步地,泵站系统包括第二蠕动泵、机械臂、可移动分装头和导轨模块,导轨模块设置在培养基自动分装工作平台的台面中部,机械臂设置为可在导轨模块上滑动,可移动分装头设置为可活动地安装在机械臂上,第二蠕动泵设置为固定在导轨模块上,并设置在机械臂的一侧。

15、进一步地,第三软管的另一头通过注水架与第二蠕动泵连接。

16、进一步地,控制系统包括电控箱和计算机控制系统,电控箱安装在培养基自动分装工作平台的框架侧面,与计算机控制系统连接,第二蠕动泵、机械臂、可移动分装头和导轨模块通过电控箱与计算机控制系统连接。

17、进一步地,电控箱包括plc模块,第二蠕动泵、机械臂、可移动分装头和导轨模块通过电控箱的plc模块与计算机控制系统连接。

18、进一步地,分装容器系统包括标定天平和容器瓶组件,容器瓶组件放置在导轨模块的两侧,标定电子天平设置培养基自动分装工作平台的台面的一端。

19、进一步地,容器瓶组件包括试剂瓶、培养皿和试管中一种或多种。

20、进一步地,培养基自动分装工作平台的台面设置为2500x1200mm。

21、进一步地,导轨模块包括长导轨,长导轨设置为1600mm-2000mm。

22、技术效果

23、本发明的一种培养基自动分装方法,其培养基自动分装装置自动化程度高,操作省时省力,调控精准,尤其适合在高通量分装中使用;本发明使用电子天平标定,提高分装的精度程度,有效避免蠕动泵抽取液体时软管中的残留空气或残液导致的精度误差;并且可以同时对不同规格、形状、尺寸的溶液瓶、试管进行同一规格分装或混合分装;采用机械化精准调控,避免人工分装带来的操作误差,提高工作效率。

24、以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

技术特征:

1.一种培养基自动分装方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种培养基自动分装方法,其特征在于,将配制好的培养基溶液输送至所述培养基自动分装工作平台,利用机械臂和可移动分装头将培养基溶液分装至分装容器中,具体包括,配制好的培养基溶液输送至培养基自动分装工作平台的蠕动泵,蠕动泵通过软管与安装在机械臂上的可移动分装头连接,使得溶液通过软管输送至可移动分装头,利用软件程序控制机械臂运动,从而使得可移动分装头对准分装容器的瓶口,并按照软件设定程序分别向分装容器中灌装所设定量的培养基溶液。

3.如权利要求2所述的一种培养基自动分装方法,其特征在于,利用机械臂和可移动分装头将培养基溶液分装至不同的分装容器之前,还包括分装前培养基液体分装精度标定,具体包括以下步骤:

4.如权利要求1所述的一种培养基自动分装方法,其特征在于,所述培养基自动分装装置包括培养基自动配制仪和培养基自动分装工作平台,所述培养基自动配制仪可活动地安装在所述培养基自动分装工作平台下方预留位置;其中,

5.如权利要求4所述的一种培养基自动分装方法,其特征在于,所述培养基自动配制仪还包括第一软管、第二软管和第三软管,所述第一软管的一头连接外部注水接头,另一头放入第一配制容器中,所述第二软管的一头与所述第一配制容器的出料管连接,另一头通过所述第一蠕动泵与所述第二配制容器的进水口连接,所述第三软管的一头与所述第二配制容器的出料管连接,另一头与所述培养基自动分装工作平台的可移动分装头连接。

6.如权利要求5所述的一种培养基自动分装方法,其特征在于,所述泵站系统包括第二蠕动泵、机械臂、可移动分装头和导轨模块,所述导轨模块设置在所述培养基自动分装工作平台的台面中部,所述机械臂设置为可在所述导轨模块上滑动,所述可移动分装头设置为可活动地安装在所述机械臂上,所述第二蠕动泵设置为固定在所述导轨模块上,并设置在所述机械臂的一侧。

7.如权利要求6所述的一种培养基自动分装方法,其特征在于,所述第三软管的另一头通过注水架与所述第二蠕动泵连接。

8.如权利要求6所述的一种培养基自动分装方法,其特征在于,所述控制系统包括电控箱和计算机控制系统,所述电控箱安装在所述培养基自动分装工作平台的框架侧面,与所述计算机控制系统连接,所述第二蠕动泵、所述机械臂、所述可移动分装头和所述导轨模块通过所述电控箱与所述计算机控制系统连接。

9.如权利要求8所述的一种培养基自动分装方法,其特征在于,所述电控箱包括plc模块,所述第二蠕动泵、所述机械臂、所述可移动分装头和所述导轨模块通过所述电控箱的plc模块与所述计算机控制系统连接。

10.如权利要求6所述的一种培养基自动分装方法,其特征在于,所述分装容器系统包括标定天平和容器瓶组件,所述容器瓶组件放置在所述导轨模块的两侧,所述标定电子天平设置所述培养基自动分装工作平台的台面的一端。

技术总结

本发明公开了一种培养基自动分装方法,包括以下步骤:连接培养基自动分装装置,并且将培养基自动分装工作平台与培养基自动配制仪管路连接;启动培养基自动分装装置,首先利用培养基自动配制仪进行自动化配制培养基溶液;将配制好的培养基溶液输送至培养基自动分装工作平台,利用机械臂和可移动分装头将培养基溶液分装至选定的分装容器中。本发明的一种培养基自动分装方法,能够对不同规格、形状、尺寸的溶液瓶、试管或其它容器进行同一批次分装或混合分装,实现高通量分装,同时具有分装溶液量标定功能,实现培养基溶液精确配比分装,提高培养基溶液的分装精度。

技术研发人员:郝玉有,汪建波,曹庆余,孙彬

受保护的技术使用者:上海曼森生物科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!