一种用于气体管路内漏的检测控制装置、方法及系统与流程

1.本发明属于气体管网检测技术领域,尤其涉及一种用于气体管路内漏的检测控制装置、方法及系统。

背景技术:

2.工业生产中,常用到各种气体,如氮气、压缩空气、天然气等,气体通过输送管路、阀门、检测开关、仪表等元件组成气路管网系统。在实际生产中,气路管网会存在气体泄漏风险,造成生产安全隐患。

3.目前气体管路泄漏的检测方法多为利用手持检漏仪表进行人工定期检查,该方法仪表操作繁杂,对操作人员技术水平要求较高,耗费人力,且不能检测出管路内漏情况。

4.因此,提供一种简单快捷的气体管路泄漏检测控制方法很有必要。

技术实现要素:

5.本发明针对背景技术中的问题,提供一种用于气体管路内漏的检测控制装置、方法及系统,利用气路压力,配合阀门开、关控制,判断管路是否存在泄漏现象,简单快捷。

6.为达到上述目的,本发明采用如下技术方案予以实现。

7.技术方案一:

8.一种用于气体管路内漏的检测控制装置,所述检测控制装置包括:顺次安装在主管路气路上的截止阀v1,压力开关,以及多个气路终端阀门v3-vn,

9.所述检测控制装置还包括:放散阀v2,所述放散阀v2安装在压力开关和多个气路终端阀门之间的支路上。

10.本发明技术方案一的特点和进一步的改进为:

11.(1)假设所述主管路气路的额定压力为pe,则所述压力开关的阈值压力为pe/2。

12.技术方案二:

13.一种用于气体管路内漏的检测控制方法,所述方法采用技术方案一所述的装置实现,所述方法包括:

14.检漏开始命令发出后,首先通过打开放散阀v2排空截止阀v1至气路终端阀门之间的气体,使得该段管路压力为零;

15.关闭放散阀门v2,采用压力开关对管路压力进行压力检测,若此时管路压力未达到管路额定压力的一半以上,则认为管路前段截止阀v1不泄漏,反之则认为截止阀v1泄漏。

16.本发明技术方案二的特点和进一步的改进为:

17.(1)当管路前段截止阀v1不泄露时,关闭放散阀v2打开截止阀v1,使得截止阀v1与气路终端阀门间的管路存在气体压力,采用压力开关对该管路压力进行压力检测,若此时管路压力低于管路额定压力的一半,则认为气路终端阀门存在泄漏,反之则认为气路终端阀门不泄漏。

18.(2)打开放散阀v2或者打开管路截止阀v1的时间至少为3秒。

19.(3)采用压力开关对管路压力进行压力检测的时间不少于两分钟。

20.技术方案三:

21.一种用于气体管路内漏的检测控制系统,包括如技术方案一所述的检测控制装置,所述检测控制装置可置于需要检测气体内漏的任意管路中。

22.本发明技术方案提供的一种用于气体管路内漏的检测控制装置、方法及系统,可应用于氮气、压缩空气、天然气等气体管网中,工业生产中,在开启终端阀门前,对管网进行泄漏检查可有效减少生产、安全隐患,该控制方法配置简单、控制便捷,在实际生产中有较好应用效果。

附图说明

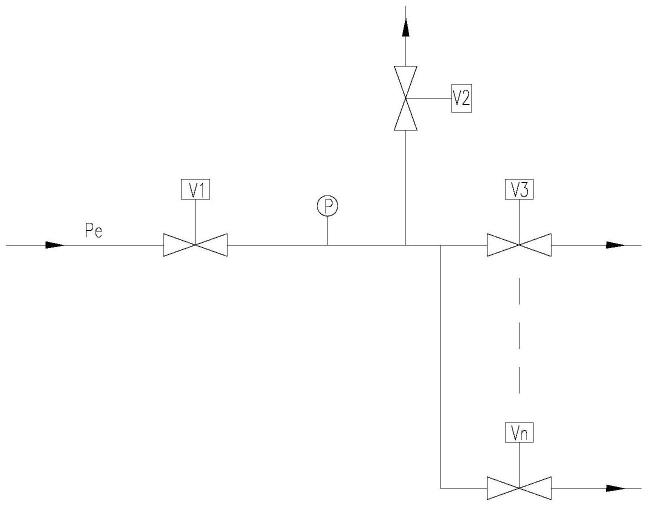

23.图1为本发明实施例提供的一种用于气体管路内漏的检测控制装置的气路管网配置示意图;

24.图2为本发明实施例提供的一种用于气体管路内漏的检测控制方法的流程示意图。

具体实施方式

25.下面结合附图对本发明技术方案进行详细说明。

26.本发明实施例提供一种用于气体管路内漏的检测控制装置,如图1所示,所述检测控制装置包括:顺次安装在主管路气路上的截止阀v1,压力开关,以及多个气路终端阀门v3-vn,所述检测控制装置还包括:放散阀v2,所述放散阀v2安装在压力开关和多个气路终端阀门之间的支路上。

27.(1)假设所述主管路气路的额定压力为pe,则所述压力开关的阈值压力为pe/2。

28.本发明实施例还提供一种用于气体管路内漏的检测控制方法,所述方法采用技术方案一所述的装置实现,所述方法包括:

29.检漏开始命令发出后,首先通过打开放散阀v2排空截止阀v1至气路终端阀门之间的气体,使得该段管路压力为零;

30.关闭放散阀门v2,采用压力开关对管路压力进行压力检测,若此时管路压力未达到管路额定压力的一半以上,则认为管路前段截止阀v1不泄漏,反之则认为截止阀v1泄漏。

31.当管路前段截止阀v1不泄露时,关闭放散阀v2打开截止阀v1,使得截止阀v1与气路终端阀门间的管路存在气体压力,采用压力开关对该管路压力进行压力检测,若此时管路压力低于管路额定压力的一半,则认为气路终端阀门存在泄漏,反之则认为气路终端阀门不泄漏。

32.打开放散阀v2或者打开管路截止阀v1的时间至少为3秒。

33.采用压力开关对管路压力进行压力检测的时间不少于两分钟。

34.具体的,如图2所示,一种用于气体管路内漏的检测控制方法包括:

35.第一步:检漏开始,放散阀门v2打开,v2打开三秒钟之后关闭,目的是将阀门v1至v3之间管路压力放散掉。

36.第二步:等待2分钟之后,对管路压力进行判断,压力开关有信号,则判断阀门v1泄漏;若压力开关没有信号,则判断阀门v1没有泄漏。

37.第三步:打开阀门v1,三秒后关闭,目的是使得阀门v1至v3之间管路存在压力。

38.第四步:等待2分钟之后,对管路压力进行判断,压力开关有信号,则判断阀门v2至vn没有泄漏;若压力开关没有信号,则判断阀门v2至vn有泄漏。

39.本发明实施例还提供一种用于气体管路内漏的检测控制系统,包括如上所述的检测控制装置,所述检测控制装置可置于需要检测气体内漏的任意管路中。

40.本发明技术方案提供的一种用于气体管路内漏的检测控制装置、方法及系统,可应用于氮气、压缩空气、天然气等气体管网中,工业生产中,在开启终端阀门前,对管网进行泄漏检查可有效减少生产、安全隐患,该控制方法配置简单、控制便捷,在实际生产中有较好应用效果。

技术特征:

1.一种用于气体管路内漏的检测控制装置,其特征在于,所述检测控制装置包括:顺次安装在主管路气路上的截止阀v1,压力开关,以及多个气路终端阀门v3-vn,所述检测控制装置还包括:放散阀v2,所述放散阀v2安装在压力开关和多个气路终端阀门之间的支路上。2.根据权利要求1所述的一种用于气体管路内漏的检测控制装置,其特征在于,假设所述主管路气路的额定压力为pe,则所述压力开关的阈值压力为pe/2。3.一种用于气体管路内漏的检测控制方法,其特征在于,所述方法采用如权利要求1-2中任一项所述的装置实现,所述方法包括:检漏开始命令发出后,首先通过打开放散阀v2排空截止阀v1至气路终端阀门之间的气体,使得该段管路压力为零;关闭放散阀门v2,采用压力开关对管路压力进行压力检测,若此时管路压力未达到管路额定压力的一半以上,则认为管路前段截止阀v1不泄漏,反之则认为截止阀v1泄漏。4.根据权利要求3所述的一种用于气体管路内漏的检测控制方法,其特征在于,当管路前段截止阀v1不泄露时,关闭放散阀v2打开截止阀v1,使得截止阀v1与气路终端阀门间的管路存在气体压力,采用压力开关对该管路压力进行压力检测,若此时管路压力低于管路额定压力的一半,则认为气路终端阀门存在泄漏,反之则认为气路终端阀门不泄漏。5.根据权利要求4所述的一种用于气体管路内漏的检测控制方法,其特征在于,打开放散阀v2时间至少为3秒。6.根据权利要求4所述的一种用于气体管路内漏的检测控制方法,其特征在于,打开管路截止阀v1的时间至少为3秒。7.根据权利要求4所述的一种用于气体管路内漏的检测控制方法,其特征在于,采用压力开关对管路压力进行压力检测的时间不少于两分钟。8.一种用于气体管路内漏的检测控制系统,其特征在于,包括如权利要求1-2中任一项所述的检测控制装置,所述检测控制装置可置于需要检测气体内漏的任意管路中。

技术总结

本发明属于气体管网检测技术领域,公开了一种用于气体管路内漏的检测控制装置、方法及系统,所述检测控制装置包括:顺次安装在主管路气路上的截止阀V1,压力开关,以及多个气路终端阀门V3-Vn,所述检测控制装置还包括:放散阀V2,所述放散阀V2安装在压力开关和多个气路终端阀门之间的支路上。利用气路压力,配合阀门开、关控制,判断管路是否存在泄漏现象,简单快捷。快捷。快捷。

技术研发人员:李国华 万明 肖大伟 李勇 高艳锦 杨梦鑫

受保护的技术使用者:中航工程集成设备有限公司

技术研发日:2022.07.20

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1