LNG气化站导液沟的制作方法

lng气化站导液沟

技术领域

1.本实用新型涉及lng技术领域,特别涉及lng气化站导液沟。

背景技术:

2.在现有技术中,如图1所示,lng气化站导液沟是由50mm厚级配碎石土垫层、c15混凝土浇筑u型槽结构组成,期间,级配碎石垫层完成后,养护7天,支模板,之后浇筑c15混凝土完成。

3.在实际应用中,现有技所需工期较长,施工完级配碎石基层后,需养护7天,然后才可以支模板浇筑c15/c20混凝土导沟,整个lng气化站工艺区导沟施工完毕需8-10天。其次c15/c20混凝土目前国内市场价为430元/m3左右,lng气化站(储罐150m3)的厂区导液沟总长度95m,造价达到了3.5万元左右,从工期和成本上不合算。

4.因此,如何降低施工成本,提高施工效率成为本领域技术人员急需解决的技术问题。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本实用新型提供lng气化站导液沟,实现的目的是降低施工成本,提高施工效率。

6.为实现上述目的,本实用新型公开了一种lng气化站导液沟,包括设置在级配碎石基层上的导液沟主体。

7.其中,所述导液沟主体包括多个横截面呈倒“几”字形的混凝土毡;

8.所述导液沟主体呈倒“几”字形的底部紧贴在所述级配碎石基层上,两侧与所述级配碎石基层之间均设有混凝土;

9.多个所述混凝土毡依次首尾相连连接成一个与水平面呈0.4%以上坡度的条状结构;

10.每两个相邻的所述混凝土毡之间均以搭接形式首尾相连,搭接缝处均以密封胶处理;

11.每一所述搭接缝处对应所述导液沟主体侧壁和底部的部分均采用多个不锈钢螺丝钉固定;

12.每一所述混凝土毡两侧,位于相应一侧的所述混凝土上面的坡顶部分与相应一侧的所述混凝土之间均以所述密封胶处理,并均采用多个水泥钢钉固定在相应一侧的所述混凝土。

13.优选的,每一所述混凝土毡均为采用聚乙烯和聚丙烯长丝编织成的三维纤维复合结构。

14.优选的,所述级配碎石基层的压实系数为0.92;所述导液沟主体两侧与所述级配碎石基层之间的所述混凝土的压实系数为0.97。

15.优选的,所述密封胶为am-140密封胶。

16.优选的,每一所述水泥钢钉的长度均为100mm;

17.每两个相邻的所述水泥钢钉之间的间距均为100mm。

18.优选的,每所述混凝土毡的厚度均为10mm。

19.优选的,每一所述不锈钢螺丝钉的尺寸均为φ5*38mm。

20.优选的,每一所述搭接缝处的宽度均为100mm。

21.本实用新型的有益效果:

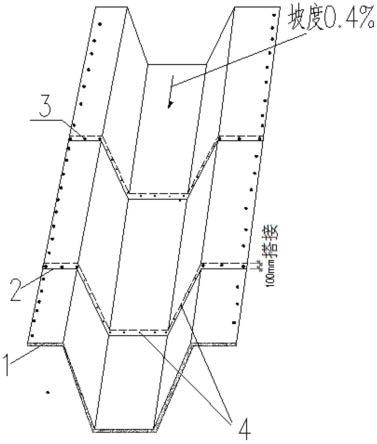

22.本实用新型的应用能够降低施工成本,提高施工效率。

23.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

附图说明

24.图1示出现有技术的横截面结构示意图。

25.图2示出本实用新型一实施例的横截面结构示意图。

26.图3示出本实用新型一实施例中导液沟主体的结构示意图。

具体实施方式

27.实施例

28.如图2和图3所示,lng气化站导液沟,包括设置在级配碎石基层上的导液沟主体。

29.其中,导液沟主体包括多个横截面呈倒“几”字形的混凝土毡1;

30.导液沟主体呈倒“几”字形的底部紧贴在级配碎石基层上,两侧与级配碎石基层之间均设有混凝土;

31.多个混凝土毡1依次首尾相连连接成一个与水平面呈0.4%以上坡度的条状结构;

32.每两个相邻的混凝土毡1之间均以搭接形式首尾相连,搭接缝处2均以密封胶处理;

33.每一搭接缝处2对应导液沟主体侧壁和底部的部分均采用多个不锈钢螺丝钉4固定;

34.每一混凝土毡1两侧,位于相应一侧的混凝土上面的坡顶部分与相应一侧的混凝土之间均以密封胶处理,并均采用多个水泥钢钉3固定在相应一侧的混凝土。

35.在某些实施例中,每一混凝土毡1均为采用聚乙烯和聚丙烯长丝编织成的三维纤维复合结构。

36.在某些实施例中,级配碎石基层的压实系数为0.92;导液沟主体两侧与级配碎石基层之间的混凝土的压实系数为0.97。

37.在某些实施例中,密封胶为am-140密封胶。

38.在某些实施例中,每一水泥钢钉3的长度均为100mm;

39.每两个相邻的水泥钢钉3之间的间距均为100mm。

40.在某些实施例中,每混凝土毡1的厚度均为10mm。

41.在某些实施例中,每一不锈钢螺丝钉4的尺寸均为φ5*38mm。

42.在某些实施例中,每一搭接缝处2的宽度均为100mm。

43.在实际应用中,本实用新型的施工过程如下:

44.先开挖导沟,导沟底部压实,压实系数0.92,然后导沟周边压实,压实系数0.97,然后导沟铺设10mm厚的混凝土毡,混凝土毡采用聚乙烯和聚丙烯长丝编织成的三维纤维复合结构。沿水流方向将上面的混凝土毡压在下面上,叠加处不得少于10cm,然后在接缝处2均匀抹上密封胶(am-140、310ml/瓶),用φ5*38mm不锈钢螺丝钉4将两片水泥固定(螺丝钉位置密封胶密封)。用水泥钢钉3,尺寸为100mm长,将材料边缘固定在沟沿上,叠加处用水泥钢钉3,尺寸为100mm长度,固定,固定好后浇筑lng场站储罐区地坪混凝土覆盖住边缘混凝土毡即可,最后浇水固化,每平方米浇水9kg,浇透,从边沿往中间浇水,直至混凝土毡颜色变深,切勿用压力大的水柱,浇完禁止踩踏,当气温低于5℃或者平均气温高于30℃应采取保温措施或者覆盖塑料薄膜,养护3天。

45.本实用新型的施工无需大型混凝土机械设备,比如混凝土搅拌车、混凝土浇筑设备。使用简便,混凝土毡可成卷提供,方便人工装卸和运输,因此能够避免施工周期长的问题。新型混凝土毡铺设而成的导液沟可以快速凝固成型,24小时内,其能够硬化达到80%的强度,以及避免使用周期到期后产生建筑垃圾,混凝土毡是一项低质量、低碳技术,对当地生态影响小,进而可以降低工程造价,新型混凝土毡每平米市场价65-95元。

46.本实用新型的应用降低lng气化站导液沟造价,在保证质量情况下,150立方米规模天然气储罐区域的95m的导液沟造价由3.5万元降至1.5万元,可节约成本2万元,缩短lng气化站导液沟施工周期7天左右,施工更环保,与原有的混凝土浇筑的lng场站导液沟相比,本实用新型属于低碳技术,对当地生态影响更小,强度高,混凝土毡里的纤维起到增强材料强度、防开裂作用,更加耐用,抗侵蚀能力强。

47.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

技术特征:

1.lng气化站导液沟,包括设置在级配碎石基层上的导液沟主体;其特征在于,所述导液沟主体包括多个横截面呈倒“几”字形的混凝土毡(1);所述导液沟主体呈倒“几”字形的底部紧贴在所述级配碎石基层上,两侧与所述级配碎石基层之间均设有混凝土;多个所述混凝土毡(1)依次首尾相连连接成一个与水平面呈0.4%以上坡度的条状结构;每两个相邻的所述混凝土毡(1)之间均以搭接形式首尾相连,搭接缝处(2)均以密封胶处理;每一所述搭接缝处(2)对应所述导液沟主体侧壁和底部的部分均采用多个不锈钢螺丝钉(4)固定;每一所述混凝土毡(1)两侧,位于相应一侧的所述混凝土上面的坡顶部分与相应一侧的所述混凝土之间均以所述密封胶处理,并均采用多个水泥钢钉(3)固定在相应一侧的所述混凝土。2.根据权利要求1所述的lng气化站导液沟,其特征在于,每一所述混凝土毡(1)均为采用聚乙烯和聚丙烯长丝编织成的三维纤维复合结构。3.根据权利要求1所述的lng气化站导液沟,其特征在于,所述级配碎石基层的压实系数为0.92;所述导液沟主体两侧与所述级配碎石基层之间的所述混凝土的压实系数为0.97。4.根据权利要求1所述的lng气化站导液沟,其特征在于,所述密封胶为am-140密封胶。5.根据权利要求1所述的lng气化站导液沟,其特征在于,每一所述水泥钢钉(3)的长度均为100mm;每两个相邻的所述水泥钢钉(3)之间的间距均为100mm。6.根据权利要求1所述的lng气化站导液沟,其特征在于,每所述混凝土毡(1)的厚度均为10mm。7.根据权利要求1所述的lng气化站导液沟,其特征在于,每一所述不锈钢螺丝钉(4)的尺寸均为φ5*38mm。8.根据权利要求1所述的lng气化站导液沟,其特征在于,每一所述搭接缝处(2)的宽度均为100mm。

技术总结

本实用新型公开了LNG气化站导液沟,包括设置在级配碎石基层上的导液沟主体;导液沟主体包括多个横截面呈倒“几”字形的混凝土毡;导液沟主体呈倒“几”字形的底部紧贴在级配碎石基层上,两侧与级配碎石基层之间均设有混凝土;多个混凝土毡依次首尾相连连接成一个与水平面呈0.4%以上坡度的条状结构;每两个相邻的混凝土毡之间均以搭接形式首尾相连,搭接缝处均以密封胶处理;每一搭接缝处对应导液沟主体侧壁和底部的部分均采用多个不锈钢螺丝钉固定;每一混凝土毡两侧,位于相应一侧的混凝土上面的坡顶部分均采用多个水泥钢钉固定在相应一侧的混凝土。本实用新型的应用能够降低施工成本,提高施工效率。提高施工效率。提高施工效率。

技术研发人员:尹雷明 张华 刘翔

受保护的技术使用者:上海能源建设集团有限公司

技术研发日:2022.05.20

技术公布日:2022/8/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1