一种自动灌装机的制作方法

本技术涉及液体灌装领域,具体涉及一种自动灌装机。

背景技术:

1、对液体进行封装打包时,生产产家大多有不同尺寸规格的封装瓶需要灌装液体,有些不同尺寸规格的封装瓶的瓶口口径也并不相同,在现有的自动化生产流程过程中,有将不同口径尺寸的封装瓶通过传送装置传送到不同的加工工位,不同的加工工位上,有不同口径的输料管伸入不同口径的封装瓶中进行灌装,保证不同封装瓶的灌装速率相同,但设备过多,占地空间较大;也有将不同口径尺寸的封装瓶通过传送装置传送到同一的加工工位,此加工工位上的输料管的口径适配最小口径的封装瓶,从而可以对不同口径的封装瓶都进行灌装,设备较少,占地空间减小,但难免导致最大封装瓶的灌装速率过慢。

技术实现思路

1、针对现有技术中存在的上述问题,现提供一种新型自动灌装机,

2、具体技术方案如下:

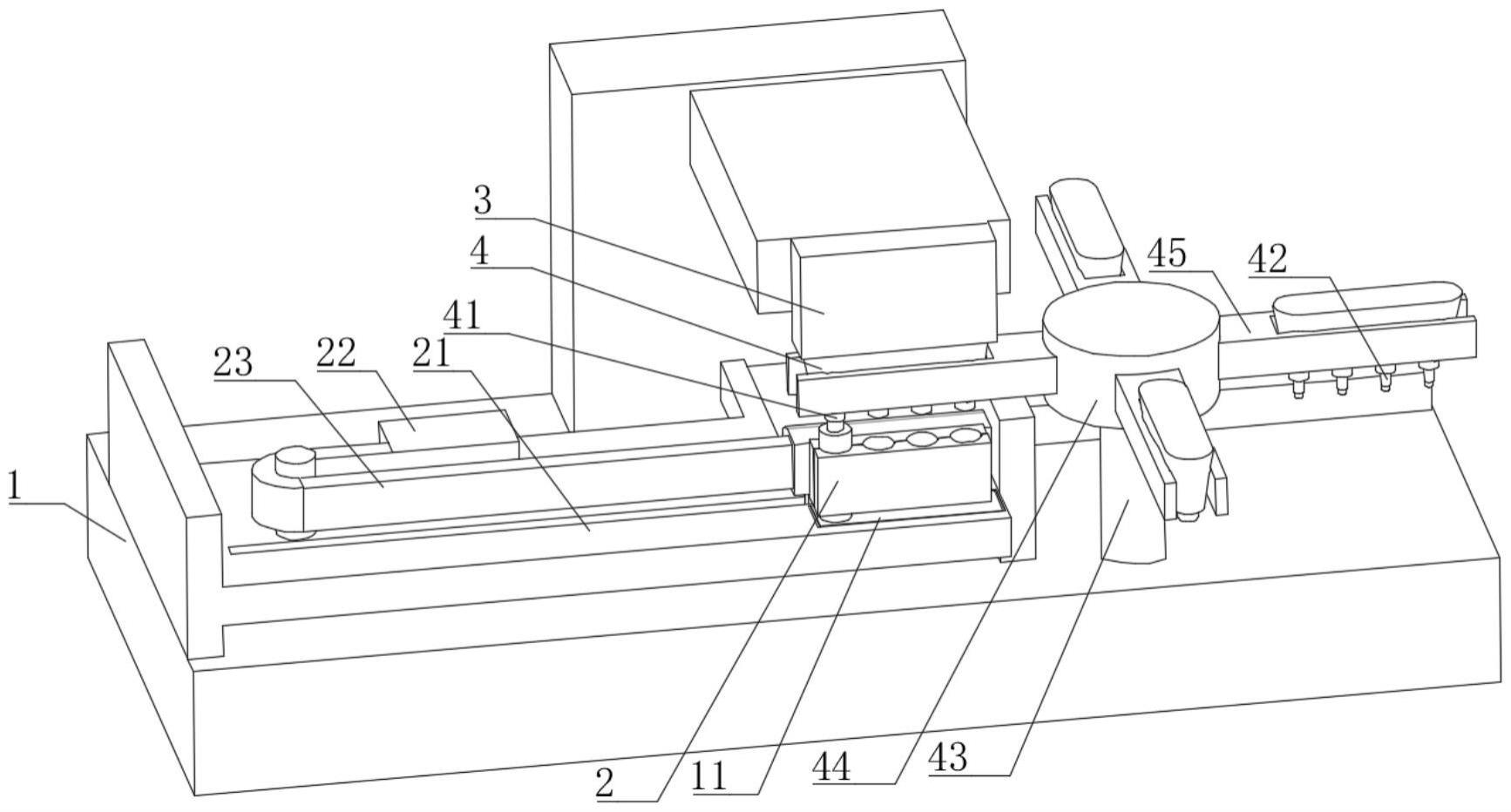

3、设计一种新型自动灌装机,包括:夹持装置,输料管,灌装头,传送装置和旋转装置,若干不同口径的所述灌装头安装在所述旋转装置上,所述夹持装置用于夹持封装瓶;

4、所述旋转装置将不同口径的所述灌装头旋转至所述输料管的正下方,所述传送装置带动所述夹持装置移动,进而使所述封装瓶移动至所述灌装头的正下方。

5、优选的,若干所述灌装头安装在引流管的下方,所述灌装头分为第一灌装头和第二灌装头,所述第一灌装头和所述第二灌装头的自由端分别与不同口径的所述封装瓶的瓶口轴向对接。

6、优选的,所述旋转装置包括立柱,旋转头和旋转块,所述旋转头安装在所述立柱的上方,若干所述旋转块的一端固定安装在所述旋转头中,若干所述旋转块的另一端固定连接所述引流管。

7、优选的,所述引流管的上端面与所述输料管的自由端端面贴合。

8、优选的,所述立柱底部安装在机架的底座上。

9、优选的,所述传送装置安装在所述机架的底座端面上。

10、优选的,所述传送装置包括导轨,驱动器和移动带,所述导轨上开有滑槽,所述夹持装置的底部与所述导轨滑动连接。

11、优选的,所述夹持装置的侧面与所述移动带的一端固定连接,所述移动带的另一端安装在所述驱动器中。

12、优选的,所述夹持装置中开有若干通槽。

13、优选的,所述机架的底座端面上安装有若干传感器,所述传感器的顶端与所述封装瓶下端接触。

14、上述技术方案具有如下优点或有益效果:

15、本实用新型设计一种新型自动灌装机,将不同口径尺寸的封装瓶通过传送装置传送到同一加工工位,通过旋转装置切换不同的灌装头放置在输料管下方,将液体引入不同口径的封装瓶中,使得不同封装瓶的灌装速率相同,在同一个工位加工,设备较少,占地空间减小。

技术特征:

1.一种自动灌装机,其特征在于:包括:夹持装置(2),输料管(3),灌装头,传送装置和旋转装置,若干不同口径的所述灌装头安装在所述旋转装置上,所述夹持装置(2)用于夹持封装瓶;

2.根据权利要求1所述的一种自动灌装机,其特征在于:若干所述灌装头安装在引流管(4)的下方,所述灌装头分为第一灌装头(41)和第二灌装头(42),所述第一灌装头(41)和所述第二灌装头(42)的自由端分别与不同口径的所述封装瓶的瓶口轴向对接。

3.根据权利要求2所述的一种自动灌装机,其特征在于:所述旋转装置包括立柱(43),旋转头(44)和旋转块(45),所述旋转头(44)安装在所述立柱(43)的上方,若干所述旋转块(45)的一端固定安装在所述旋转头(44)中,若干所述旋转块(45)的另一端固定连接所述引流管(4)。

4.根据权利要求2所述的一种自动灌装机,其特征在于:所述引流管(4)的上端面与所述输料管(3)的自由端端面贴合。

5.根据权利要求3所述的一种自动灌装机,其特征在于:所述立柱(43)底部安装在机架(1)的底座上。

6.根据权利要求5所述的一种自动灌装机,其特征在于:所述传送装置安装在所述机架(1)的底座端面上。

7.根据权利要求1所述的一种自动灌装机,其特征在于:所述传送装置包括导轨(21),驱动器(22)和移动带(23),所述导轨(21)上开有滑槽,所述夹持装置(2)的底部与所述导轨(21)滑动连接。

8.根据权利要求7所述的一种自动灌装机,其特征在于:所述夹持装置(2)的侧面与所述移动带(23)的一端固定连接,所述移动带(23)的另一端安装在所述驱动器(22)中。

9.根据权利要求1所述的一种自动灌装机,其特征在于:所述夹持装置(2)中开有若干通槽。

10.根据权利要求5所述的一种自动灌装机,其特征在于:所述机架(1)的底座端面上安装有若干传感器(11),所述传感器(11)的顶端与所述封装瓶下端接触。

技术总结

本技术涉及一种自动灌装机,包括:夹持装置,输料管,灌装头,传送装置和旋转装置,若干不同口径的所述灌装头安装在所述旋转装置上,所述夹持装置用于夹持封装瓶;所述旋转装置将不同口径的所述灌装头旋转至所述输料管的正下方,所述传送装置带动所述夹持装置移动,进而使所述封装瓶移动至所述灌装头的正下方;本技术设计的新型自动灌装机,将不同口径尺寸的封装瓶通过传送装置传送到同一加工工位,通过旋转装置切换不同的灌装头放置在输料管下方,将液体引入不同口径的封装瓶中,使得不同封装瓶的灌装速率相同,在同一个工位加工,设备较少,占地空间减小。

技术研发人员:王勇军,杨青坡,赖云龙,姚湘婷,杨文秀,叶桥云,余红华,黄婷

受保护的技术使用者:广东自由能科技股份有限公司

技术研发日:20221127

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!