一种料液输送系统的制作方法

本技术涉及烟草加工,特别涉及一种料液输送系统。

背景技术:

1、辊压法再造烟叶亦称辊压法薄片,是烟草制品的重要原料之一。生产再造烟叶时,将烟草粉末原料与各种添加剂及胶黏剂充分混合后,通过多道压辊压延形成厚度约为0.1mm~0.3mm连续的薄片材,薄片材再经烘干与切丝,形成长度约3mm~5mm,宽度约0.8mm~1.2mm的辊压法薄片丝。在辊压法薄片中,常用羧甲基纤维素钠(cmc)作为粘合剂,该粘合剂添加的方式一般有两种:一是“干加”法,即cmc首先与烟粉进行混合,搅拌均匀后再与料液混合、辊压成型;另一种是“湿加”法,即cmc首先与料液进行混合,搅拌均匀,待cmc充分溶胀后再与烟粉进行混合、辊压成型。因cmc遇水充分溶胀需要一定的时间,在cmc“干加”法中,受干湿混合器数量限制,干湿混合时间相对较短,一般仅为几分钟到十几分钟,cmc尚未充分溶胀即对混合料进行辊压干燥,cmc的胶黏作用无法充分发挥。从多篇相关研究中也可看出cmc理想的施加方式是“湿加”,如三峡卷烟厂的《辊压法烟草薄片cmc湿加工艺研究》(《再造烟叶生产技术及应用》,国家烟草专卖局科教司编著,200-206页),冯兵孝《辊压法再造烟叶中cmc湿加法的研究》(安徽农学通报,2009,15(24):134-136)等。

2、cmc“湿加”工艺可提高其有效利用率,并改善cmc在薄片中的分布均匀性,但其在料液中遇水溶胀,将使料液的粘度剧增,造成料液的流动性差,管道输送困难,尤其是目前辊压法薄片生产中,干、湿料为间歇式配比混料,在非配比输送时段,高粘度料液在管道内冷却,粘度进一步增加,易造成管道堵塞风险。故部分企业在采用cmc“湿加”工艺时,是将配置好的湿料放出,静态称重后再倒入干湿混合器中,效率相对较低。

技术实现思路

1、本实用新型的目的在于解决再造烟叶中采用“湿加”法添加羧甲基纤维素钠(cmc)作为粘合剂,容易造成料液粘度升高,流动性差和堵塞管道的技术问题。本实用新型提供了一种料液输送系统,能够提高高粘度料液的输送效率,降低输送管道堵塞的风险。

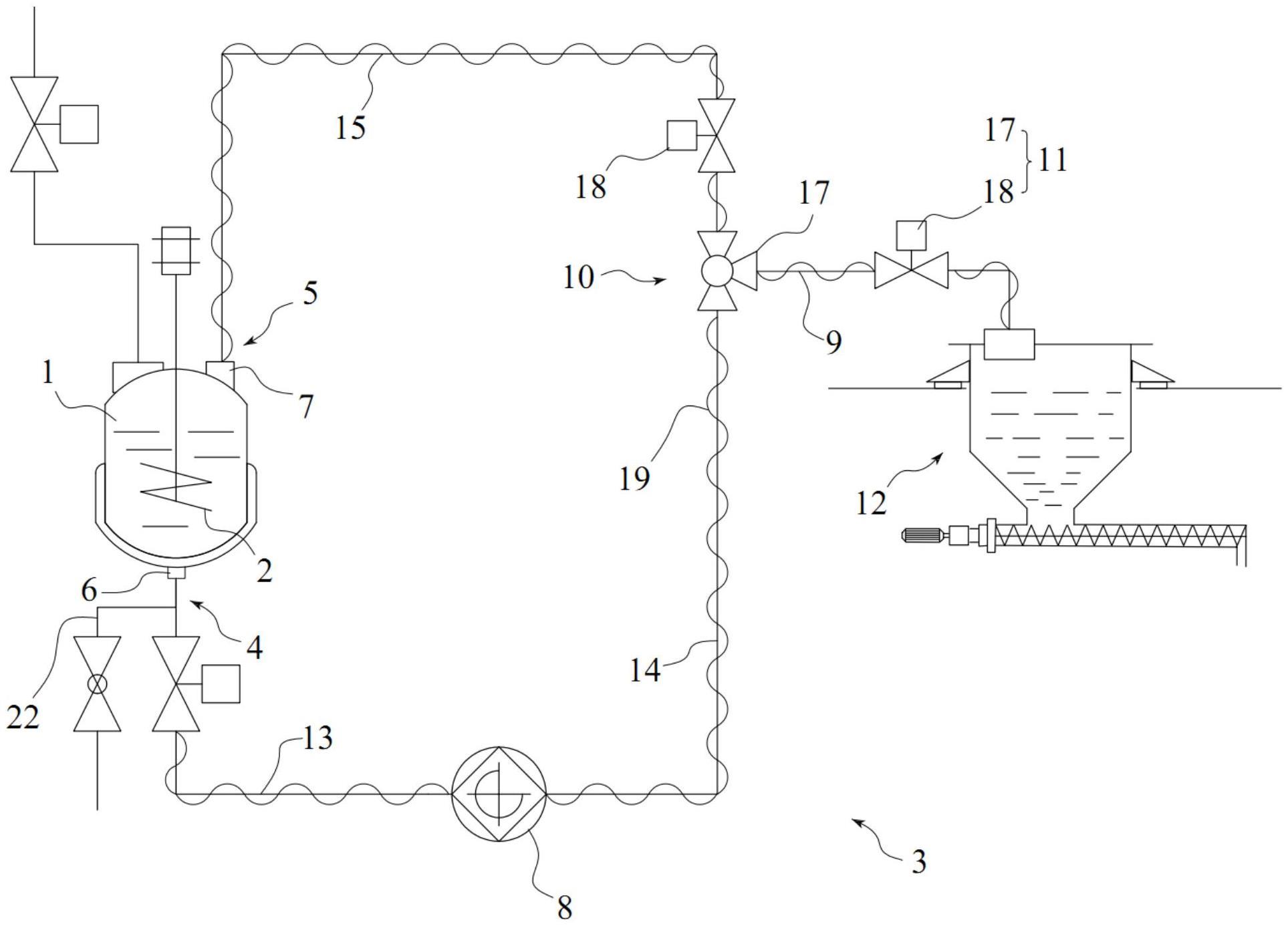

2、为解决上述技术问题,本实用新型的实施方式提供了一种料液输送系统,包括:

3、剪切罐,其内部设有旋转叶片,旋转叶片能够对剪切罐内的料液进行剪切稀化;

4、循环管道,其入料口与剪切罐的出料端相连通,其出料口与剪切罐的入料端相连通;

5、增压泵,设于循环管道上;

6、供料管,其输入端与循环管道相连通于分流位置,分流位置位于增压泵与入料端之间;

7、转换器,设于分流位置和/或其下游,用于控制料液的流向。

8、可选地,还包括:

9、定量喂料机,其与供料管的输出端相连通,用于接收供料管输出的料液,并称量已接收的料液的重量,以及当已接收的料液的重量大于预设重量时输出重量信号;

10、控制系统,与转换器和定量喂料机电连接,控制系统能够在接收到重量信号后,控制转换器切换料液的流向至剪切罐的入料端。

11、可选地,控制系统包括交互界面,用于接收预设重量和供料指令,以及显示定量喂料机已接收的料液的重量,供料指令为控制转换器切换料液的流向至供料管。

12、可选地,沿料液流动方向,循环管道包括依次相连的进料管、出料管、回料管,增压泵设于进料管和出料管之间,分流位置设于出料管和回料管之间。

13、可选地,转换器为电动三通阀,设于分流位置,电动三通阀的入口与出料管相连通,电动三通阀的两个出口分别与回料管和供料管相连。

14、可选地,转换器包括三通管件和两个电动阀,三通管件的入口与出料管相连通,三通管件的两个出口分别与回料管和供料管相连通,两个电动阀分别设于供料管和回料管上,两个电动阀均与控制系统电连接,控制系统能够控制各电动阀的开闭状态。

15、可选地,循环管道和供料管的外周设有保温机构,用于加热循环管道及其内部的料液。

16、可选地,保温机构包括电加热带和保温层,电加热带缠绕于循环管道的外周,保温层包裹于电加热带和循环管道的外周。

17、可选地,保温机构包括换热管和保温层,换热管缠绕于循环管道的外周,换热管内设有流动的热水,保温层包裹于换热管和循环管道的外周。

18、可选地,还包括混合罐,混合罐包括:

19、多个输入口,设于混合罐的上端,分别用于向混合罐内添加水、甘油、cmc和香料;

20、输出口,设于混合罐的下端,输出口通过管道与剪切罐的入料端相连通,用于将混合后的料液输送至剪切罐内;

21、搅拌桨,设于所混合罐内,用于搅拌混合料液和/或清洗混合罐的内壁。

22、可选地,混合罐与剪切罐之间还设有存储罐,混合罐输出的料液能够存入存储罐,并从存储罐泵入剪切罐内。

23、可选地,混合罐、存储罐和剪切罐的下端均设有排污管,用于排出混合罐内的剩余的料液或清洗废水。

24、本实用新型的实施方式提供了一种料液输送系统,包括:

25、剪切罐,其内部设有旋转叶片,旋转叶片能够对剪切罐内的料液进行剪切稀化;

26、循环管道,其入料口与剪切罐的出料端相连通,其出料口与剪切罐的入料端相连通;

27、增压泵,设于循环管道上;

28、供料管,其输入端与循环管道相连通于分流位置,分流位置位于增压泵与入料端之间;

29、转换器,设于分流位置和/或其下游,用于控制料液的流向。

30、相比于现有技术本实用新型具有以下有益效果:

31、本实用新型的实施方式通过剪切罐对高粘度的料液进行剪切稀化,并在无需对下游设备进行供料时,将剪切稀化后的料液泵入循环管道进行循环重复剪切,可使循环管道内料液保持流动,避免了现有技术中暂停取料时管道内料液因静置导致管道内料液粘度升高而引起的管道堵塞,提高了高粘度料液的输送效率。

技术特征:

1.一种料液输送系统,其特征在于,包括:

2.如权利要求1所述的料液输送系统,其特征在于,还包括:

3.如权利要求2所述的料液输送系统,其特征在于,所述控制系统包括交互界面,用于接收所述预设重量和供料指令,以及显示所述定量喂料机已接收的料液的重量,所述供料指令为控制所述转换器切换料液的流向至所述供料管。

4.如权利要求3所述的料液输送系统,其特征在于,沿料液流动方向,所述循环管道包括依次相连的进料管、出料管、回料管,所述增压泵设于所述进料管和所述出料管之间,所述分流位置设于所述出料管和所述回料管之间。

5.如权利要求4所述的料液输送系统,其特征在于,所述转换器为电动三通阀,设于所述分流位置,所述电动三通阀的入口与所述出料管相连通,所述电动三通阀的两个出口分别与所述回料管和所述供料管相连。

6.如权利要求4所述的料液输送系统,其特征在于,所述转换器包括三通管件和两个电动阀,所述三通管件的入口与所述出料管相连通,所述三通管件的两个出口分别与所述回料管和所述供料管相连通,两个所述电动阀分别设于所述供料管和所述回料管上,两个所述电动阀均与所述控制系统电连接,所述控制系统能够控制各所述电动阀的开闭状态。

7.如权利要求1至6中任一项所述的料液输送系统,其特征在于,所述循环管道和供料管的外周设有保温机构,用于加热循环管道及其内部的料液。

8.如权利要求7所述的料液输送系统,其特征在于,所述保温机构包括电加热带和保温层,所述电加热带缠绕于所述循环管道和供料管的外周,所述保温层包裹于所述电加热带与循环管道和供料管的外周。

9.如权利要求7所述的料液输送系统,其特征在于,所述保温机构包括换热管和保温层,所述换热管缠绕于所述循环管道和供料管的外周,所述换热管内设有流动的热水,所述保温层包裹于所述换热管与所述循环管道和供料管的外周。

10.如权利要求8或9所述的料液输送系统,其特征在于,还包括混合罐,所述混合罐包括:

11.如权利要求10所述的料液输送系统,其特征在于,所述混合罐与所述剪切罐之间还设有存储罐,所述混合罐输出的料液能够存入所述存储罐,并从所述存储罐泵入所述剪切罐内。

12.如权利要求11所述的料液输送系统,其特征在于,所述混合罐、所述存储罐和所述剪切罐的下端均设有排污管,用于排出混合罐内的剩余的料液或清洗废水。

13.一种料液输送系统,用于输送高粘度料液,其特征在于,包括:

技术总结

本技术提供了一种料液输送系统,包括:剪切罐,其内部设有旋转叶片,旋转叶片能够对剪切罐内的料液进行剪切稀化;循环管道,其入料口与剪切罐的出料端相连通,其出料口与剪切罐的入料端相连通;增压泵,设于循环管道上;供料管,其输入端与循环管道相连通于分流位置,分流位置位于增压泵与入料端之间;转换器,设于分流位置和/或其下游,用于控制料液的流向。本技术能够提高高粘度料液的输送效率,降低输送管道堵塞的风险。

技术研发人员:盛科

受保护的技术使用者:上海烟草集团有限责任公司

技术研发日:20221205

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!