强化换热易装卸式固态储放氢装置

本发明涉及强化换热易装卸式固态储放氢装置,属于清洁能源利用和氢气固态存储。

背景技术:

1、氢能属于一种绿色环保、且能量密度高的清洁高效能源,具有可观的应用前景。由于高压储氢的安全性问题明显,因此固态合金储/放氢技术具有显著优势且得到较快的发展。其研究主要包括高效储氢材料的制备、储氢合金介质形态和装置结构的优化等。如已公开的中国专利201910800746.3,201910357763.4,202010392377.1等。

2、储氢合金在储氢时会放热,金属晶格发生体积膨胀,脱氢时吸热,体积收缩,其膨缩率可达20%~27%,会导致氢化物粒子团聚、固结成大颗粒,使储/放氢速率大幅降低,提前失效。

3、添加传热的多孔膨胀石墨到储氢合金,可缓和上述问题,但也导致储氢介质容易粉化。储氢合金介质和装置结构对于储氢介质的温度影响和稳定性也尤为重要。在此方面,专利cn201910357763.4公开一种二氧化硅-石墨烯复合包覆改性ab5型储氢合金的方法,对储氢合金表面包覆保护而提高耐久性,但存在易碎、难换热和较高成本的问题。专利cn201911128976.6公开一种便于拆装且有效换热的金属氢化物储氢容器,构建滑道使储氢合金芯筒易于抽出更换,并形成轴向和添加径向水道冷却储氢合金,和专利cn202110880926.4公开一种多平台压型储氢装置及其制造方法,将多个不同压力的储氢罐置于换热箱中,但这二者对于较大直径的储氢容器冷却强度还显不足。而除了第二个,都没有改善储氢填料难于更换装卸的问题。

技术实现思路

1、为解决上述问题,本发明提供了强化换热易装卸式固态储放氢装置,施加了外套加内芯共同强化换热的措施,其方法是:将储氢合金制成多块分离的厚圆环块状填料结构,在每两块储氢填料之间和之外,都垫入一个传热金属托盘,以向填料导入或从填料中导出热量,满足储氢填料的快速放氢和快速储氢对温度和热量的不同需求。装置内与外界的换热同时采用在承压容器外壳包裹流体夹套层、和在容器内中部加装中轴回管换热套芯的结构,通过承压容器的内壁面、和回管换热套芯的外壁面,以及传热金属托盘,包围接触厚圆环块状储氢合金填料的外圆周表面、内圆周表面和上、下端面,全方位地将热量导入(释放氢时)或导出(储氢时)固态储氢合金填料块。

2、并且,在传热金属托盘和环块状储氢填料体上,都加工出多个纵向通气小孔,在减小氢气流动阻力的同时,也大幅度增加了储氢填料的比表面积,提高储/放氢的速率。

3、n层固态储氢合金填料块之间和之外都垫有传热金属托盘(n+1块),对每层储氢合金块都做夹持托固,即把固态储氢合金填料和传热金属托盘交错叠摞组合安装。卸料时,用螺纹头长杆按顺序拉拽出一个个传热金属托盘的同时,也托出了每层整块的固态储氢合金填料。

4、本发明的有益效果是:

5、1、采用容器壳外包裹流体夹套层、和中轴回管换热套芯双重强化换热的方法,并通过传热金属托盘的热传导,快速从储氢填料的全表面积区,将热量导入(释放氢时)或导出(储氢时)。极大降低了储氢合金介质的温度升降梯度,延长储氢填料的寿命。

6、2、传热金属托盘和固态储氢合金填料上加工的多个纵向通气小孔,减小气流阻力的同时,也大大增加了储氢填料与氢气接触的比表面积,提高了储/放氢速率。

7、3、固态储氢合金填料上打孔增加了储氢合金介质的膨胀空间容量,可使储氢合金介质块在储氢时的外体膨胀率缩小,内部应力降低、不易挤结块,从而避免影响其储/放氢速率,延长储氢介质的寿命。

8、4、由于有各层间传热金属托盘的夹持托固,和温度升降与温度梯度的减缓,使储氢合金介质填料不易碎粉,延长了其使用寿命。

9、5、更是由于固态储氢合金填料和传热金属托盘的分层离散组合安装,使得装填或拽拉卸出填料的操作变得简单,部分或全部更换储氢填料变得相当容易。

技术特征:

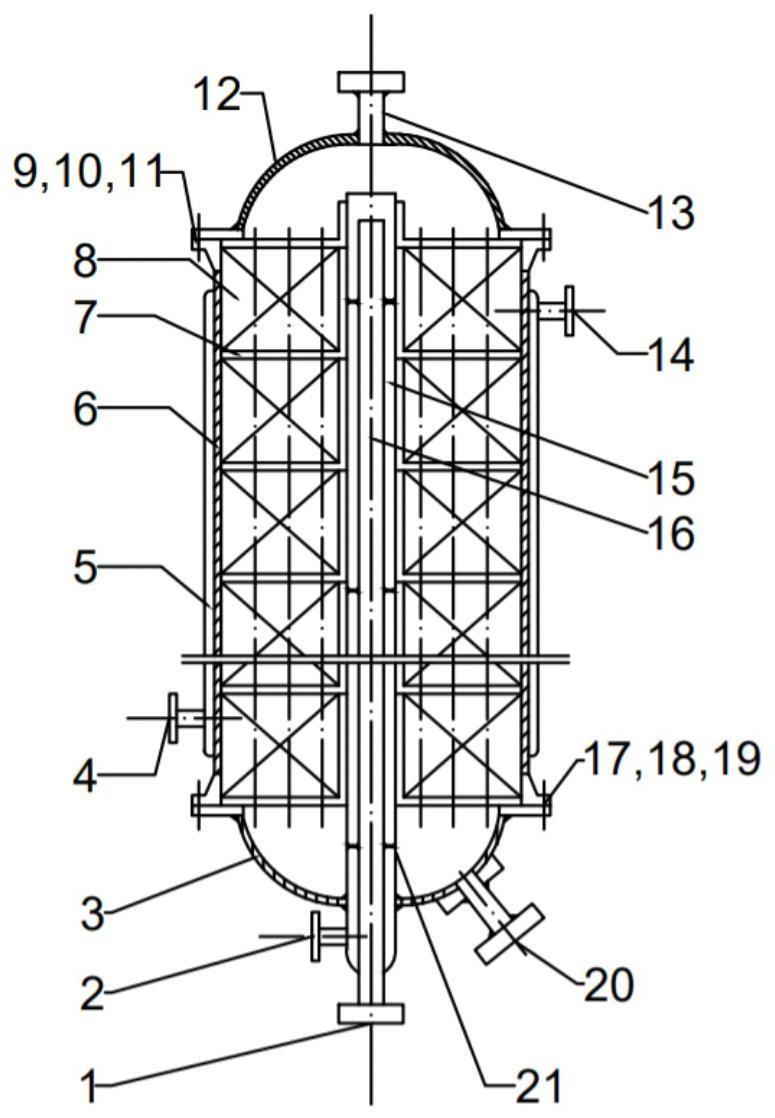

1.强化换热易装卸式固态储放氢装置,其特征在于:所述的强化换热易装卸式固态储放氢装置主要由承压换热壳体(6)、前封头或上封头(12)、后封头或下封头(3)、以及由三者所封装的内部器件组成;其中,内部器件主要由n块固态储氢合金填料(8),n+1块传热金属托盘(7),和由换热中轴套管(15)、回液芯管(16)及撑中爪(21)组合的中轴回管换热套芯组成,所述的n块固态储氢合金填料(8)和n+1块传热金属托盘(7)套在中轴回管换热套芯上、依次交替叠摞装填在承压换热壳体(6)内,最下层和最底层均为传热金属托盘(7);

2.根据权利要求1所述的强化换热易装卸式固态储放氢装置,其特征在于:固态储氢合金填料(8)上加工出的通气传质小孔(23),是按逐增直径的多个同心圆的圆周对称排布的,同心圆的个数为1~10个,每个同心圆上按圆周均布的通气传质小孔(23)的个数为2~50个,直径越大的同心圆排布的通气小孔越多。

3.根据权利要求1或2所述的强化换热易装卸式固态储放氢装置,其特征在于:传热金属托盘(7),其中心部分的轴套段(28)的高度与固态储氢合金填料(8)的厚度相等,高度尺寸范围为8~1000毫米,传热金属托盘(7)中心的穿管孔(24)的直径大于换热中轴套管(15)的外径,尺寸范围为5~200毫米,传热金属托盘(7)的外径小于承压换热壳体(6)的内径,尺寸范围为20~2000毫米。

4.根据权利要求1或2所述的强化换热易装卸式固态储放氢装置,其特征在于:固态储氢合金填料(8)的外径小于承压换热壳体(6)的内径,尺寸范围为20~2000毫米,固态储氢合金填料(8)的中心通孔(22)的内径大于传热金属托盘(7)中部凸起轴套段(28)的外径,尺寸范围为10~220毫米,固态储氢合金填料(8)的厚度与传热金属托盘(7)的中心凸起环柱的高度相等,其尺寸范围为8~1000毫米,固态储氢合金填料(8)的块数n的范围为1~30块。

5.根据权利要求1或2所述的强化换热易装卸式固态储放氢装置,其特征在于:传热金属托盘(7),其环盘区域的厚度范围为2~50毫米,通气孔(25)的孔径大于等于通气传质小孔(23)的孔径,孔径范围为2~80毫米;圆环沟槽(26)的槽宽大于沿该直径处环向分布的通气孔(25)的孔径,尺寸范围为2~100毫米,各道同心圆环沟槽(26)的深度范围为0.5~20毫米,沟槽道数为1~10道。

6.根据权利要求1或2所述的强化换热易装卸式固态储放氢装置,其特征在于:传热金属托盘(7),其中心凸起的轴套段(28)的顶部环状表面,设有2~6个纵向的螺纹孔(27),以在装填或拆卸时,用头部带螺纹的长杆旋入螺孔(27),推送或拉拽出传热金属托盘(7)和固态储氢合金填料(8)。

7.根据权利要求1或2所述的强化换热易装卸式固态储放氢装置,其特征在于:承压换热壳体(6),与前封头或上封头(12)和后封头或下封头(3)均采用法兰连接,其中轴回管换热套芯的换热中轴套管(15),穿过后封头或下封头(3)的中心,与后封头法兰或下封头法兰(18)平面垂直固定封装,壳体后法兰或壳体下法兰(17)与后封头法兰或下封头法兰(18)接触面上,均设置中心对位结构。

8.根据权利要求1或2所述的强化换热易装卸式固态储/放氢装置,其特征在于:组成中轴回管换热套芯的换热中轴套管(15)和回液芯管(16)同心安装,由1~10个沿轴分布的撑中爪(21)撑中定位,撑中爪(21)的结构为2~6根等长圆棍,呈辐射状焊接在回液芯管(16)的外表面。

9.根据权利要求1或2所述的强化换热易装卸式固态储放氢装置,其特征在于:换热中轴套管(15)的上端封闭,回液芯管(16)的上端敞口,两管上端面的轴向距离为回液芯管(16)外径的0.2~5倍。

技术总结

本发明公开一种强化换热易装卸式固态储放氢装置,其特点包括:采用容器壳外的流体夹套层、和中轴回管换热套芯的外加内共同强化换热的方法,并通过传热金属托盘的热传导,从储氢填料的全表面快速将热量导入或导出;在传热金属托盘和储氢填料上加工多个纵向通气小孔,减小气流阻力,也大大增加储氢填料比表面积,提高储氢速率;打孔增加储氢合金介质的膨胀空间容量,使储氢介质块的外体膨胀率缩小,内部应力降低、不易挤结块失效;由于有各层间传热金属托盘的夹持托固、和温度升降与温度梯度的减缓,储氢填料不易碎粉,工作寿命大为延长;由于填料和托盘的分层离散组合,使装填或拽拉卸出填料的操作变得简单,部分或全部更换储氢填料变得相当容易。

技术研发人员:刘学武

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!