一种具有紧急隔离功能的液罐安全阀系统及其使用方法与流程

本发明涉及船舶工程装备,具体涉及一种具有紧急隔离功能的液罐安全阀系统及其使用方法。

背景技术:

1、对于液化气体运输船,当液罐安装的压力释放阀发生故障,应有紧急隔离安全装置,紧急隔离安全装置的作用是将储罐内的蒸发气与发生故障的安全阀进行紧急隔离,以防止在拆卸、维修故障安全阀时,储罐内的蒸发气外溢。

2、当前广泛采用的紧急隔离措施主要有以下两种:

3、措施一:安全阀进口管路上安装一个手动阀,在安全阀发生故障时,将该手动阀关闭,从而切断安全阀与储罐之间的联系,起到紧急隔离的作用。由于液化气体通常温度较低,因此该手动阀是价格较高的低温阀,这使得该方案初期投资成本高。此外,阀件的动作执行机构及密封组件,长时间暴露在海上严苛的环境下,存在阀件密封失效的风险,无法在关闭状态下,隔断安全阀,同时,阀件存在误操作的可能,这将会给储罐的安全造成巨大风险。

4、措施二:在安全阀进口管路设置一个支管,支管上安装有全通式球阀,船上配备充气气囊,在安全阀发生故障需要隔离时,打开支管上的全通式球阀,将气囊通过支管塞入安全阀进口管路,再对气囊进行充气,利用气囊膨胀将安全阀进口管路堵塞,从而起到紧急隔离的作用。在安装气囊的过程中,舱内气体会不可避免会的发生部分蒸发气外溢,同时,在运营过程中,需定时更换气囊,会导致运营成本升高。

5、现有技术(cn111734860a)公开了一种带隔离气室的先导式安全阀,包括主阀、导阀、主阀上设有主阀入口、主阀出口,主阀内设有主阀腔室,导阀包括导阀本体、导阀盖,导阀本体内设有介质腔、隔离气室,介质腔和隔离气室之间安装滑柱,滑柱上端连接活塞,活塞和导阀盖之间连接弹簧组件,活塞适配安装在介质腔中,介质腔和主阀入口之间连通进压管,导阀本体上连接进气嘴,隔离气室内安装由滑柱带动的随动阀组件,随动阀组件将隔离气室分成进气室、排气室,进气室和主阀腔室之间连接通压管,排气室和主阀出口之间连通排压管。该方案旨在解决先导式安全阀使用时容易造成导阀管路腐蚀、堵塞,影响导阀和主阀腔室的密封性,缩短安全阀的使用寿命的不足,但其没有解决阀件误操作和蒸发气外溢的问题。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供了一种具有紧急隔离功能的液罐安全阀系统及其使用方法,在安全阀发生故障时,利用紧急隔离装置向安全阀进口导气管内喷入高速、惰性气体,在导气管内部形成惰性气幕,从而对储罐内的蒸发气进行隔离,防止蒸发气外溢。

2、为达到上述目的,本发明的技术解决方案如下:

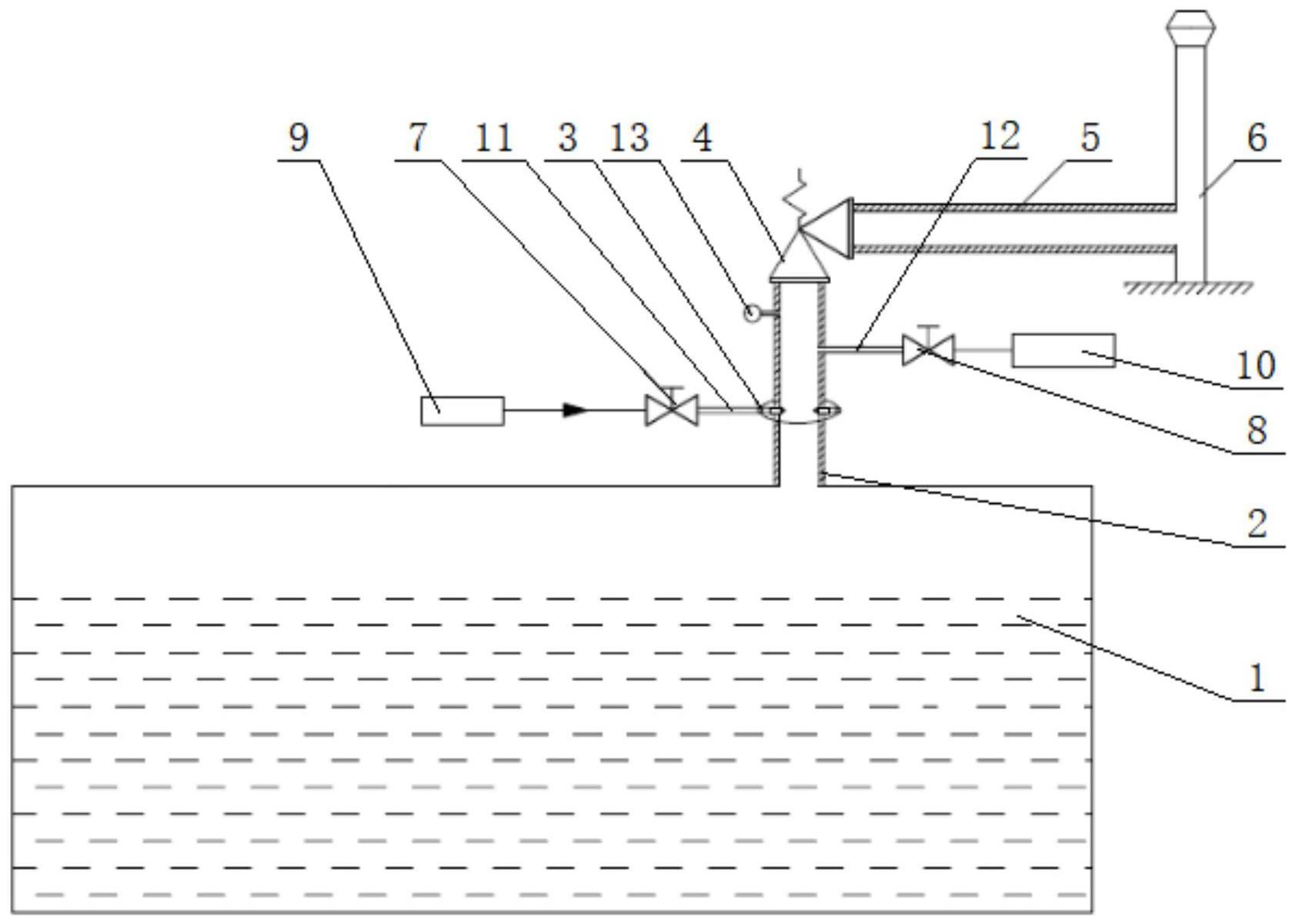

3、一种具有紧急隔离功能的液罐安全阀系统,包括储罐、导气管、安全阀、紧急隔离装置、排气管、透气桅、惰性气源,储罐内的顶部为液化气体的蒸发气聚集形成的气相空间,气相空间通过导气管与安全阀的进口连通,安全阀出口与排气管和透气桅依次连接,透气桅安装在船舶甲板上,紧急隔离装置安装在导气管上,紧急隔离装置与惰性气源连接。

4、作为优选的技术方案,储罐上设有隔热设施。

5、作为优选的技术方案,导气管上设有第一支管、第二支管和压力计,第一支管上安装有第一支管阀,第二支管上安装有第二支管阀,压力计为压力真空型。

6、作为优选的技术方案,第一支管的一端与紧急隔离装置连接,第一支管的另一端通过第一支管阀连接惰性气源,惰性气源提供的惰性气体为氮气。

7、作为优选的技术方案,第二支管设置在第一支管和安全阀之间的导气管上,液罐安全阀系统还包括气体分析仪,第二支管通过第二支管阀与气体分析仪连接。

8、作为优选的技术方案,紧急隔离装置包括集管、歧管和气体喷嘴,集管布置在导气管的外部,集管通过第一支管连接惰性气源,歧管至少有两个,歧管的一端与集管连通,歧管的另一端与气体喷嘴固定连接,气体喷嘴插入在导气管内并在导气管的内表面均匀分布,气体喷嘴与导气管连接处通过焊接固定、密封。

9、作为优选的技术方案,安全阀在储罐气相空间压力达到设定值时自动开启,将气相空间聚集的蒸发气排出。

10、作为优选的技术方案,当安全阀发生故障时,一种具有紧急隔离功能的液罐安全阀系统的使用方法,包括以下步骤:

11、第一步,将惰性气源与第一支管阀相连接,确认惰性气源提供的气体压力满足要求后,打开第一支管阀,连通紧急隔离装置,惰性气体依次通过第一支管、集管、歧管,经气体喷嘴注入导气管内;

12、第二步,通过紧急隔离装置持续注入惰性气体,将气体分析仪与第二支管阀相连接,打开第二支管阀,对导气管内的气体进行取样、分析,随着惰性气体的不断注入,气体分析仪所检测到蒸发气的含量逐渐减少,直至含量小于设定值时关闭第二支管阀,此时,紧急隔离装置至安全阀进口的导气管内处于惰化状态;

13、第三步,导气管惰化完成后,对故障安全阀进行拆除、维护,在拆除安全阀的过程中,当压力计读数下降时,安全阀与导气管连接处的密性被破坏,此时,升高惰性气体压力至约6bar,随着惰性气体压力的升高,进入导气管的惰性气体流速也相应增大,高速喷入的惰性气体在导气管内气体喷嘴分布的圆环区域形成一个气幕,隔离储罐内的蒸发气,待安全阀拆除后,立即使用盲法兰封闭导气管,在盲法兰安装过程中,当压力计读数上升时,盲法兰与导气管连接处密性回复,此时关闭第一支管阀,逐步切断惰性气源的供气;

14、第四步,打开第一支管阀,将惰性气体通过紧急隔离装置注入导气管,打开第二支管阀,利用气体分析仪监测导气管内的蒸发气含量变化,直至导气管被惰化完成,随后拆除盲法兰,根据压力计读数变化,升高惰性气体压力至约6bar,形成气幕,隔离储罐内的蒸发气,进行安全阀装复,根据压力计读数的变化,逐步关闭第一支管阀。

15、作为优选的技术方案,在步骤一和步骤四中,打开第一支管阀时,惰性气体压力高于储罐内实时压力,且小于储罐设计压力。

16、作为优选的技术方案,在第二步中,设定值为蒸发气在取样气体中的体积含量小于2%。

17、与现有技术相比,本发明的有益效果为:

18、(1)本发明的一种具有紧急隔离功能的液罐安全阀系统利用用液化气体船或液化气体燃料船普遍配备的惰性气体系统(如氮气系统),使整个系统初期投资小,无需额外的运营费用,具有良好的经济性;

19、(2)本发明的一种具有紧急隔离功能的液罐安全阀系统所采用的紧急隔离装置设计结构简单,工作受环境因素影响小,稳定性好,无运动部件,维护频次低,工作可靠性高;

20、(3)本发明的一种具有紧急隔离功能的液罐安全阀系统的使用方法中,采用惰性气体作为隔离介质,即使发生储罐内蒸发气外溢,在惰性气体的稀释作用下,外溢混合气(蒸发气与惰性气体)比例始终处于安全范围,不存在爆炸等风险,具有更高的安全性。

技术特征:

1.一种具有紧急隔离功能的液罐安全阀系统,其特征在于,包括储罐、导气管、安全阀、紧急隔离装置、排气管、透气桅、惰性气源,所述储罐内的顶部为液化气体的蒸发气聚集形成的气相空间,所述气相空间通过导气管与所述安全阀的进口连通,所述安全阀出口与排气管和透气桅依次连接,所述透气桅安装在船舶甲板上,所述紧急隔离装置安装在导气管上,所述紧急隔离装置与惰性气源连接。

2.根据权利要求1所述的一种具有紧急隔离功能的液罐安全阀系统,其特征在于,所述储罐上设有隔热设施。

3.根据权利要求1所述的一种具有紧急隔离功能的液罐安全阀系统,其特征在于,所述导气管上设有第一支管、第二支管和压力计,所述第一支管上安装有第一支管阀,所述第二支管上安装有第二支管阀,所述压力计为压力真空型。

4.根据权利要求3所述的一种具有紧急隔离功能的液罐安全阀系统,其特征在于,所述第一支管的一端与所述紧急隔离装置连接,所述第一支管的另一端通过第一支管阀连接惰性气源,所述惰性气源提供的惰性气体为氮气。

5.根据权利要求3所述的一种具有紧急隔离功能的液罐安全阀系统,其特征在于,所述第二支管设置在第一支管和安全阀之间的导气管上,所述液罐安全阀系统还包括气体分析仪,所述第二支管通过第二支管阀与所述气体分析仪连接。

6.根据权利要求3所述的一种具有紧急隔离功能的液罐安全阀系统,其特征在于,所述紧急隔离装置包括集管、歧管和气体喷嘴,所述集管布置在导气管的外部,所述集管通过第一支管连接惰性气源,所述歧管至少有两个,所述歧管的一端与集管连通,所述歧管的另一端与气体喷嘴固定连接,所述气体喷嘴插入在导气管内并在导气管的内表面均匀分布,所述气体喷嘴与导气管连接处通过焊接固定、密封。

7.根据权利要求1所述的一种具有紧急隔离功能的液罐安全阀系统,其特征在于,所述安全阀在储罐气相空间压力达到设定值时自动开启,将气相空间聚集的蒸发气排出。

8.根据权利要求1-6任一项所述的一种具有紧急隔离功能的液罐安全阀系统的使用方法,其特征在于,当安全阀发生故障时,所述系统的使用方法包括以下步骤:

9.根据权利要求8所述的一种具有紧急隔离功能的液罐安全阀系统的使用方法,其特征在于,在所述步骤一和步骤四中,打开第一支管阀时,惰性气体压力高于储罐内实时压力,且小于储罐设计压力。

10.根据权利要求8所述的一种具有紧急隔离功能的液罐安全阀系统的使用方法,其特征在于,在所述第二步中,设定值为蒸发气在取样气体中的体积含量小于2%。

技术总结

本发明涉及一种具有紧急隔离功能的液罐安全阀系统及其使用方法,系统包括储罐、导气管、安全阀、紧急隔离装置、排气管、透气桅、惰性气源,储罐内的顶部为液化气体的蒸发气聚集形成的气相空间,气相空间通过导气管与安全阀的进口连通,安全阀出口与排气管和透气桅依次连接,透气桅安装在船舶甲板上,紧急隔离装置安装在导气管上,紧急隔离装置与惰性气源连接。本发明的一种具有紧急隔离功能的液罐安全阀系统及其使用方法,系统配置简单,在安全阀发生故障时,利用紧急隔离装置向安全阀进口导气管内喷入高速、惰性气体,在导气管内部形成惰性气幕,从而对储罐内的蒸发气进行隔离,防止蒸发气外溢,具有很高的经济性和可靠性。

技术研发人员:刘恒,徐岸南,段斌,吴涛,宋忠兵,卢林杰,鲍俊杰

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!