液氧甲烷运载火箭及其增压输送系统的制作方法

本技术涉及液体火箭,特别是涉及一种液氧甲烷运载火箭及其增压输送系统。

背景技术:

1、对于低温的液体运载火箭,其推进剂贮箱的体积占了整个火箭的绝大部分,贮箱内加注燃料后其质量可达全火箭质量的90%。为增加火箭的运载能力,优化低温贮箱结构设计,减轻贮箱结构的质量对减轻火箭的整体质量有着举足轻重的作用。

2、目前,有一种行之有效的方法是采用共底式贮箱。贮箱共底结构与传统结构相比,减少了级间段部分,可改善全火箭的长细比,减轻结构质量,提高结构效率和火箭的运载能力。

3、但目前的共底贮箱结构多采用轻量化夹层结构形式,外层采用铝锂合金等高强度材料,内部采用轻质隔热材料。当前运载火箭中的贮箱的共底主要分三种,分别是双层钢板真空式共底、复合材料蜂窝夹芯共底和泡沫夹芯共底。

4、双层钢板真空式共底采用两层不锈钢面板,中间填充部分玻璃纤维布等进行初步隔热,灌充气态氮后密封,当贮箱注入液氢时,利用n2的冷凝排气效应使共底内腔形成真空绝热层。

5、复合材料蜂窝夹芯共底结构通常由两块高强度铝锂面板和酚醛树脂或玻璃纤维夹芯隔热层组成,此结构应用广泛,主结构承担贮箱内压和热载荷,同时对蜂窝夹芯抽真空来减少推进剂挥发,以避免贮箱内压过大。

6、泡沫夹芯共底一般采用铝锂合金面板内填充隔热泡沫的夹层式构型。泡沫具有超低的导热率和极低的密度,是航天最常用的隔热材料。

7、国内现有的共底方案则普遍采用外层铝合金+内层泡沫夹芯+外层铝合金结构。

8、在实现本实用新型过程中,发明人发现现有技术中至少存在如下问题:上述这些共底结构不仅存在加工工艺复杂、工期长、不方便维修,可能会产生多余物等问题,同时在保证热损设计的基础上,其内层绝热夹芯都比较厚,双层的共底加内层绝热夹芯使火箭共底贮箱的质量仍然偏重,火箭的运载能力提高不明显。

技术实现思路

1、有鉴于此,本实用新型实施例的目的在于提供一种液氧甲烷运载火箭及其增压输送系统,以解决现有技术中存在的共底贮箱重量较重,火箭运载能力不足的问题。

2、第一方面,本实用新型实施例提供了一种增压输送系统,用于液氧甲烷运载火箭,包括液氧贮箱和液甲烷贮箱,所述液氧贮箱和所述液甲烷贮箱为共底贮箱,所述共底贮箱的共底为单层共底;所述液甲烷贮箱设于所述液氧贮箱的上部;所述液氧贮箱内设有低温冷氦气瓶,所述低温冷氦气瓶用于为所述液氧贮箱的气枕进行冷氦不加温增压。

3、进一步地,所述增压输送系统还包括气瓶进气组件,所述液氧贮箱设有第一增压气体入口,所述气瓶进气组件包括进气管路、气瓶充气开关和充气过滤器;所述进气管路一端与所述低温冷氦气瓶连接,另一端穿过所述第一增压气体入口后依次与所述气瓶充气开关和所述充气过滤器连接。

4、进一步地,所述增压输送系统还包括液氧增压组件,所述液氧增压组件包括液氧增压过滤器和液氧增压控制组件;所述液氧增压过滤器一端通过管路与所述进气管路连通,另一端通过管路与所述液氧增压控制组件连通;所述液氧增压控制组件包括液氧增压控制单元、氧箱消能器、氧箱压力传感器和氧箱增压控制器;所述液氧增压控制单元包括第一增压电控阀和与所述第一增压电控阀管路连接的第一孔板;所述第一增压电控阀与所述液氧增压过滤器通过管路连接,并与所述氧箱增压控制器电连接;所述氧箱消能器设于所述液氧贮箱的气枕中,所述第一孔板通过管路与所述氧箱消能器连接;所述氧箱压力传感器与所述氧箱增压控制器电连接,用于测量所述液氧贮箱的气枕内的压力。

5、进一步地,所述液氧增压控制单元的数量为四组,四组所述液氧增压控制单元并列设置。

6、进一步地,所述增压输送系统还包括液甲烷增压组件,所述液甲烷增压组件包括液甲烷增压过滤器、发动机甲烷加温器和液甲烷增压控制组件;所述液甲烷增压过滤器一端通过管路与所述发动机甲烷加温器的出口连通,另一端通过管路与所述液甲烷增压控制组件连通;所述液甲烷增压控制组件包括液甲烷增压控制单元、甲烷箱消能器、甲烷箱压力传感器和甲烷箱增压控制器;所述液甲烷增压控制单元包括第二增压电控阀和与所述第二增压电控阀管路连接的第二孔板;所述第二增压电控阀与所述液甲烷增压过滤器通过管路连接,并与所述甲烷箱增压控制器电连接;所述甲烷箱消能器设于所述液甲烷贮箱的气枕中,所述第二孔板通过管路与所述甲烷箱消能器连接;所述甲烷箱压力传感器与所述甲烷箱增压控制器电连接,用于测量所述液甲烷贮箱的气枕内的压力。

7、进一步地,所述液甲烷增压控制单元的数量为四组,四组所述液甲烷增压控制单元并列设置。

8、进一步地,所述增压输送系统还包括二级发动机,所述二级发动机包括二级氧泵入口和二级甲烷泵入口;所述液甲烷贮箱底部设有甲烷输送管,所述甲烷输送管穿过所述液氧贮箱的底部与所述二级甲烷泵入口连通,所述发动机甲烷加温器的入口与所述二级甲烷泵入口连通;所述液氧贮箱底部设有氧输送管,所述氧输送管与所述二级氧泵入口连通。

9、进一步地,所述甲烷输送管位于所述液氧贮箱内的部分为无绝热层的单层管结构,位于所述液氧贮箱外的部分为有绝热层的双层结构;所述氧输送管为有绝热层的双层结构;所述液氧增压组件中的管路为有绝热层的双层结构。

10、进一步地,所述增压输送系统还包括与所述液氧贮箱的气枕连通的氧箱排气阀和与所述液甲烷贮箱的气枕连通的甲烷箱排气阀。

11、第二方面,本实用新型实施例提供了一种液氧甲烷运载火箭,包括上述的增压输送系统。

12、上述技术方案具有如下有益效果:本实用新型的增压输送系统,其液氧贮箱和液甲烷贮箱的共底为单层共底,大大减轻了共底贮箱的整体质量,提高了火箭的运载能力。由于液氧贮箱的低温冷氦气瓶设于液氧贮箱内部,使得增压气体的温度与液氧贮箱内的液氧温度接近,液氧贮箱的气枕的温度低于液甲烷贮箱内的液甲烷的温度,使得液氧贮箱和液甲烷贮箱的共底可采用单层共底结构,而不必采用绝热措施,仅需采用单层共底就能达到液氧甲烷共底贮箱的温差隔热设计需求,简化了加工工艺流程,减少了贮箱的加工周期,同时在保证温差隔热的设计基础之上,降低了火箭贮箱的结构质量,提高了火箭的运载能力。

技术特征:

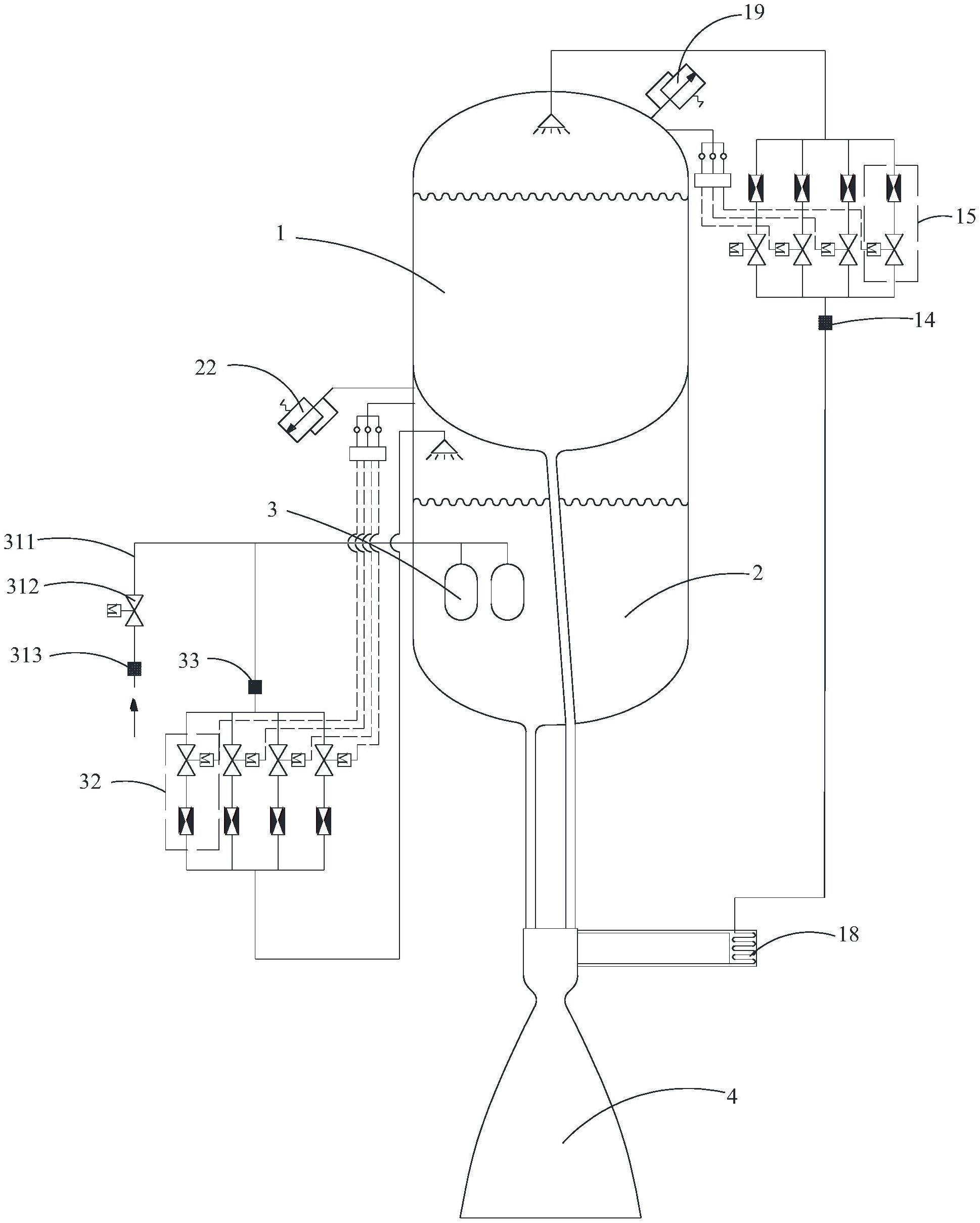

1.一种增压输送系统,用于液氧甲烷运载火箭,其特征在于,包括:液氧贮箱(2)和液甲烷贮箱(1),所述液氧贮箱(2)和所述液甲烷贮箱(1)为共底贮箱,所述共底贮箱的共底(11)为单层共底;所述液甲烷贮箱(1)设于所述液氧贮箱(2)的上部;所述液氧贮箱(2)内设有低温冷氦气瓶(3),所述低温冷氦气瓶(3)用于为所述液氧贮箱(2)的气枕进行冷氦不加温增压。

2.根据权利要求1所述的增压输送系统,其特征在于,还包括气瓶进气组件(31),所述液氧贮箱(2)设有第一增压气体入口(35),所述气瓶进气组件(31)包括进气管路(311)、气瓶充气开关(312)和充气过滤器(313);所述进气管路(311)一端与所述低温冷氦气瓶(3)连接,另一端穿过所述第一增压气体入口(35)后依次与所述气瓶充气开关(312)和所述充气过滤器(313)连接。

3.根据权利要求2所述的增压输送系统,其特征在于,还包括液氧增压组件,所述液氧增压组件包括液氧增压过滤器(33)和液氧增压控制组件;

4.根据权利要求3所述的增压输送系统,其特征在于,所述液氧增压控制单元(32)的数量为四组,四组所述液氧增压控制单元(32)并列设置。

5.根据权利要求3所述的增压输送系统,其特征在于,还包括液甲烷增压组件,所述液甲烷增压组件包括液甲烷增压过滤器(14)、发动机甲烷加温器(18)和液甲烷增压控制组件;

6.根据权利要求5所述的增压输送系统,其特征在于,所述液甲烷增压控制单元(15)的数量为四组,四组所述液甲烷增压控制单元(15)并列设置。

7.根据权利要求5所述的增压输送系统,其特征在于,还包括二级发动机(4),所述二级发动机(4)包括二级氧泵入口(41)和二级甲烷泵入口(42);所述液甲烷贮箱(1)底部设有甲烷输送管(17),所述甲烷输送管(17)穿过所述液氧贮箱(2)的底部与所述二级甲烷泵入口(42)连通,所述发动机甲烷加温器(18)的入口与所述二级甲烷泵入口(42)连通;所述液氧贮箱(2)底部设有氧输送管(21),所述氧输送管(21)与所述二级氧泵入口(41)连通。

8.根据权利要求7所述的增压输送系统,其特征在于,所述甲烷输送管(17)位于所述液氧贮箱(2)内的部分为无绝热层的单层管结构,位于所述液氧贮箱(2)外的部分为有绝热层的双层结构;所述氧输送管(21)为有绝热层的双层结构;所述液氧增压组件中的管路为有绝热层的双层结构。

9.根据权利要求1所述的增压输送系统,其特征在于,还包括与所述液氧贮箱(2)的气枕连通的氧箱排气阀(22)和与所述液甲烷贮箱(1)的气枕连通的甲烷箱排气阀(19)。

10.一种液氧甲烷运载火箭,其特征在于,包括权利要求1至9任意一项所述的增压输送系统。

技术总结

本技术实施例提供一种液氧甲烷运载火箭及其增压输送系统,所述增压输送系统用于液氧甲烷运载火箭,包括液氧贮箱和液甲烷贮箱,所述液氧贮箱和所述液甲烷贮箱为共底贮箱,所述共底贮箱的共底为单层共底;所述液甲烷贮箱设于所述液氧贮箱的上部;所述液氧贮箱内设有低温冷氦气瓶,所述低温冷氦气瓶用于为所述液氧贮箱的气枕进行冷氦不加温增压。本技术提供的液氧甲烷运载火箭及其增压输送系统通过单层共底的结构设计解决了现有技术中存在的共底贮箱重量较重及火箭的运载能力不足等问题。

技术研发人员:戴华平,沈涌滨

受保护的技术使用者:北京天兵科技有限公司

技术研发日:20230118

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!