一种余热利用汽化器的制作方法

本技术涉及汽化器,特别是一种余热利用汽化器。

背景技术:

1、氢能为世界上最干净的能源,但是氢能的储运问题在短时间内很难完全解决,这使得氨能作为很好的储氢介质被认为是一种十分具有潜力的能源。氨极易液化,便于运输和储存,现有的氨储运方式也是应用了这一特性,即在压力下让氨气液化成液氨储存到液氨罐内。

2、在进行氨能应用相关的研究时,包括氨能对化石燃料的替代,氨的燃烧等,都需要用到氨气。氨的储存状态是液体,使用状态是气体,在这个过程中就需要有专用的汽化器把液氨汽化成氨气。液氨具有较高的汽化潜热,在汽化的过程中需要吸收较多的热量,若汽化器需要额外的热源,就会增加整个系统的能量消耗,降低了系统的效率。因此,非常有必要设计一种余热利用汽化器,通过收集系统中排放的尾气余热,利用蓄热介质进行蓄热,并对液氨进行加热使其汽化到特定的温度。

技术实现思路

1、针对现有技术存在的不足,本实用新型提供一种余热利用汽化器,用于收集利用系统内部的尾气余热。

2、本实用新型提供的技术方案如下:

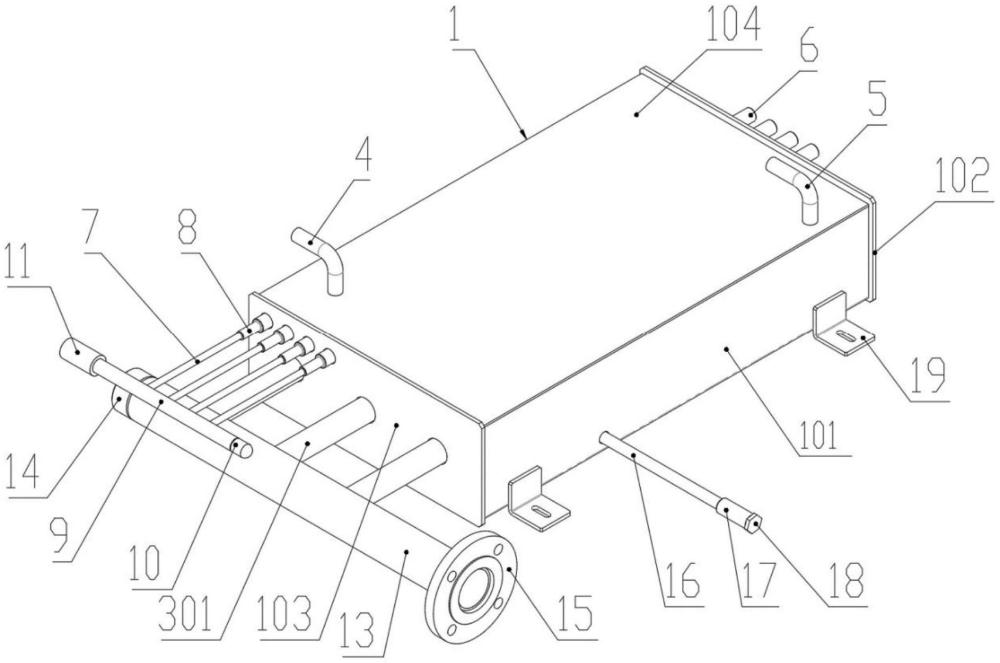

3、一种余热利用汽化器,所述余热利用汽化器包括壳体、盘管、翅片管,所述壳体包括u型壳体、壳体上封板、右封板和左封板,所述壳体内设有壳体腔体,所述壳体腔体内设有蓄热介质所述壳体外部设有保温层;

4、所述壳体上封板上设有进液口和出液口,所述的进液口伸入到壳体腔体的底部,所述的出液口位于壳体腔体的顶部;

5、所述左封板上设有盘管入口和左翅片管;

6、所述右封板上设有盘管出口和右翅片管;

7、所述盘管置于壳体内部,所述盘管的一端与所述盘管入口相连,所述盘管的另一端与所述盘管出口相连;

8、所述盘管入口在壳体外部与进氨支管的一端相连,所述进氨支管的另一端与进氨总管相连;

9、所述进氨总管的一端设有氨路管帽,所述进氨总管的另一端设有总进氨接头;

10、所述翅片管置于壳体内部,所述翅片管包括左翅片管、膨胀节和右翅片管,所述左翅片管的一端与尾路总管中部相连,所述左翅片管的另一端与膨胀节相连,所述右翅片管的一端与膨胀节相连,所述右翅片管的另一端与尾气进口相连;

11、所述尾路总管的一端设有尾路管帽,所述尾路总管的另一端设有尾路法兰;

12、所述翅片管轴心线与所述盘管中心面共面布置,或者所述翅片管轴心线位于所述盘管中心面偏下处。

13、所述u型壳体侧面靠下处设有排液杆,所述排液杆的另一端与排液口相连。

14、进一步的,所述保温层材料为陶瓷纤维毯。

15、进一步的,所述盘管材质为不锈钢,牌号为sus、sus等。

16、进一步的,所述翅片管由管体和翅片组成,所述管体材质为不锈钢,牌号为sus、sus等;所述翅片为螺旋型或者h型,材质为不锈钢牌号为sus、sus等、铝合金或钛合金。

17、进一步的,所述排液口处设有螺纹堵头。

18、进一步的,所述的进液口的下端距离壳体腔体的底部有一定的距离。

19、进一步的,所述蓄热介质为水或乙二醇。

20、进一步的,所述盘管为一根或者多根,其数量根据要汽化的液氨流量和换热面积来确定;所述进氨支管的数量与盘管的数量对应设置。

21、进一步的,所述翅片管为一根或者多根,根据可利用的尾气流量和换热面积来确定。

22、本实用新型的有益效果:

23、1.收集利用系统内部的尾气余热,将这部分热量用于液氨的汽化,避免了系统额外的功率增加,提高了系统的能量利用率;

24、2.液氨汽化管路采用盘管结构,增大换热面积的同时压阻较低;尾气回收管路采用翅片结构,增大换热面积,压阻较小,便于尾气顺利的排出;

25、3.翅片管轴心线与盘管中心面共面布置,或者翅片管轴心线位于盘管中心面偏下处。

26、翅片管内为热介质,盘管内为冷介质,这样设计有利于实现蓄热介质的冷热对流;

27、4.蓄热介质从翅片管处吸热并将热量传递给盘管进行液氨的汽化,其在壳程内部通过冷热对流进行自循环,无需借助外界设备驱动使其循环。

28、5.壳体外面附有保温材料,减少热量的散失。

29、6.蓄热介质设有进液口和排液口,便于定期更换蓄热介质,同时对换热器腔体进行清洗保养等。

30、7.翅片管之间配有膨胀节,可以吸收翅片管吸热膨胀产生的形变量,提升了换热器使用性能的稳定性。

技术特征:

1.一种余热利用汽化器,其特征在于,所述余热利用汽化器包括壳体(1)、盘管(2)、翅片管(3),

2.根据权利要求1所述的一种余热利用汽化器,其特征在于,

3.根据权利要求1所述的一种余热利用汽化器,其特征在于,

4.根据权利要求1所述的一种余热利用汽化器,其特征在于,

5.根据权利要求1所述的一种余热利用汽化器,其特征在于,

6.根据权利要求1所述的一种余热利用汽化器,其特征在于,

7.根据权利要求1所述的一种余热利用汽化器,其特征在于,

8.根据权利要求1所述的一种余热利用汽化器,其特征在于,

9.根据权利要求1所述的一种余热利用汽化器,其特征在于,

技术总结

本技术涉及一种余热利用汽化器,包括壳体和设置在其中的盘管和翅片管,所述壳体包括U型壳体、壳体上封板、右封板和左封板,壳体腔体内设有蓄热介质,壳体外部设有保温层,所述盘管与所述翅片管均置于壳体内部,所述盘管为腰型盘管,所述翅片管包括左翅片管、膨胀节和右翅片管,翅片管轴心线与盘管中心面共面或者偏下处。本技术能收集利用系统内部的尾气余热,将这部分热量用于液氨的汽化,提高了系统的能量利用率;液氨汽化管路采用多组盘管结构,增大换热面积的同时压阻较低;尾气回收管路采用多组翅片结构,增大换热面积,压阻较小,便于尾气顺利的排出;壳体外面附有保温材料,减少热量的散失。

技术研发人员:朱晓慧,陈龙威,王先义,徐大泽,王志伟

受保护的技术使用者:合肥综合性国家科学中心能源研究院(安徽省能源实验室)

技术研发日:20230823

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!