一种LPG智能多用途带泵罐车系统的制作方法

本技术涉及液化石油气,具体是一种lpg智能多用途带泵罐车系统。

背景技术:

1、微管网供气系统是一种小型分布式液化石油气能源供应形式,将原本“瓶装供应,各家储存,自行保管”的供气模式转变为“小型储罐供气,专用槽车配送,能源企业专业管理”的管道供气模式;市面上的带泵罐车一般只能对液化石油气小型储罐进行封闭式卸液,实现液化石油气介质供给,若需要对储罐内液化石油气安全排空,则需要另外的抽液专用槽车,这样导致成本较高;另外,市面上的带泵罐车系统使用不方便、不够智能。

2、因此,有必要做进一步改进。

技术实现思路

1、本实用新型的目的旨在提供一种达到本质安全智能运行、使用方便、用途众多、通信环境自适应、成本低的lpg智能多用途带泵罐车系统,以克服现有技术的不足之处。

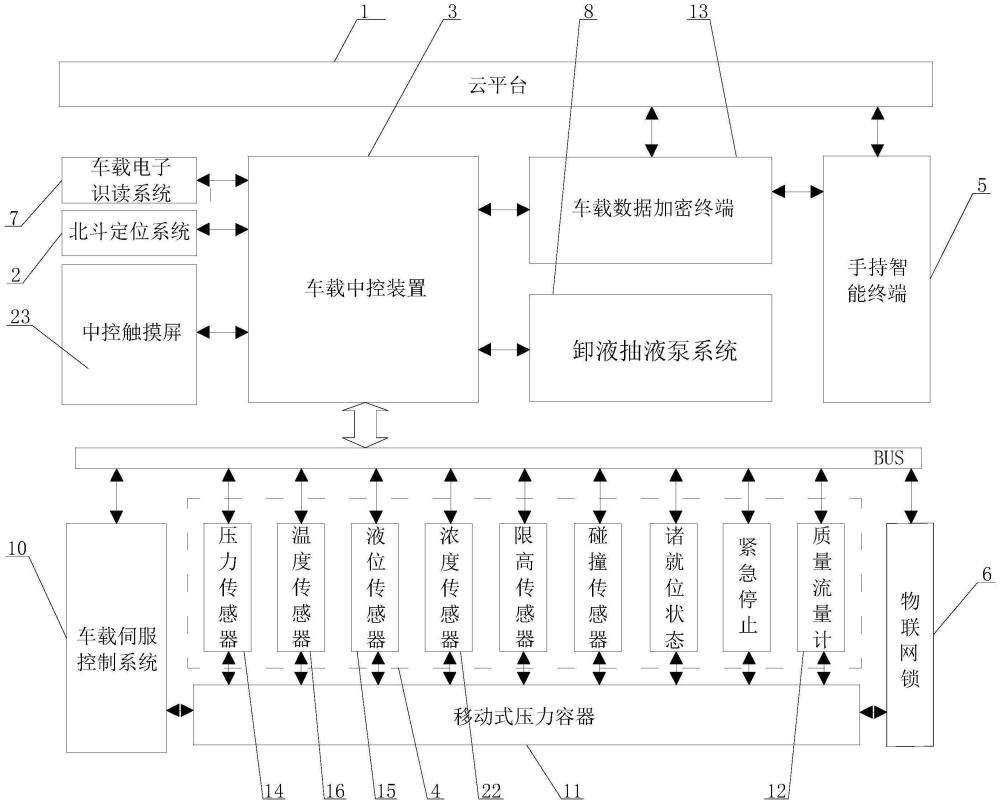

2、按此目的设计的一种lpg智能多用途带泵罐车系统,其特征在于:包括

3、云平台,用于下达卸液或抽液任务、接收卸液或抽液的数据,并记录带泵罐车状态;

4、车载中控装置,用于输入卸液或抽液任务量,并检测实际卸液量或抽液量;

5、车载手持终端,用于接收下达的卸液或抽液任务、接收卸液或抽液的数据;

6、卸液抽液泵系统,用于向储罐卸液或抽液;

7、云平台、车载中控装置、车载手持终端两两相互通信连接,车载中控装置与卸液抽液泵系统通信连接,卸液抽液泵系统包括移动式压力容器、卸液抽液一体泵、充液枪、充液管路和换向控制装置,换向控制装置设置在卸液抽液一体泵上,卸液抽液一体泵通过换向控制装置切换正向工作和反向工作,以实现带泵罐车的卸液和抽液,带泵罐车卸液和抽液时,移动式压力容器、卸液抽液一体泵、充液枪和储罐通过充液管路依次连接。

8、还包括信息化传感器系统,用于检测带泵罐车的lpg压力、lpg液位、lpg温度和可燃气体浓度,并将检测数值发送给车载中控装置,信息化传感器系统与车载中控装置通信连接。

9、信息化传感器系统包括质量流量计,用于测量液化石油气的质量,并将测量数据发送给车载中控装置,车载中控装置应用所采集的质量流量计的数据检测卸液量或抽液量,质量流量计与车载中控装置通信连接。

10、还包括车载电子识读系统,用于完成带泵罐车与储罐的识读匹配并向车载中控装置发送匹配成功信息,车载电子识读系统与车载中控装置通信连接。

11、还包括车载数据加密终端,用于收录车载中控装置的数据并对数据实施加密,车载中控装置与车载数据加密终端之间通过硬件通信连接,车载数据加密终端分别与车载手持终端、云平台之间无线通信连接。

12、车载数据加密终端内设置有数据存储模块,用于通信网络条件不具备时对数据实施临时存储。

13、还包括车载伺服控制系统,用于正向或反向开启卸液抽液一体泵,车载伺服控制系统分别与卸液抽液一体泵、移动式压力容器、车载中控装置通信连接。

14、还包括物联网锁,用于打开或关闭带泵罐车的操作箱门,物联网锁、车载中控装置、车载数据加密终端之间通过硬件通信连接,物联网锁的密码通过车载手持终端推送。

15、卸液抽液泵系统还包括回气枪和回气管路,充液枪、回气枪设置于带泵罐车的操作箱内,带泵罐车卸液和抽液时,移动式压力容器、回气枪和储罐通过回气管路依次连接。

16、本实用新型的罐车卸液抽液泵系统包括移动式压力容器、卸液抽液一体泵、充液枪、充液管路和换向控制装置,卸液抽液一体泵通过换向控制装置切换正向工作和反向工作,加上对充液枪接口和抽液枪接口的统一标准,实现卸液抽液泵系统的同体换向设计,实现同一条枪(即充液枪)和管路在卸液状态时为充液枪和充液管路而在抽液状态时为抽液枪和抽液管路,卸液抽液一体泵在正向工作状态时卸液抽液泵系统为卸液泵系统,在反向工作状态时卸液抽液泵系统为抽液泵系统,使得带泵罐车既具备向液化石油气小型储罐进行封闭式卸液的功能,又具备从液化石油气小型储罐进行封闭式抽液的功能,不需要另外的抽液专用槽车,可降低成本。

17、另外,通过云平台向车载手持终端下达卸液或抽液任务,危运司机接到任务后,通过在车载中控装置上输入卸液或抽液任务量、通过车载手持终端推送的物联网锁的密码打开操作箱门、通过车载电子识读系统自主完成与储罐的识读匹配后,便可启动卸液或抽液作业,整个过程大多数为远程操作,使得带泵罐车系统的使用十分方便;而且通过云平台对卸液或抽液任务进行管理、通过车载手持终端和车载中控装置对系统进行操作,使得带泵罐车系统更智能化。

技术特征:

1.一种lpg智能多用途带泵罐车系统,其特征在于:包括

2.根据权利要求1所述的lpg智能多用途带泵罐车系统,其特征在于:还包括信息化传感器系统(4),用于检测带泵罐车的lpg压力、lpg液位、lpg温度和可燃气体浓度,并将检测数值发送给车载中控装置(3),信息化传感器系统(4)与车载中控装置(3)通信连接。

3.根据权利要求2所述的lpg智能多用途带泵罐车系统,其特征在于:信息化传感器系统(4)包括质量流量计(12),用于测量液化石油气的质量,并将测量数据发送给车载中控装置(3),车载中控装置(3)应用所采集的质量流量计(12)的数据检测卸液量或抽液量,质量流量计(12)与车载中控装置(3)通信连接。

4.根据权利要求1所述的lpg智能多用途带泵罐车系统,其特征在于:还包括车载电子识读系统(7),用于完成带泵罐车与储罐(18)的识读匹配并向车载中控装置(3)发送匹配成功信息,车载电子识读系统(7)与车载中控装置(3)通信连接。

5.根据权利要求1所述的lpg智能多用途带泵罐车系统,其特征在于:还包括车载数据加密终端(13),用于收录车载中控装置(3)的数据并对数据实施加密,车载中控装置(3)与车载数据加密终端(13)之间通过硬件通信连接,车载数据加密终端(13)分别与车载手持终端(5)、云平台(1)之间无线通信连接。

6.根据权利要求5所述的lpg智能多用途带泵罐车系统,其特征在于:车载数据加密终端(13)内设置有数据存储模块,用于通信网络条件不具备时对数据实施临时存储。

7.根据权利要求1所述的lpg智能多用途带泵罐车系统,其特征在于:还包括车载伺服控制系统(10),用于正向或反向开启卸液抽液一体泵(9),车载伺服控制系统(10)分别与卸液抽液一体泵(9)、移动式压力容器(11)、车载中控装置(3)通信连接。

8.根据权利要求1所述的lpg智能多用途带泵罐车系统,其特征在于:还包括物联网锁(6),用于打开或关闭带泵罐车的操作箱门,物联网锁(6)、车载中控装置(3)、车载数据加密终端(13)之间通过硬件通信连接,物联网锁(6)的密码通过车载手持终端(5)推送。

9.根据权利要求8所述的lpg智能多用途带泵罐车系统,其特征在于:卸液抽液泵系统(8)还包括回气枪(20)和回气管路(21),充液枪(17)、回气枪(20)设置于带泵罐车的操作箱内,带泵罐车卸液和抽液时,移动式压力容器(11)、回气枪(20)和储罐(18)通过回气管路(21)依次连接。

技术总结

一种LPG智能多用途带泵罐车系统,包括云平台、车载中控装置、车载手持终端和卸液抽液泵系统,云平台、车载中控装置、车载手持终端两两相互通信连接,车载中控装置与卸液抽液泵系统通信连接,卸液抽液泵系统包括移动式压力容器、卸液抽液一体泵、充液枪、充液管路和换向控制装置,换向控制装置设置在卸液抽液一体泵上,卸液抽液一体泵通过换向控制装置切换正向工作和反向工作,带泵罐车卸液和抽液时,移动式压力容器、卸液抽液一体泵、充液枪和储罐通过充液管路依次连接。本技术的带泵罐车既具备向液化石油气小型储罐进行封闭式卸液的功能,又具备从液化石油气小型储罐进行封闭式抽液的功能,不需要另外的抽液专用槽车,可降低成本。

技术研发人员:熊伟,严超雄,顾春林

受保护的技术使用者:深圳市宏智智能装备有限公司

技术研发日:20231023

技术公布日:2024/9/23

- 还没有人留言评论。精彩留言会获得点赞!