LNG全容储罐施工门洞防渗漏结构的制作方法

本技术涉及lng存储,尤其涉及一种lng全容储罐施工门洞防渗漏结构。

背景技术:

1、lng(液态天然气)全容储罐壁由内罐(九镍钢板)、中间保冷层(膨胀珍珠岩和弹性毡)和外罐(预应力混凝土)组成,外罐的临时施工门洞是lng全容储罐罐壁施工工序中最后一道工序,外罐临时施工门洞传统的设计方法是对临时门洞浇筑的混凝土进行预应力张拉设计。

2、因大型lng全容储罐(16万方及以上体积)投产运营后,其罐内盛装的介质lng温度低(约-162℃)、带有压力(15-25kpa)且lng重量大(7万吨以上),储罐外壁与气态天然气接触。lng全容储罐投产后,气态带压低温天然气非常容易通过lng全容储罐外罐上的临时施工门洞的施工缝处渗漏到外部环境,给生产运营带来巨大安全隐患。

3、因此,需要一种lng全容储罐施工门洞防渗漏结构来解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种lng全容储罐施工门洞防渗漏结构,能够防止气态带压低温天然气从施工门洞的施工缝处渗漏到外部环境,保证生产运营的安全性。

2、为达此目的,本实用新型采用以下技术方案:

3、lng全容储罐施工门洞防渗漏结构,包括:

4、上罐壁混凝土层,与临时门洞的上端面固定连接;

5、下罐壁混凝土层,与临时门洞的下端面固定连接;

6、门洞混凝土层,所述门洞混凝土层位于所述上罐壁混凝土层和所述下罐壁混凝土层之间,所述门洞混凝土层与所述上罐壁混凝土层之间具有第一施工缝,所述门洞混凝土层与所述下罐壁混凝土层之间具有第二施工缝;

7、第一止漏板,嵌设在所述上罐壁混凝土层与所述门洞混凝土层之间,用于封堵所述第一施工缝;

8、第二止漏板,嵌设在所述下罐壁混凝土层与所述门洞混凝土层之间,用于封堵所述第二施工缝。

9、进一步地,所述第一止漏板包括依次连接的第一折弯部、第一连接部和第二折弯部,所述第一折弯部位于所述上罐壁混凝土层中,所述第二折弯部位于所述门洞混凝土层中。

10、进一步地,所述第一止漏板上固定设置有第一加强筋和第二加强筋,所述第一加强筋的一端与所述第一折弯部连接,所述第一加强筋的另一端与所述第一连接部连接,所述第二加强筋的一端与所述第二折弯部连接,所述第二加强筋的另一端与所述第一连接部连接。

11、进一步地,所述第二止漏板包括依次连接的第三折弯部、第二连接部和第四折弯部,所述第三折弯部位于所述下罐壁混凝土层中,所述第四折弯部位于所述门洞混凝土层中。

12、进一步地,所述第二止漏板上固定设置有第三加强筋和第四加强筋,所述第三加强筋的一端与所述第三折弯部连接,所述第三加强筋的另一端与所述第二连接部连接,所述第四加强筋的一端与所述第四折弯部连接,所述第四加强筋的另一端与所述第二连接部连接。

13、进一步地,所述第一止漏板的表面设置有防滑结构。

14、进一步地,所述防滑结构包括结合纹、结合凸起和/或结合凹槽。

15、进一步地,沿所述第一施工缝的延伸方向间隔设置多块所述第一止漏板。

16、进一步地,沿所述第二施工缝的延伸方向间隔设置多块所述第二止漏板。

17、本实用新型的有益效果:

18、本实用新型所提供的一种lng全容储罐施工门洞防渗漏结构,临时门洞的上端面固定浇筑上罐壁混凝土层,在临时门洞的下端面固定浇筑下罐壁混凝土层,在上罐壁混凝土层和下罐壁混凝土层之间浇筑门洞混凝土层,门洞混凝土层与上罐壁混凝土层之间具有第一施工缝,门洞混凝土层与下罐壁混凝土层之间具有第二施工缝,在上罐壁混凝土层与门洞混凝土层之间嵌设第一止漏板,第一止漏板用于封堵第一施工缝,在下罐壁混凝土层与门洞混凝土层之间嵌设第二止漏板,第二止漏板用于封堵第二施工缝。通过设置第一止漏板和第二止漏板,能够有效封堵第一施工缝和第二施工缝。在浇筑的过程中,首先将部分第一止漏板与上罐壁混凝土层一体浇筑,将部分第二止漏板与下罐壁混凝土层一体浇筑,然后浇筑门洞混凝土层,门洞混凝土层与第一止漏板和第二止漏板连接,形成一个完整的整体对临时施工门洞进行有效封堵,从而起到防止气态带压低温天然气从施工门洞的施工缝处渗漏到外部环境,保证生产运营的安全性。

技术特征:

1.lng全容储罐施工门洞防渗漏结构,其特征在于,包括:

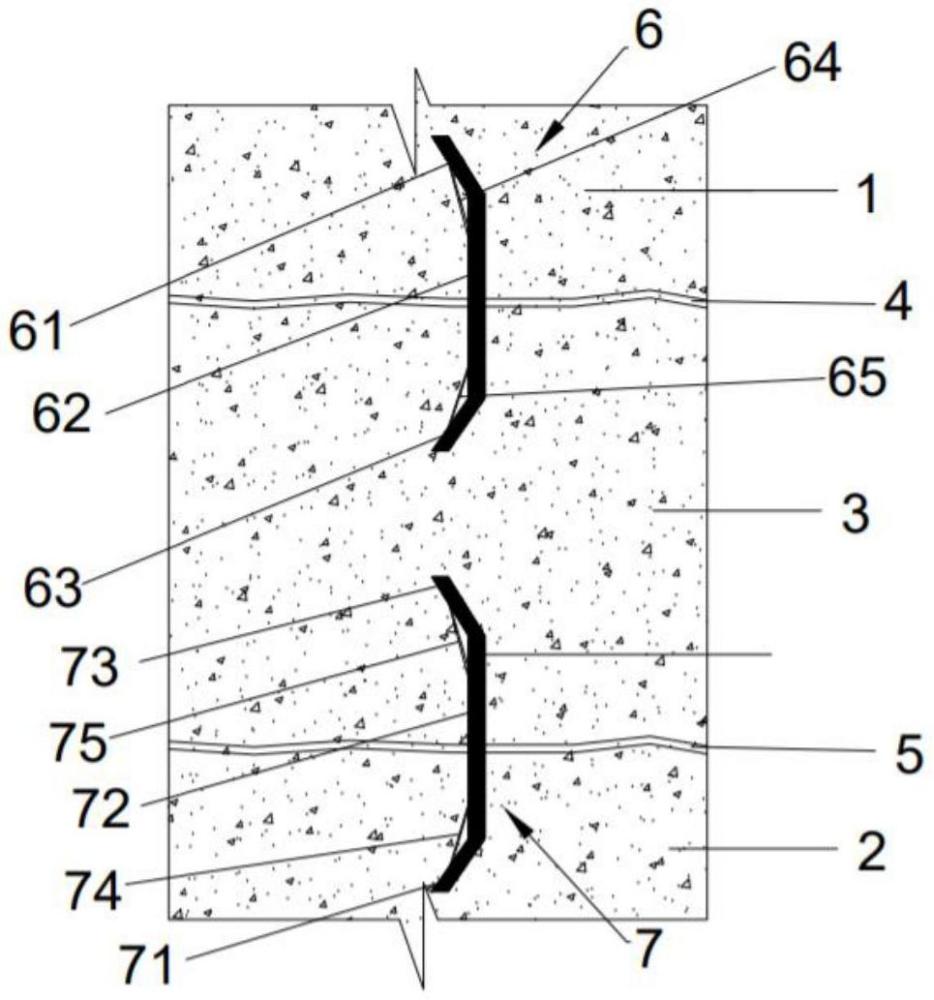

2.根据权利要求1所述的lng全容储罐施工门洞防渗漏结构,其特征在于,所述第一止漏板(6)包括依次连接的第一折弯部(61)、第一连接部(62)和第二折弯部(63),所述第一折弯部(61)位于所述上罐壁混凝土层(1)中,所述第二折弯部(63)位于所述门洞混凝土层(3)中。

3.根据权利要求2所述的lng全容储罐施工门洞防渗漏结构,其特征在于,所述第一止漏板(6)上固定设置有第一加强筋(64)和第二加强筋(65),所述第一加强筋(64)的一端与所述第一折弯部(61)连接,所述第一加强筋(64)的另一端与所述第一连接部(62)连接,所述第二加强筋(65)的一端与所述第二折弯部(63)连接,所述第二加强筋(65)的另一端与所述第一连接部(62)连接。

4.根据权利要求1所述的lng全容储罐施工门洞防渗漏结构,其特征在于,所述第二止漏板(7)包括依次连接的第三折弯部(71)、第二连接部(72)和第四折弯部(73),所述第三折弯部(71)位于所述下罐壁混凝土层(2)中,所述第四折弯部(73)位于所述门洞混凝土层(3)中。

5.根据权利要求4所述的lng全容储罐施工门洞防渗漏结构,其特征在于,所述第二止漏板(7)上固定设置有第三加强筋(74)和第四加强筋(75),所述第三加强筋(74)的一端与所述第三折弯部(71)连接,所述第三加强筋(74)的另一端与所述第二连接部(72)连接,所述第四加强筋(75)的一端与所述第四折弯部(73)连接,所述第四加强筋(75)的另一端与所述第二连接部(72)连接。

6.根据权利要求1所述的lng全容储罐施工门洞防渗漏结构,其特征在于,所述第一止漏板(6)的表面设置有防滑结构。

7.根据权利要求6所述的lng全容储罐施工门洞防渗漏结构,其特征在于,所述防滑结构包括结合纹、结合凸起和/或结合凹槽。

8.根据权利要求1所述的lng全容储罐施工门洞防渗漏结构,其特征在于,沿所述第一施工缝(4)的延伸方向间隔设置多块所述第一止漏板(6)。

9.根据权利要求1所述的lng全容储罐施工门洞防渗漏结构,其特征在于,沿所述第二施工缝(5)的延伸方向间隔设置多块所述第二止漏板(7)。

技术总结

本技术涉及LNG存储技术领域,尤其涉及一种LNG全容储罐施工门洞防渗漏结构,LNG全容储罐施工门洞防渗漏结构包括上罐壁混凝土层,与临时门洞的上端面固定连接;下罐壁混凝土层,与临时门洞的下端面固定连接;门洞混凝土层,所述门洞混凝土层位于所述上罐壁混凝土层和所述下罐壁混凝土层之间,所述门洞混凝土层与所述上罐壁混凝土层之间具有第一施工缝,所述门洞混凝土层与所述下罐壁混凝土层之间具有第二施工缝;第一止漏板,嵌设在所述上罐壁混凝土层与所述门洞混凝土层之间;第二止漏板,嵌设在所述下罐壁混凝土层与所述门洞混凝土层之间。本技术能够防止气态带压低温天然气从施工门洞的施工缝处渗漏到外部环境。

技术研发人员:饶兴东,盖晓峰,王民贵,杨波,谢云根

受保护的技术使用者:协鑫汇东液化天然气如东有限公司

技术研发日:20231123

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!