脱氢装置冲洗油注入系统的制作方法

本技术涉及冲洗油注入,具体为脱氢装置冲洗油注入系统。

背景技术:

1、烷烃脱氢制烯烃一直是石油化工领域的研究热点,烯烃作为重要的化工原料,广泛用于塑料、橡胶、精细化工等多种领域,目前国内外已建成多套烷烃脱氢制烯烃装置。

2、脱氢反应后的烯烃产品气经过产品气油洗冷却塔,需通过注入冲洗油冷却反应后的产品气,并吸收副反应产生的重组分。对于冲洗油的注入,传统工艺是在厂区内设置冲洗油储罐,首先将冲洗油通过冲洗油卸车站,利用卸车泵将冲洗油输送至储罐储存,然后再利用机泵将冲洗油输送至产品气油洗冷却塔。因开车阶段和正常运行阶段冲洗油用量差别较大,因此需分别设置机泵。此工艺有如下弊端:需单独在地面设置储罐,机泵数量多,占地大,能耗高。

技术实现思路

1、根据以上现有技术中的不足,本实用新型的目的是提供一种脱氢装置冲洗油注入系统,通过高位冲洗油储罐直接储存界外输送的冲洗油,并利用高位差产生的压力将冲洗油直接输送至产品气油洗冷却塔(负压或微正压操作),从而减少设备数量,减少占地,并可节能减耗。

2、本实用新型是采用以下的技术方案实现的:

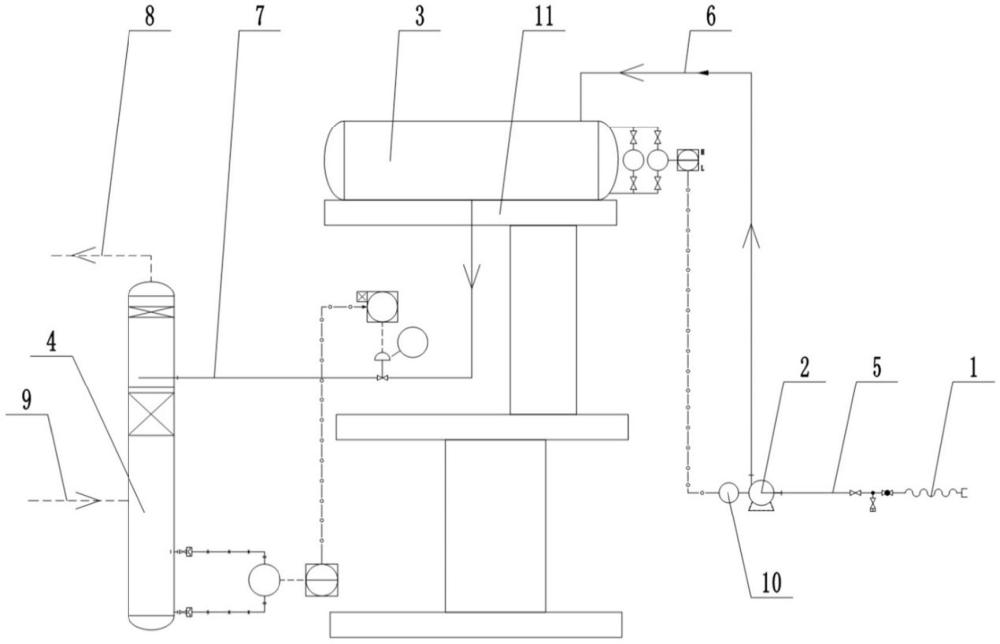

3、所述的脱氢装置冲洗油注入系统,包括冲洗油卸车站、高位冲洗油储罐、产品气油洗冷却塔、冷却塔框架,冲洗油卸车站通过冲洗油卸车泵与高位冲洗油储罐相连,高位冲洗油储罐与产品气油洗冷却塔相连,高位冲洗油储罐位于冷却塔框架上方。

4、冷却塔框架为装置内现有框架,用于整体装置设备的安装与运行。高位冲洗油储罐位于框架最顶端,高于产品气油洗冷却塔。冲洗油依靠重力进入产品气洗油塔。

5、所述的冲洗油卸车站与冲洗油卸车泵之间设有冲洗油卸车管路,冲洗油卸车泵与高位冲洗油储罐之间设有高位冲洗油储罐入口管路。

6、所述的冲洗油卸车泵与高位冲洗油储罐之间设有液位传感器,冲洗油卸车泵为变频泵,液位传感器与冲洗油卸车泵之间通过普通plc连锁。

7、所述的高位冲洗油储罐与产品气油洗冷却塔之间连接有高位冲洗油储罐出口管路,高位冲洗油储罐位于产品气油洗冷却塔上方。

8、所述的高位冲洗油储罐内的液相依靠重力进入至产品气油洗冷却塔中。

9、所述的产品气油洗冷却塔上连接有产品气出冷却塔管道和产品气进冷却塔管道,产品气出冷却塔管道位于产品气进冷却塔管道上方。

10、本实用新型的工作原理为:

11、冲洗油通过槽车输送至冲洗油卸车站,通过卸车泵将冲洗油直接输送至高位冲洗油储罐,利用高位差产生的压力将冲洗油输送至产品气洗油塔(负压或微正压操作),用于后续工艺。其中,冷却塔框架为装置内现有框架,用于整体装置设备的安装与运行。高位冲洗油储罐位于框架最顶端,高于产品气油洗冷却塔。冲洗油依靠重力进入产品气洗油塔。

12、与现有技术相比,本实用新型的有益效果是:

13、采用本实用新型脱氢装置冲洗油注入系统,通过卸车泵将冲洗油直接输送至高位冲洗油储罐,利用高位差产生的压力将冲洗油输送至产品气洗油塔(负压或微正压操作,从而减少设备数量,减少占地,并可节能减耗。以某装置66万吨/年丙烷脱氢为例,采用本实用新型技术,可减少3台机泵,1台储罐,节约用地约300m2。并可减少用电约50000度/年。本系统具有经济效益高、节能减耗效果显著、流程简单、便于控制、操作灵活等优点。

技术特征:

1.一种脱氢装置冲洗油注入系统,其特征在于,包括冲洗油卸车站(1)、高位冲洗油储罐(3)、产品气油洗冷却塔(4)、冷却塔框架(11),冲洗油卸车站(1)通过冲洗油卸车泵(2)与高位冲洗油储罐(3)相连,高位冲洗油储罐(3)与产品气油洗冷却塔(4)相连,高位冲洗油储罐(3)位于冷却塔框架(11)上方。

2.根据权利要求1所述的脱氢装置冲洗油注入系统,其特征在于,所述的冲洗油卸车站(1)与冲洗油卸车泵(2)之间设有冲洗油卸车管路(5),冲洗油卸车泵(2)与高位冲洗油储罐(3)之间设有高位冲洗油储罐入口管路(6)。

3.根据权利要求1所述的脱氢装置冲洗油注入系统,其特征在于,所述的冲洗油卸车泵(2)与高位冲洗油储罐(3)之间设有液位传感器(10),冲洗油卸车泵(2)为变频泵,液位传感器(10)与冲洗油卸车泵(2)之间通过普通plc连锁。

4.根据权利要求1所述的脱氢装置冲洗油注入系统,其特征在于,所述的高位冲洗油储罐(3)与产品气油洗冷却塔(4)之间连接有高位冲洗油储罐出口管路(7),高位冲洗油储罐(3)位于产品气油洗冷却塔(4)上方。

5.根据权利要求4所述的脱氢装置冲洗油注入系统,其特征在于,所述的高位冲洗油储罐(3)内的液相依靠重力进入至产品气油洗冷却塔(4)中。

6.根据权利要求1所述的脱氢装置冲洗油注入系统,其特征在于,所述的产品气油洗冷却塔(4)上连接有产品气出冷却塔管道(8)和产品气进冷却塔管道(9),产品气出冷却塔管道(8)位于产品气进冷却塔管道(9)上方。

技术总结

本技术涉及冲洗油注入技术领域,具体为脱氢装置冲洗油注入系统。所述的脱氢装置冲洗油注入系统,包括冲洗油卸车站、高位冲洗油储罐、产品气油洗冷却塔、冷却塔框架,冲洗油卸车站通过冲洗油卸车泵与高位冲洗油储罐相连,高位冲洗油储罐与产品气油洗冷却塔相连,高位冲洗油储罐位于冷却塔框架上方。本系统通过高位冲洗油储罐直接储存界外输送的冲洗油,并利用高位差产生的压力将冲洗油直接输送至产品气油洗冷却塔(负压或微正压操作),从而减少设备数量,减少占地,并可节能减耗。

技术研发人员:胡超,孙海贤,路文清,李向荣

受保护的技术使用者:山东齐鲁石化工程有限公司

技术研发日:20231229

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!