一种灌装设备及其数据传输方法

本发明涉及制药行业产线自由作业领域,尤其是一种灌装设备及其数据传输方法。

背景技术:

1、制药行业灌装产线中,需根据产品规格的不同,进行不同容量的灌装作业,当前作业中通常设定某一规格的产品进行集中灌装作业,即在一定时间内仅能进行同一规格的产品灌装。同样的,在贴标签作业中,不同规格的产品需对应地贴不同的标签,现状的作业中仍是通过设定的方法进行,一定时间内仅能进行同一规格产品的贴标作业,这类作业方式单一、不灵活。

2、尤其是在小批量生产、多工艺实验过程中,现有的灌装工艺和贴标工艺均不能实现自由作业,一定程度上制约了制药行业的发展。

3、鉴于此,有必要研发一种灌装设备及其数据传输方法,以实现制药行业产线设备中灌装工艺、贴标工艺的自由作业,并能够适用于其他、尤其是多工位、多参数的自动化设备。

技术实现思路

1、本发明需要解决的技术问题是提供一种灌装设备及其数据传输方法,可以自由加工各规格的产品,实现了不同规格产品连续灌装、贴标的作业。

2、为解决上述技术问题,本发明所采用的技术方案是:

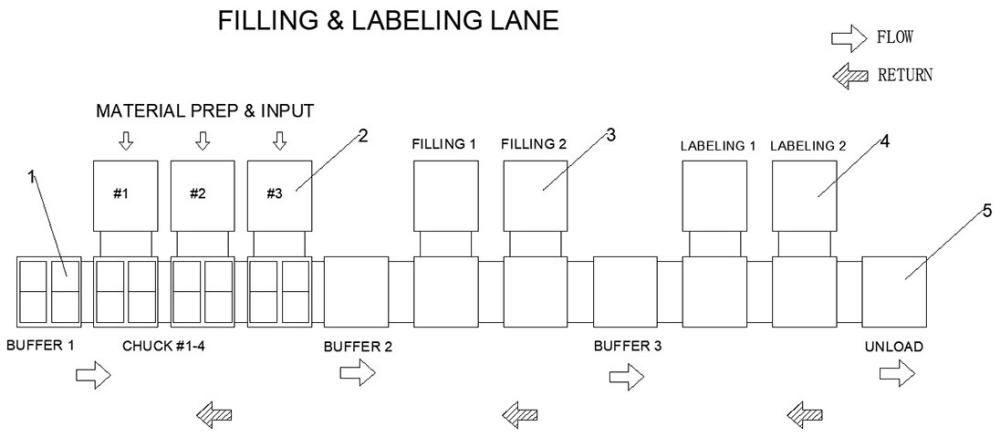

3、一种灌装设备,包括四个载板工位、三个容器装载工位、二个灌装工位、二个贴标工位、一个下料工位、分别设置在四个载板工位上的四块传输载板、上位机及控制程序;传送线体设置为上下2层,正常作业时传输载板从上层线体依次传送作业,下料完成之后,传输载板从下层线体回流、返回至载板工位;并设置有多个暂存工位,用于生产循环时间的调节;灌装作业或贴标作业能够在任意一个空闲的工位实施。

4、本发明技术方案的进一步改进在于:在容器装载工位需要管理的数据包括根据来料进行自动识别的容器代码和传输载板编号;在灌装工位需要管理的数据包括需和容器进行匹配的灌装量;在贴标工位需要管理的数据包括和产品规格匹配的标签代码。

5、本发明技术方案的进一步改进在于:所述四块传输载板上分别设置不同的挡片,在三个容器装载工位、二个灌装工位、二个贴标工位和一个下料工位上均分别设置3个传感器s1、s2、s3,能够检测各传输载板上的挡片,其检测结果符合下记:

6、①s1 on、s2/s3 off时,判定为第一传输载板;

7、②s2 on、s1/s3 off时,判定为第二传输载板;

8、③s1&s2 on、s3 off时,判定为第三传输载板;

9、④s3 on、s1/s2 off时,判定为第四传输载板;

10、⑤其他情况时,载板到位时判定为检测异常。

11、一种灌装设备的数据传输方法,包括以下步骤:

12、s1,上位机设定;

13、在上位机上提前设定各规格的产品参数,并分别定义,即设定多种不同规格容器的作业程序;依次选择需要生产的加工程序、即各工艺,并能够集中设定多批次待加工产品,灌装设备将根据选择的配方序列依次进行生产作业;

14、s2,数据传输:

15、各工艺设定对应了各自的设定地址,同样,各传输载板、灌装工位及贴标工位都分配不同的地址区;

16、三个容器装载工位包括第一容器装载工位、第二容器装载工位和第三容器装载工位;二个灌装工位包括第一灌装工位和第二灌装工位;二个贴标工位包括第一贴标工位和第二贴标工位;四块传输载板包括第一传输载板、第二传输载板、第三传输载板和第四传输载板;

17、控制程序自动判断空闲的传输载板、工位,即能够实现不同工艺的自由作业;各工位通过传感器对传输载板编号的自动读取、判断,进行程序数据的对应发送、接收;数据传输流程为:

18、首先,进行配方选择并设定配方地址d1000~;

19、其次,进行载板地址赋值d100~d499;

20、第三,进行灌装地址赋值d500~d699;贴标地址赋值d700~d899;

21、第四,进行载板地址清零d900~d999;

22、从每次装载开始,任意空闲的传输载板将进入容器装载工位进行作业,装载完成后进入任意空闲的灌装工位、贴标工位,然后从下料工位下料、回流、再次作业。

23、本发明技术方案的进一步改进在于:当选择工艺2、第三传输载板、第一容器装载工位、第二灌装工位及第一贴标工位时,具体数据传输流程如下:

24、s21,上位机选择工艺2,即准备调用工艺2地址d1020~d1023;

25、s22,判定第三传输载板为最近的空闲载板、预备装载使用;第三传输载板进入第一容器装载工位,且第一容器装载工位检测到第三传输载板,则将工艺2参数地址数据传送至第三传输载板地址区,即将d1020~d1023传送至地址d300~d303,工艺参数上传至第三传输载板地址区;

26、s23,装载作业完成,第三传输载板移动至第二灌装工位,且第二灌装工位检测到第三传输载板,则将第三传输载板地址区的灌装参数d300~d301发送至第二灌装工位地址区d600~d601,即灌装参数取得;

27、s24,灌装作业完成,第三传输载板移动至第一贴标工位,且第一贴标工位检测到第三传输载板,则将第三传输载板地址区的贴标参数d302~d303发送至第一贴标工位地址区d702~d703,即贴标参数取得;

28、在流程s21~ s24中,各工位依次取得了对应的加工参数,并实施作业;根据上述作业模式,能够进行任意的工艺、载板、灌装、贴标组合。

29、由于采用了上述技术方案,本发明取得的技术进步是:

30、1、本发明提供了一种基于传输载板的判断方式、数据传输方式,可实现多工艺参数、多工位产品自由上料,能够实现不同工艺的自由作业。

31、2、本发明可实现自动化作业和生产数据的自动管理。

技术特征:

1.一种灌装设备,其特征在于:包括四个载板工位(1)、三个容器装载工位(2)、二个灌装工位(3)、二个贴标工位(4)、一个下料工位(5)、分别设置在四个载板工位(1)上的四块传输载板、上位机及控制程序;传送线体设置为上下2层,正常作业时传输载板从上层线体依次传送作业,下料完成之后,传输载板从下层线体回流、返回至载板工位(1);并设置有多个暂存工位,用于生产循环时间的调节;灌装作业或贴标作业能够在任意一个空闲的工位实施。

2.根据权利要求1所述的一种灌装设备,其特征在于:在容器装载工位(2)需要管理的数据包括根据来料进行自动识别的容器代码和传输载板编号;在灌装工位(3)需要管理的数据包括需和容器进行匹配的灌装量;在贴标工位(4)需要管理的数据包括和产品规格匹配的标签代码。

3.根据权利要求1所述的一种灌装设备,其特征在于:所述四块传输载板上分别设置不同的挡片,在三个容器装载工位(2)、二个灌装工位(3)、二个贴标工位(4)和一个下料工位(5)上均分别设置3个传感器s1、s2、s3,能够检测各传输载板上的挡片,其检测结果符合下记:

4.一种灌装设备的数据传输方法,其特征在于:由权利要求1~3任意一项所述的灌装设备执行,包括以下步骤:

5.根据权利要求4所述的一种灌装设备的数据传输方法,其特征在于:当选择工艺2、第三传输载板、第一容器装载工位、第二灌装工位及第一贴标工位时,具体数据传输流程如下:

技术总结

本发明公开了一种灌装设备及其数据传输方法,属于制药行业产线作业领域,设备包括四个载板工位、三个容器装载工位、二个灌装工位、二个贴标工位、一个下料工位、分别设置在四个载板工位上的四块传输载板、上位机及控制程序;传送线体设置为上下2层,正常作业时传输载板从上层线体依次传送作业,下料完成之后,传输载板从下层线体回流、返回至载板工位;并设置有多个暂存工位,用于生产循环时间的调节;灌装作业或贴标作业能够在任意一个空闲的工位实施;方法包括上位机设定和数据传输。本发明能够实现不同工艺的自由作业;各工位通过传感器对载板号的自动读取、判断,进行程序数据的对应发送、接收,实现了不同规格产品连续灌装、贴标的作业。

技术研发人员:张文娟,梁瑞旭,阎萌,容旭巍,高朋博,赵金,田粒卜,刘风

受保护的技术使用者:石家庄学院

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!