一种无气氨缓冲分离罐的液氨气化工艺的制作方法

本发明涉及液氨气化,具体为一种无气氨缓冲分离罐的液氨气化工艺。

背景技术:

1、常规液氨气化是指将液态氨减压后加热转化为气态氨的过程,通常从中压液氨缓冲贮槽中引出液氨,通过减压阀控制减压后送入热水水浴盘管加热,盘管内气液氨被热水槽内热水加热完全气化,随后通过氨缓冲分离罐分离杂质后控制向外输送使用,热水槽温度靠蒸汽或电加热维持稳定。

2、气氨缓冲分离罐体积小,缓冲能力有限,而且需要定期清污,液氨气化需要消耗高品位的蒸汽,故而提出一种无气氨缓冲分离罐的液氨气化工艺来解决上述问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种无气氨缓冲分离罐的液氨气化工艺,具备能耗低、供气稳定、气氨品质好、占地省、维护工作量少等优点,取消了传统工艺需要配备的气氨缓冲分离罐,热水浴液氨蒸发器,仅增加一台小巧的加热器。

3、新工艺可利用低温余热,甚至循环冷却水也可以,因此加热能耗基本为零。加热介质如果温度低于40℃,可以不加任何控制,系统不会出现超温超压问题。

4、由于加热整个液氨缓冲槽中的液氨,热容量极大,就是用高温加热介质,也不容易出现超温超压现象。

5、由于是在液氨常温相平衡状态下加热,加热介质也没有低温冻结的可能。

6、控制简单、无需消耗能源、常温体系、不新增设备占地,很大的中压气氨缓冲空间是原设计低压缓冲罐百倍千倍的缓冲容量,大大降低用气工序的控制要求。

7、(二)技术方案

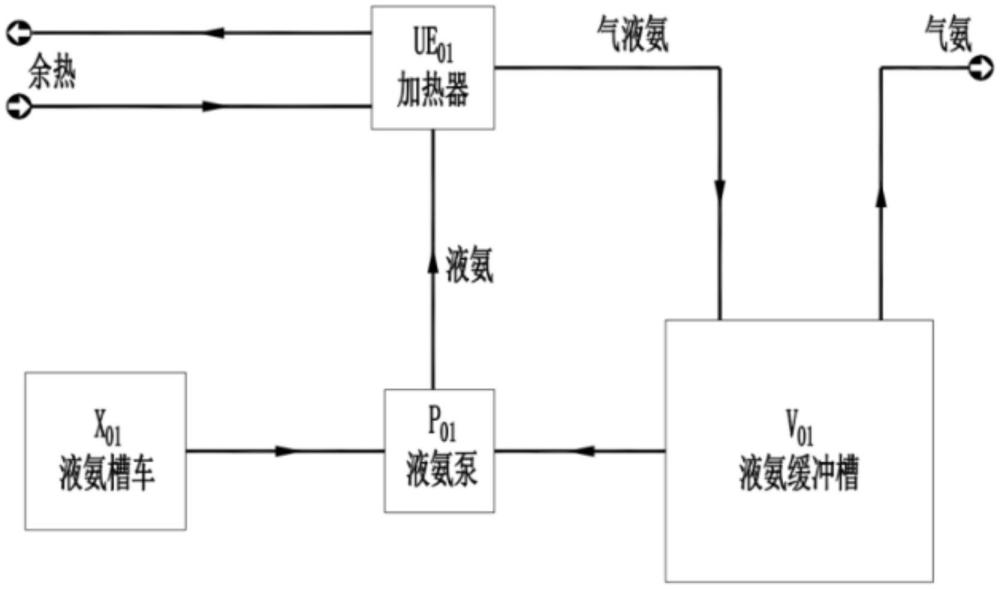

8、为实现上述目的,本发明提供如下技术方案:一种无气氨缓冲分离罐的液氨气化工艺,包括以下步骤:

9、1)启动液氨泵循环,从液氨贮槽中抽液氨通过加热器返回液氨贮槽;

10、2)打开加热介质调节阀,向加热器输送加热介质,控制液氨贮槽的压力0.6~1.5mpa,加热后的液氨部分气化,气液混合物在液氨贮槽中闪蒸分离,气氨可通过气相接管向外工序输送;

11、3)液氨中的杂质留存在液氨贮槽液相中,自然沉淀分离,外送的气氨品质远高于传统工艺;

12、4)加热介质可以是低温余热介质,还可以是常用的循环冷却水,不需要消耗能源;

13、5)自动控制:

14、用加热介质流量调节液氨贮槽的压力,简单的单回路控制,如果采用循环水加热或温度不超过40℃余热加热,则不需要控制;

15、液氨贮槽的液位报警,当低液位时,需要从液氨槽车向液氨缓冲槽补充液氨,液氨泵停止液氨槽车中抽送,而是改抽送液氨槽车的液氨经加热器送入液氨贮槽;

16、液氨槽车过氨到液氨贮槽,也可能采用压缩机方案,即氨气压缩机抽取液氨贮槽的气相氨,增压后送液氨槽车将槽车内液氨压送,经加热器送入液氨贮槽,这里液氨循环泵可停止运行。补充液氨的过程不需要停止加热。

17、以上均在自动控制装置协调中。

18、气氨的用量由用气氨工序决定,本工艺不需要控制;

19、(三)有益效果

20、与现有技术相比,本发明提供了一种无气氨缓冲分离罐的液氨气化工艺,具备以下有益效果:

21、该无气氨缓冲分离罐的液氨气化工艺,实现了常温介质加热,系统无超温超压可能性,而且采用循环冷却水加热,不需要消耗能源,还能降低循环水温度,加热器几乎不占地,降低生产线的空间占用,相当于取消了传统工艺的气氨缓冲罐、水浴加热器及控制系统,利用液氨缓冲槽分离、缓冲,温度压力稳定性好,气氨洁净度高,系统安全性高。

技术特征:

1.一种全新的液氨气化工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种无气氨缓冲分离罐的液氨气化工艺,其特征在于,所述液氨缓冲槽上安装有液位传感器、温度传感器,通过plc或dcs控制液氨补充量及加热器输入热量,加热介质管路、液氨缓冲槽液氨进出及气氨输出管路上均装有切断阀,与sis系统相连,当系统出现相关异常而系统自动控制无法制约时,sis系统可关闭相关阀门保障系统安全。

3.根据权利要求1所述的一种无气氨缓冲分离罐的液氨气化工艺,其特征在于,用于加热液氨的热源可以是20-80℃或更高温度的余热介质。

4.根据权利要求1所述的一种无气氨缓冲分离罐的液氨气化工艺,其特征在于,所述液氨泵无论是抽取槽车中的液氨或抽缓冲槽中液氨,均通过加热器送入缓冲槽中。

技术总结

本发明涉及一种新型的液氨气化工艺,属于液氨气化技术领域,包括以下步骤:1)液氨泵二用,既可抽液氨槽车中的液氨到液氨贮槽,也抽液氨贮槽中的液氨通过加热器循环;2)液氨经过由常温或低温介质加热液氨,升温后液氨进入贮槽后会闪蒸出气氨,气氨可以直接从液氨缓冲槽中引出送气氨使用工序连续使用。实现了常温介质加热,系统无超温超压可能性,而且采用循环冷却水加热,不需要消耗能源,还能降低循环水温度,加热器几乎不占地,降低生产线的空间占用,相当于取消了传统工艺的气氨缓冲罐、水浴加热器及控制系统,利用液氨缓冲槽分离、缓冲,温度压力稳定性好,气氨洁净度高,系统安全性高。

技术研发人员:刘亮威

受保护的技术使用者:江苏楷鼎环保装备有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!