用于检验轴的磨削烧伤的方法与流程

1.本发明涉及一种用于检验轴的磨削烧伤的方法。

背景技术:

2.轴类部件在其加工过程中产生的磨削烧伤对于其产品性质有着重大 影响。尤其,曲轴的磨削烧伤会导致发动机失效。因此对轴类部件磨削烧 伤的检验至关重要。为了识别出这种缺陷,通常采用传统的酸腐蚀和电腐 蚀检验法,然而此类方法对轻微的磨削烧伤不敏感。此外,也可通过检测 轴类部件的残余应力对磨削烧伤进行评价,然而这种方法会对轴类部件造 成损坏,因此不能直接应用于检验轴类部件的磨削烧伤。

技术实现要素:

3.为解决上述技术问题,本发明提出一种检验轴的磨削烧伤的方法, 所述方法包括以下步骤:a)利用巴克豪森噪声仪检测同一型号多个轴, 选取多个巴克豪森噪声值(bhn),其中,所述检测在所述多个轴的同一 轴向部位进行,b)针对所选取的每个巴克豪森值确定相应的残余应力值 (xrd),c)对所得到的巴克豪森噪声值和相应的残余应力值的所有数据 对进行线性回归拟合,确定巴克豪森噪声值和残余应力值之间的相关性, d)对所述型号的待检验的轴测量巴克豪森噪声值并结合通过步骤a)至c) 所确定的相关性判定轴的磨削烧伤。

4.有利的是,有针对性地调整磨削参数制造出烧伤的轴,将所述烧伤 的轴用于步骤a)至c)。

5.优选的是,所述磨削参数包括磨削过程中的冷却速度、砂轮的进给 速度、砂轮的转速、砂轮的颗粒度。

6.有利的是,所述多个巴克豪森噪声值包括最大巴克豪森噪声值。

7.有利的是,针对所述多个轴的不同轴向部位进行步骤a)至c),从 而分别得到相应的相关性。

8.有利的是,所述检测在轴的不同加工阶段进行。

9.有利的是,所述所有数据对至少包括十个数据对。

10.有利的是,所述测量在所述轴完成磨削加工之后进行。

11.有利的是,其特征在于,所述轴为曲轴。

12.根据本发明的检验轴的磨削烧伤的方法采用巴克豪森噪声仪联合残 余应力分析仪创建了残余应力和巴克豪森噪声值的关系,从而能够无损地 获知待检验的轴的残余应力,从而检验磨削烧伤。这种检验方法相较于传 统的酸腐蚀和电腐蚀能够更准确地判定和更敏感地检验出磨削烧伤。

附图说明

13.以下结合附图详细阐述根据本发明的实施例。附图示出:

14.图1曲轴的巴克豪森噪声值和残余应力值的选取;

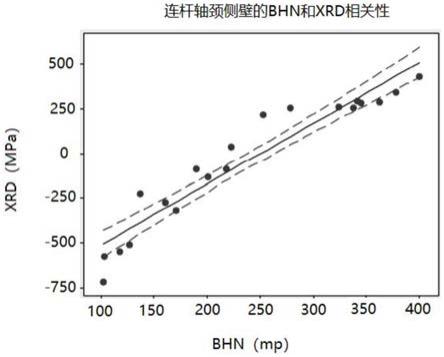

15.图2曲轴的巴克豪森噪声值与残余应力值的相关曲线。

16.在附图中,相同或功能相同的部件标以相同的附图标记。附图中所 示的实施例仅为示意性表示并且不必然显示各部件之间的尺寸比例关系。 此外,实施例不对本发明的范围起限制作用。

具体实施方式

17.本发明以检验曲轴的磨削烧伤为实施例。根据本发明,利用巴克豪 森噪声仪检测同一型号多个曲轴,从而得到大量巴克豪森噪声数据。所述 检测可以在曲轴加工的不同阶段、例如在曲轴完成磨削加工之后或在曲轴 完成抛光之后等分别进行。此外,也可以对曲轴的不同部位进行检测。在 此,检测部位可以为曲轴主轴颈或连杆轴颈的外圆、圆角或侧壁等。

18.图1上部示出对连杆轴颈1的侧壁进行检测所得到的巴克豪森噪声 曲线,其中,横轴代表曲轴旋转的角度,纵轴代表巴克豪森噪声值。在图 1所示的巴克豪森噪声曲线中选取多个点(例如bhn1=341mp, bhn2=278mp,bhn3=253mp)、优选包括噪声值最大(bhn1)的点并确 定曲轴上由所选取的点所代表的位置。

19.然后对曲轴上的这些位置进行残余应力检测,得到如图1中部所示 的三个残余应力曲线图。在这些曲线图中可见:

20.对于bhn1=341mp,深度为0.05mm处残余应力最大值约为 xrd1=290mpa;

21.对于bhn2=278mp,深度为0.05mm处残余应力最大值约为 xrd2=254.5mpa;

22.对于bhn3=253mp,深度为0.09mm处残余应力最大值约为 xrd3=213.2mpa。

23.由此确定出三对巴克豪森噪声值与残余应力值(bhn1,xrd1), (bhn2,xrd2),(bhn3,xrd3)。

24.在此应指出的是,在同一曲轴的某一部位、例如连杆轴颈1的巴克 豪森噪声曲线上也可以选取多于3个或少于3个点,只要满足最终选取的 大量巴克豪森噪声值能够尽可能均匀、分散即可。优选的是,这些巴克豪 森噪声值中包括最大值。

25.此外,为了使最终确定的巴克豪森噪声值与残余应力值的相关曲线 尽可能地反映曲轴的实际特性,也可以在磨削工艺中有针对性地调整磨削 参数制造出烧伤的曲轴并且对这些曲轴进行上述检测获得其(bhn,xrd) 数据。在此,可选的磨削参数包括:磨削过程中的冷却速度、砂轮的进给 速度、砂轮的转速、砂轮的颗粒度等。由此能够得到具有不同磨削烧伤的 曲轴,从而其巴克豪森噪声值能够覆盖不同的更广泛的数值范围。

26.图2示出对同一型号多个曲轴的所有连杆轴颈侧壁进行检测所得到 的所有(bhn,xrd)数据并且通过线性回归建立巴克豪森噪声值与残余 应力值之间的关系。图2中的拟合曲线由20对(bhn,xrd)数据得到, 并且具有90%的线性拟合相关系数。也可以通过更多或者更少的数据进行 线性回归,例如检测获得40对数据,在这种情况下80%的线性拟合相关 系数也是可接受的。然而,为确保巴克豪森噪声值与残余应力值之间相关 曲线的可靠性,数据的数量应大于10对。

27.根据实际需要,可以对曲轴的不同轴向部位、例如曲轴主轴颈或连 杆轴颈的外圆、圆角或侧壁等进行上述步骤,从而分别得到相应的相关曲 线。

28.最后,按照根据本发明的方法,在完成曲轴磨削加工之后,采用巴 克豪森噪声仪对曲轴的不同部位进行无损的巴克豪森噪声值,结合所确定 的巴克豪森噪声值与残余应力值之间的相关性,从而判定曲轴的磨削烧伤。

29.以上实施例仅用于示例性地阐述本发明,但本发明并不限于所述实 施例。尤其,根据本发明的直线度检测卡板不仅仅用于曲轴,而是可以通 用于其他类似的轴类部件的直线度控制。在所述实施例的基础上,本领域 的技术人员能够对本说明书中所阐释的特征进行任意修改、替换或组合而 不脱离本发明的保护范围。

技术特征:

1.一种用于检验轴的磨削烧伤的方法,所述方法包括以下步骤:a)利用巴克豪森噪声仪检测同一型号多个轴,选取多个巴克豪森噪声值,其中,所述检测在所述多个轴的同一轴向部位进行,b)针对所选取的每个巴克豪森值确定相应的残余应力值,c)对所得到的巴克豪森噪声值和相应的残余应力值的所有数据对进行线性回归拟合,确定巴克豪森噪声值和残余应力值之间的相关性,d)对所述型号的待检验的轴测量巴克豪森噪声值并结合通过步骤a)至c)所确定的相关性判定所述轴的磨削烧伤。2.根据权利要求1所述的方法,其特征在于,有针对性地调整磨削参数制造出烧伤的轴,将所述烧伤的轴用于步骤a)至c)。3.根据权利要求2所述的方法,其特征在于,所述磨削参数包括磨削过程中的冷却速度、砂轮的进给速度、砂轮的转速、砂轮的颗粒度。4.根据权利要求1至3中任一项所述的方法,其特征在于,所述多个巴克豪森噪声值包括最大巴克豪森噪声值。5.根据权利要求1至3中任一项所述的方法,其特征在于,针对所述多个轴的不同轴向部位进行步骤a)至c),从而分别得到相应的相关性。6.根据权利要求1至3中任一项所述的方法,其特征在于,所述检测在轴的不同加工阶段进行。7.根据权利要求1至3中任一项所述的方法,其特征在于,所述所有数据对至少包括十个数据对。8.根据权利要求1至3中任一项所述的方法,其特征在于,所述测量在所述轴完成磨削加工之后进行。9.根据权利要求1至3中任一项所述的方法,其特征在于,所述轴为曲轴。

技术总结

本发明涉及一种用于检验轴的磨削烧伤的方法,所述方法包括以下步骤:a)利用巴克豪森噪声仪检测同一型号多个轴,选取多个巴克豪森噪声值,其中,所述检测在所述多个轴的同一轴向部位进行,b)针对所选取的每个巴克豪森值确定相应的残余应力值,c)对所得到的巴克豪森噪声值和相应的残余应力值的所有数据对进行线性回归拟合,确定巴克豪森噪声值和残余应力值之间的相关性,d)对所述型号的待检验的轴测量巴克豪森噪声值并结合所确定的相关性判定轴的磨削烧伤。的磨削烧伤。的磨削烧伤。

技术研发人员:曹诲 崔凤玉 R

受保护的技术使用者:蒂森克虏伯股份公司

技术研发日:2020.05.15

技术公布日:2021/12/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1