弹簧检测机的制作方法

1.本发明涉及铁路车辆检修技术领域,特别是涉及铁路车辆弹簧的检修设备。

背景技术:

2.在铁路车辆弹簧检修过程中,以往没有专用检测类设备,弹簧的检测一般采用简易工装来完成,弹簧的高度一般采用卷尺人工测量,其误差大,测量精度根本没有办法保证,从而造成弹簧检修质量不高,检修效率低等问题。

技术实现要素:

3.本发明的目的是提供一种弹簧检测机,以解决上述现有技术存在的问题,能够实现铁路车辆的弹簧检测自动化作业,充分实现检测设备专业化,提高检修效率,提升检修质量。

4.为实现上述目的,本发明提供了如下方案:

5.本发明提供一种弹簧检测机,整机由弹簧检测机主机框架(1)、检测驱动装置(2)、弹簧定位机构(3)、位移检测传感器(4)、测力装置(5)、控制系统(6)组成;所述的弹簧检测机主机框架(1)采用方钢管焊接的柜式结构,其四周安装有压型的钢制门板,其采用上下两层结构,上层为弹簧检测区,下层为检测驱动装置(2)的安装区,中间为20mm厚钢板将上下两层隔开;所述的检测驱动装置(2)由驱动气缸以及气缸两侧的定位导杆组成,气缸上侧端盖以及导杆的导向套安装在弹簧检测机主机框架(1)中间的钢板上,气缸的鞲鞴以及导向杆上部穿过弹簧检测机主机框架(1)中间钢板与弹簧定位机构(3)相连接,气缸鞲鞴动作带动弹簧定位机构(3)上下移动,导向杆确保弹簧定位机构(3)上下移动过程中不会出现偏移旋转问题;所述的弹簧定位机构(3)是根据弹簧的内外直径在一块厚度为40mm的钢板上加工出的带定位凹槽的结构平板,其下部连接检测驱动装置(2)的气缸鞲鞴以及导向杆,其左侧上侧与位移检测传感器(4)测量头相连接;所述的位移检测传感器(4)壳体固定在弹簧检测机主机框架(1)顶部的钢板上,其测量头与弹簧定位机构(3)相连接,弹簧定位机构(3)上下移动带动位移检测传感器(4)测量头移动从而计算出弹簧的高度值;所述的测力装置(5)安装在弹簧检测机主机框架(1)顶部的钢板上,其由测力传感器以及传感器下部的弹簧导向机构组成,其中心线与检测驱动装置(2)的气缸以及弹簧定位机构(3)中心线重合,检测驱动装置(2)的气缸带动弹簧定位机构(3)托举弹簧向上移动使弹簧压紧测力装置(5)从而实现弹簧压力的测量;所述的控制系统(6)是由控制柜以及里边安装的计算机与信号采集板卡组成,信号采集板卡通过信号线缆与位移检测传感器(4)、测力装置(5)的压力传感器连接,根据位移检测传感器(4)、测力装置(5)的压力传感器反馈的信号进行换算来判断弹簧是否合格。

6.本发明相对于现有技术取得了以下有益技术效果:

7.本发明的目的是提供一种弹簧检测机,以解决上述现有技术存在的问题,能够实现铁路车辆的弹簧检测自动化作业,充分实现检测设备专业化,提高检修效率,提升检修质

量。

附图说明

8.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

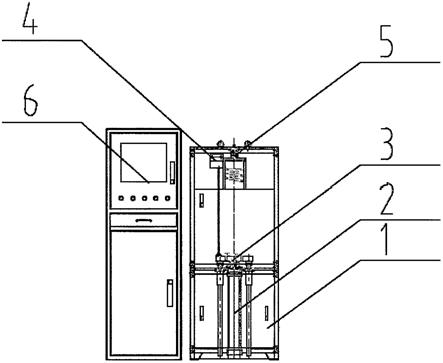

9.图1为本发明中弹簧检测机的正视图;

10.图中:1-弹簧检测机主机框架、2-检测驱动装置、3-弹簧定位机构、4-位移检测传感器、5-测力装置、6-控制系统。

具体实施方式

11.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

12.请参阅附图1整机有弹簧检测机主机框架(1)、检测驱动装置(2)、弹簧定位机构(3)、位移检测传感器(4)、测力装置(5)、控制系统(6)、组成;所述的弹簧检测机主机框架(1)采用方钢管焊接的柜式结构,其四周安装有压型的钢制门板,其采用上下两层结构,上层为弹簧检测区,下层为检测驱动装置(2)的安装区,中间为20mm厚钢板将上下两层隔开;所述的检测驱动装置(2)由驱动气缸以及气缸两侧的定位导杆组成,气缸上侧端盖以及导杆的导向套安装在弹簧检测机主机框架(1)中间的钢板上,气缸的鞲鞴以及导向杆上部穿过弹簧检测机主机框架(1)中间钢板与弹簧定位机构(3)相连接,气缸鞲鞴动作带动弹簧定位机构(3)上下移动,导向杆确保弹簧定位机构(3)上下移动过程中不会出现偏移旋转问题;所述的弹簧定位机构(3)是根据弹簧的内外直径在一块厚度为40mm的钢板上加工出的带定位凹槽的结构平板,其下部连接检测驱动装置(2)的气缸鞲鞴以及导向杆,其左侧上侧与位移检测传感器(4)测量头相连接;所述的位移检测传感器(4)壳体固定在弹簧检测机主机框架(1)顶部的钢板上,其测量头与弹簧定位机构(3)相连接,弹簧定位机构(3)上下移动带动位移检测传感器(4)测量头移动从而计算出弹簧的高度值;所述的测力装置(5)安装在弹簧检测机主机框架(1)顶部的钢板上,其由测力传感器以及传感器下部的弹簧导向机构组成,其中心线与检测驱动装置(2)的气缸以及弹簧定位机构(3)中心线重合,检测驱动装置(2)的气缸带动弹簧定位机构(3)托举弹簧向上移动使弹簧压紧测力装置(5)从而实现弹簧压力的测量;所述的控制系统(6)是由控制柜以及里边安装的计算机与信号采集板卡组成,信号采集板卡通过信号线缆与位移检测传感器(4)、测力装置(5)的压力传感器连接,根据位移检测传感器(4)、测力装置(5)的压力传感器反馈的信号进行换算来判断弹簧是否合格。

13.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理

解为对本发明的限制。

技术特征:

1.一种弹簧检测机,其特征是:整机由弹簧检测机主机框架(1)、检测驱动装置(2)、弹簧定位机构(3)、位移检测传感器(4)、测力装置(5)、控制系统(6)组成;所述的弹簧检测机主机框架(1)采用方钢管焊接的柜式结构,其四周安装有压型的钢制门板,其采用上下两层结构,上层为弹簧检测区,下层为检测驱动装置(2)的安装区,中间为20mm厚钢板将上下两层隔开;所述的检测驱动装置(2)由驱动气缸以及气缸两侧的定位导杆组成,气缸上侧端盖以及导杆的导向套安装在弹簧检测机主机框架(1)中间的钢板上,气缸的鞲鞴以及导向杆上部穿过弹簧检测机主机框架(1)中间钢板与弹簧定位机构(3)相连接,气缸鞲鞴动作带动弹簧定位机构(3)上下移动,导向杆确保弹簧定位机构(3)上下移动过程中不会出现偏移旋转问题;所述的弹簧定位机构(3)是根据弹簧的内外直径在一块厚度为40mm的钢板上加工出的带定位凹槽的结构平板,其下部连接检测驱动装置(2)的气缸鞲鞴以及导向杆,其左侧上侧与位移检测传感器(4)测量头相连接;所述的位移检测传感器(4)壳体固定在弹簧检测机主机框架(1)顶部的钢板上,其测量头与弹簧定位机构(3)相连接,弹簧定位机构(3)上下移动带动位移检测传感器(4)测量头移动从而计算出弹簧的高度值;所述的测力装置(5)安装在弹簧检测机主机框架(1)顶部的钢板上,其由测力传感器以及传感器下部的弹簧导向机构组成,其中心线与检测驱动装置(2)的气缸以及弹簧定位机构(3)中心线重合,检测驱动装置(2)的气缸带动弹簧定位机构(3)托举弹簧向上移动使弹簧压紧测力装置(5)从而实现弹簧压力的测量;所述的控制系统(6)是由控制柜以及里边安装的计算机与信号采集板卡组成,信号采集板卡通过信号线缆与位移检测传感器(4)、测力装置(5)的压力传感器连接,根据位移检测传感器(4)、测力装置(5)的压力传感器反馈的信号进行换算来判断弹簧是否合格。

技术总结

本发明公开了一种弹簧检测机,整机由弹簧检测机主机框架(1)、检测驱动装置(2)、弹簧定位机构(3)、位移检测传感器(4)、测力装置(5)、控制系统(6)组成,本发明提供的弹簧检测机,设备实现铁路车辆各种弹簧的自动检测,极大的提高了铁路车辆弹簧的检修质量与检修效率。高了铁路车辆弹簧的检修质量与检修效率。高了铁路车辆弹簧的检修质量与检修效率。

技术研发人员:罗玉胜 蒲宗礼 谭兆海 魏其琼 刘晓霞 张立文 李育林 贾锐 胡元杰 王远新 刘鹏飞 姚春刚 程新桓 谭鹏远

受保护的技术使用者:中国铁路兰州局集团有限公司

技术研发日:2020.10.19

技术公布日:2022/4/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1