一种用于智能生产线的全麦粉生产质量检测系统的制作方法

1.本发明涉及智能生产线用的质量监测技术领域,具体为一种用于智能生产线的全麦粉生产质量检测系统。

背景技术:

2.根据世界卫生组织的定义,食品安全问题是“食物中有毒、有害物质对人体健康影响的公共卫生问题”;食品安全要求食品对人体健康造成急性或慢性损害的所有危险都不存在,是一个绝对的概念,降低疾病隐患,防范食物中毒的一个跨学科领域。食品安全,不存在可能损害或威胁人体健康的有毒有害物质以导致消费者病亡或者危及消费者及其后代的隐患。该概念表明,食品安全既包括生产的安全,也包括经营的安全;既包括结果的安全,也包括过程的安全;既包括现实的安全,也包括未来的安全。

3.在全麦粉的生产中,全麦粉的质量问题也至关重要,同时全麦粉生产线也会存在影响质量的问题,但是在现有技术中,不能够对全麦粉的生产线和全麦粉的质量均进行检测,导致全麦粉的不合格率上升。

技术实现要素:

4.本发明的目的就在于提出一种用于智能生产线的全麦粉生产质量检测系统,通过时间试验单元对通过生产线的全麦粉的发酵时间进行试验,对全麦粉的发酵时间进行试验,从而检测出全麦粉的面筋质量,提高了生产线的工作效率,降低全麦粉的不合格率;通过产线测试单元接收异常生产线的编号和异常信号,并对异常生产线进行空载试验和满载试验,对生产线进行检测,防止出现生产线故障导致全麦粉的质量差,降低了全麦粉的不合格率,从而提高了工作效率。

5.本发明的目的可以通过以下技术方案实现:

6.一种用于智能生产线的全麦粉生产质量检测系统,包括产线检测单元、产线测试单元、时间试验单元、环境监测单元、云管理平台、注册登录模块以及数据库;

7.所述时间试验单元用于对通过生产线的全麦粉的发酵时间进行试验,发酵时间的试验过程具体如下:

8.步骤一、随机选取35g全麦粉,并将选取的全麦粉进行杂质去除,随后将全麦粉进行粉碎处理,粉碎处理结束户,将全麦粉通过筛网进行过滤,将过滤后的全麦粉均匀混合后,置于密封瓶中静置24小时;

9.步骤二、制备酵母悬浮液:获取高活力低糖型干酵母,并将干酵母进行杂质过滤,通过150ml的蒸馏烧杯装盛100ml的蒸馏水,且蒸馏水的温度为33℃,随后选取2g经过杂质过滤的干酵母,并将选取的干酵母溶解于100ml的蒸馏水,经过溶解后将蒸馏烧杯置于恒温水浴锅,且恒温水浴锅的温度为33℃,制备好的酵母悬浮液为当天配置使用;

10.步骤三、通过天平称取15g的全麦粉,并将15g的全麦粉倒入50ml的烧杯中,随后选取1.68ml的酵母悬浮液并倒入50ml的烧杯中,随后选取一根经过消毒处理的玻璃棒,并通

过玻璃棒对烧杯中的溶液进行搅拌并混合至面团,随后通过手将该面团进行揉圆处理,待面团揉至表面光滑后,将表面光滑面团置于装有80ml蒸馏水的100ml的烧杯中,并将100ml的烧杯放入温度33℃的恒温箱中,选取的恒温箱为装有透明玻璃的恒温箱,选取的天平精确度为0.01g;

11.步骤四、待白面光滑的面团在恒温箱内进行反应,同时放入恒温箱的时候开始计时,随着面团的反应,面团的中的二氧化碳含量不断增加,导致面团体积增大并浮出水面,随后面团开始破裂,并在破裂时刻结束计时,将两个时刻进行比较获取到反应时间,并将反应时间标记为全麦粉发酵时间值;

12.步骤五、将全麦粉发酵时间值与发酵时间阈值进行比较:

13.若全麦粉发酵时间值≥发酵时间阈值,则判定全麦粉合格,生成合格信号并将合格信号发送至管理人员的手机终端;

14.若全麦粉发酵时间值<发酵时间阈值,则判定全麦粉不合格,生成不合格信号并将不合格信号发送至管理人员的手机终端。

15.进一步地,所述注册登录单元用于管理人员通过手机终端提交管理人员信息进行注册,并将注册成功的管理人员信息发送至数据库进行储存,管理人员信息为管理人员的姓名、年龄、工号、入职时间以及本人实名认证的手机号码。

16.进一步地,所述产线检测单元用于实时分析全麦粉的生产线数据,从而对生产线进行检测,生产线数据为时长数据、噪声数据以及反应数据,时长数据为生产线实际工作的时长与生产线购买的总时长之比,噪声数据为生产线在生产时各个工序的噪音之和,反应数据为生产线各个工序接收指令到运行指令的反应时间,将生产线标记为i,i=1,2,......,n,n为正整数,具体分析检测过程如下:

17.步骤s1:获取生产线实际工作的时长与生产线购买的总时长之比,并将生产线实际工作的时长与生产线购买的总时长之比标记为si;

18.步骤s2:获取生产线在生产时各个工序的噪音之和,并将生产线在生产时各个工序的噪音之和标记为zi;

19.步骤s3:获取生产线各个工序接收指令到运行指令的反应时间,并将生产线各个工序接收指令到运行指令的反应时间标记为fi;

20.步骤s4:通过公式获取到生产线的检测系数xi,其中,c1、c2以及c3均为预设比例系数,且c1>c2>c3>0,β为误差修正因子,取值为1.0326541;

21.步骤s5:将生产线的检测系数xi与检测系数阈值进行比较:

22.若生产线的检测系数xi≥检测系数阈值,则判定生产线正常,将该生产线标记为正常生产线,生成正常信号并将正常信号发送至管理人员的手机终端;

23.若生产线的检测系数xi<检测系数阈值,则判定生产线异常,将该生产线标记为异常生产线,生成异常信号并将异常信号发送至云管理平台;

24.云管理平台接收到异常信号后,获取异常生产线的编号,并将异常生产线的编号和异常信号发送至产线测试单元。

25.进一步地,所述产线测试单元用于接收异常生产线的编号和异常信号,并对异常生产线进行空载试验和满载试验,具体试验过程如下:

26.步骤ss1:将异常生产线标记为暂时停产生产线,并设置试验时间同时将试验时间发送至管理人员的手机终端;

27.步骤ss2:在试验时间,对暂时停产生产线进行空载试验,在料位不添加全麦粉的情况下,将生产线进行空转运行,在空转运行过程中,记录生产线中各个工序失速的次数和限位报警的次数,并将失速的次数和限位报警的次数分别与失速次数阈值和限位报警次数阈值进行比较,若失速的次数和限位报警的次数中任一值小于对应的阈值,则判定空载试验失败,生成空载失败信号并将空载失败信号发送至管理人员的手机终端,反之,则进入步骤ss3;

28.步骤ss3:对暂时停产生产线进行满载试验,在料位中添加110%的料位额定装载量的全麦面粉,将生产线进行满载运行,在满载运行过程中,记录装载完全麦粉的时刻和超载报警的时刻,通过比较获取到超载的反应时间,同时记录满载运行完成的总时间,随后将超载的反应时间和满载运行完成的总时间分别与反应时间阈值和完成时间阈值进行比较,若超载的反应时间和满载运行完成的总时间中任一值大于对应的阈值,则判定满载试验失败,生成满载失败信号并将满载失败信号发送至管理人员的手机终端,反之,则满载试验成功,生成生产线试验合格信号,并将生产线试验合格信号发送至管理人员的手机终端。

29.进一步地,所述环境监测单元用于对生产线的环境信息进行实时监测,并对环境信息进行分析,生产线的环境信息包括温度数据、湿度数据以及粉尘数据,温度数据为生产线各个工序运行时的温度与生产线的周边环境温度之和,湿度数据为全天生产线周边环境的平均湿度,粉尘数据为生产线各个工序运行时空气中的粉尘含量与生产线停止工作时空气中的粉尘含量之差,具体监测分析过程如下:

30.步骤l1:获取生产线各个工序运行时的温度与生产线的周边环境温度之和,并将生产线各个工序运行时的温度与生产线的周边环境温度之和标记为wd;

31.步骤l2:获取全天生产线周边环境的平均湿度,并将全天生产线周边环境的平均湿度标记为sd;

32.步骤l3:获取生产线各个工序运行时空气中的粉尘含量与生产线停止工作时空气中的粉尘含量之差,并将生产线各个工序运行时空气中的粉尘含量与生产线停止工作时空气中的粉尘含量之差标记为fc;

33.步骤l4:通过公式获取到环境监测系数hj,其中,b1、b2以及b3均为预设比例系数,且b1>b2>b3>0,α为误差修正因子,取值为1.3256202;

34.步骤l5:将环境监测系数hj与环境监测系数阈值进行比较:

35.若环境监测系数hj≥环境监测系数阈值,则判定环境合格,生成合格信号并将合格信号发送至管理人员的手机终端;

36.若环境监测系数hj<环境监测系数阈值,则判定环境不合格,生成不合格信号并将不合格信号发送至管理人员的手机终端。

37.与现有技术相比,本发明的有益效果是:

38.1、本发明中,通过时间试验单元对通过生产线的全麦粉的发酵时间进行试验,随机选取35g全麦粉;制备酵母悬浮液:获取高活力低糖型干酵母,并将干酵母进行杂质过滤,通过天平称取15g的全麦粉,通过玻璃棒对烧杯中的溶液进行搅拌并混合至面团,随后通过手将该面团进行揉圆处理,待面团揉至表面光滑后,将表面光滑面团置于装有80ml蒸馏水的100ml的烧杯中,并将100ml的烧杯放入温度33℃的恒温箱中,待白面光滑的面团在恒温箱内进行反应,同时放入恒温箱的时候开始计时,随着面团的反应,面团的中的二氧化碳含量不断增加,导致面团体积增大并浮出水面,随后面团开始破裂,并在破裂时刻结束计时,将两个时刻进行比较获取到反应时间,并将反应时间标记为全麦粉发酵时间值;若全麦粉发酵时间值<发酵时间阈值,则判定全麦粉不合格,生成不合格信号并将不合格信号发送至管理人员的手机终端;对全麦粉的发酵时间进行试验,从而检测出全麦粉的面筋质量,提高了生产线的工作效率,降低全麦粉的不合格率;

39.2、本发明中,通过产线测试单元接收异常生产线的编号和异常信号,并对异常生产线进行空载试验和满载试验,将异常生产线标记为暂时停产生产线,在试验时间,对暂时停产生产线进行空载试验,记录生产线中各个工序失速的次数和限位报警的次数,若失速的次数和限位报警的次数中任一值小于对应的阈值,则判定空载试验失败,生成空载失败信号并将空载失败信号发送至管理人员的手机终端,对暂时停产生产线进行满载试验,在料位中添加110%的料位额定装载量的全麦面粉,将生产线进行满载运行,在满载运行过程中,记录装载完全麦粉的时刻和超载报警的时刻,若超载的反应时间和满载运行完成的总时间中任一值大于对应的阈值,则判定满载试验失败,生成满载失败信号并将满载失败信号发送至管理人员的手机终端,反之,则满载试验成功,生成生产线试验合格信号,并将生产线试验合格信号发送至管理人员的手机终端;对生产线进行检测,防止出现生产线故障导致全麦粉的质量差,降低了全麦粉的不合格率,从而提高了工作效率。

附图说明

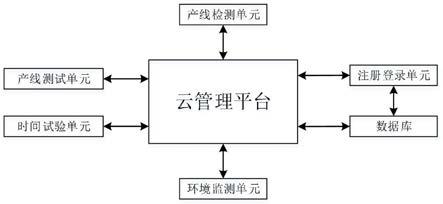

40.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

41.图1为本发明的原理框图。

具体实施方式

42.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.请参阅图1所示,一种用于智能生产线的全麦粉生产质量检测系统,包括产线检测单元、产线测试单元、时间试验单元、环境监测单元、云管理平台、注册登录模块以及数据库;

44.所述注册登录单元用于管理人员通过手机终端提交管理人员信息进行注册,并将注册成功的管理人员信息发送至数据库进行储存,管理人员信息为管理人员的姓名、年龄、工号、入职时间以及本人实名认证的手机号码;

45.所述产线检测单元用于实时分析全麦粉的生产线数据,从而对生产线进行检测,

生产线数据为时长数据、噪声数据以及反应数据,时长数据为生产线实际工作的时长与生产线购买的总时长之比,噪声数据为生产线在生产时各个工序的噪音之和,反应数据为生产线各个工序接收指令到运行指令的反应时间,将生产线标记为i,i=1,2,......,n,n为正整数,具体分析检测过程如下:

46.步骤s1:获取生产线实际工作的时长与生产线购买的总时长之比,并将生产线实际工作的时长与生产线购买的总时长之比标记为si;

47.步骤s2:获取生产线在生产时各个工序的噪音之和,并将生产线在生产时各个工序的噪音之和标记为zi;

48.步骤s3:获取生产线各个工序接收指令到运行指令的反应时间,并将生产线各个工序接收指令到运行指令的反应时间标记为fi;

49.步骤s4:通过公式获取到生产线的检测系数xi,其中,c1、c2以及c3均为预设比例系数,且c1>c2>c3>0,β为误差修正因子,取值为1.0326541;

50.步骤s5:将生产线的检测系数xi与检测系数阈值进行比较:

51.若生产线的检测系数xi≥检测系数阈值,则判定生产线正常,将该生产线标记为正常生产线,生成正常信号并将正常信号发送至管理人员的手机终端;

52.若生产线的检测系数xi<检测系数阈值,则判定生产线异常,将该生产线标记为异常生产线,生成异常信号并将异常信号发送至云管理平台;

53.云管理平台接收到异常信号后,获取异常生产线的编号,并将异常生产线的编号和异常信号发送至产线测试单元;

54.所述产线测试单元用于接收异常生产线的编号和异常信号,并对异常生产线进行空载试验和满载试验,具体试验过程如下:

55.步骤ss1:将异常生产线标记为暂时停产生产线,并设置试验时间同时将试验时间发送至管理人员的手机终端;

56.步骤ss2:在试验时间,对暂时停产生产线进行空载试验,在料位不添加全麦粉的情况下,将生产线进行空转运行,在空转运行过程中,记录生产线中各个工序失速的次数和限位报警的次数,并将失速的次数和限位报警的次数分别与失速次数阈值和限位报警次数阈值进行比较,若失速的次数和限位报警的次数中任一值小于对应的阈值,则判定空载试验失败,生成空载失败信号并将空载失败信号发送至管理人员的手机终端,反之,则进入步骤ss3;

57.步骤ss3:对暂时停产生产线进行满载试验,在料位中添加110%的料位额定装载量的全麦面粉,将生产线进行满载运行,在满载运行过程中,记录装载完全麦粉的时刻和超载报警的时刻,通过比较获取到超载的反应时间,同时记录满载运行完成的总时间,随后将超载的反应时间和满载运行完成的总时间分别与反应时间阈值和完成时间阈值进行比较,若超载的反应时间和满载运行完成的总时间中任一值大于对应的阈值,则判定满载试验失败,生成满载失败信号并将满载失败信号发送至管理人员的手机终端,反之,则满载试验成功,生成生产线试验合格信号,并将生产线试验合格信号发送至管理人员的手机终端;

58.所述时间试验单元用于对通过生产线的全麦粉的发酵时间进行试验,发酵时间的

试验过程具体如下:

59.步骤一、随机选取35g全麦粉,并将选取的全麦粉进行杂质去除,随后将全麦粉进行粉碎处理,粉碎处理结束户,将全麦粉通过筛网进行过滤,将过滤后的全麦粉均匀混合后,置于密封瓶中静置24小时;

60.步骤二、制备酵母悬浮液:获取高活力低糖型干酵母,并将干酵母进行杂质过滤,通过150ml的蒸馏烧杯装盛100ml的蒸馏水,且蒸馏水的温度为33℃,随后选取2g经过杂质过滤的干酵母,并将选取的干酵母溶解于100ml的蒸馏水,经过溶解后将蒸馏烧杯置于恒温水浴锅,且恒温水浴锅的温度为33℃,制备好的酵母悬浮液为当天配置使用;

61.步骤三、通过天平称取15g的全麦粉,并将15g的全麦粉倒入50ml的烧杯中,随后选取1.68ml的酵母悬浮液并倒入50ml的烧杯中,随后选取一根经过消毒处理的玻璃棒,并通过玻璃棒对烧杯中的溶液进行搅拌并混合至面团,随后通过手将该面团进行揉圆处理,待面团揉至表面光滑后,将表面光滑面团置于装有80ml蒸馏水的100ml的烧杯中,并将100ml的烧杯放入温度33℃的恒温箱中,选取的恒温箱为装有透明玻璃的恒温箱,选取的天平精确度为0.01g;

62.步骤四、待白面光滑的面团在恒温箱内进行反应,同时放入恒温箱的时候开始计时,随着面团的反应,面团的中的二氧化碳含量不断增加,导致面团体积增大并浮出水面,随后面团开始破裂,并在破裂时刻结束计时,将两个时刻进行比较获取到反应时间,并将反应时间标记为全麦粉发酵时间值;

63.步骤五、将全麦粉发酵时间值与发酵时间阈值进行比较:

64.若全麦粉发酵时间值≥发酵时间阈值,则判定全麦粉合格,生成合格信号并将合格信号发送至管理人员的手机终端;

65.若全麦粉发酵时间值<发酵时间阈值,则判定全麦粉不合格,生成不合格信号并将不合格信号发送至管理人员的手机终端;

66.所述环境监测单元用于对生产线的环境信息进行实时监测,并对环境信息进行分析,生产线的环境信息包括温度数据、湿度数据以及粉尘数据,温度数据为生产线各个工序运行时的温度与生产线的周边环境温度之和,湿度数据为全天生产线周边环境的平均湿度,粉尘数据为生产线各个工序运行时空气中的粉尘含量与生产线停止工作时空气中的粉尘含量之差,具体监测分析过程如下:

67.步骤l1:获取生产线各个工序运行时的温度与生产线的周边环境温度之和,并将生产线各个工序运行时的温度与生产线的周边环境温度之和标记为wd;

68.步骤l2:获取全天生产线周边环境的平均湿度,并将全天生产线周边环境的平均湿度标记为sd;

69.步骤l3:获取生产线各个工序运行时空气中的粉尘含量与生产线停止工作时空气中的粉尘含量之差,并将生产线各个工序运行时空气中的粉尘含量与生产线停止工作时空气中的粉尘含量之差标记为fc;

70.步骤l4:通过公式获取到环境监测系数hj,其中,b1、b2以及b3均为预设比例系数,且b1>b2>b3>0,α为误差修正因子,取值为1.3256202;

71.步骤l5:将环境监测系数hj与环境监测系数阈值进行比较:

72.若环境监测系数hj≥环境监测系数阈值,则判定环境合格,生成合格信号并将合格信号发送至管理人员的手机终端;

73.若环境监测系数hj<环境监测系数阈值,则判定环境不合格,生成不合格信号并将不合格信号发送至管理人员的手机终端。

74.本发明工作原理:

75.一种用于智能生产线的全麦粉生产质量检测系统,在工作时,通过时间试验单元对通过生产线的全麦粉的发酵时间进行试验,发酵时间的试验过程具体如下:随机选取35g全麦粉;制备酵母悬浮液:获取高活力低糖型干酵母,并将干酵母进行杂质过滤,通过天平称取15g的全麦粉,并将15g的全麦粉倒入50ml的烧杯中,通过玻璃棒对烧杯中的溶液进行搅拌并混合至面团,随后通过手将该面团进行揉圆处理,待面团揉至表面光滑后,将表面光滑面团置于装有80ml蒸馏水的100ml的烧杯中,并将100ml的烧杯放入温度33℃的恒温箱中,待白面光滑的面团在恒温箱内进行反应,同时放入恒温箱的时候开始计时,随着面团的反应,面团的中的二氧化碳含量不断增加,导致面团体积增大并浮出水面,随后面团开始破裂,并在破裂时刻结束计时,将两个时刻进行比较获取到反应时间,并将反应时间标记为全麦粉发酵时间值;若全麦粉发酵时间值<发酵时间阈值,则判定全麦粉不合格,生成不合格信号并将不合格信号发送至管理人员的手机终端。

76.上述公式均是去量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况进行设置。

77.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1