一种钴调节棒组件卸载力矩试验胎具的制作方法

1.本发明属于核燃料元件组件组装工艺技术领域,具体涉及一种钴调节棒组件卸载力矩试验胎具。

背景技术:

2.钴调节棒组件生产是我国动力堆产钴产业链的最前端,制造工艺技术中没有国外引进技术,全部是自主研发的。组件设计中卸载力矩技术要求为5n

·

m—9n

·

m,卸载力矩是确保钴调节棒组件整体结构和外观尺寸的重要技术指标,同时对保证组件堆内运行安全至关重要。按照组件设计图纸,依靠弹簧弹力实现该技术要求,经组装后进行破坏卸载,测量卸载力矩,卸载力矩为0,不能达到此技术要求。该组件为国内首次生产,其结构与其他组件差别较大,属专用工装,又属核燃料元件,在相关领域均未见说明报道。

技术实现要素:

3.本发明的目的在于提供一种钴调节棒组件卸载力矩试验胎具,使用该试验胎具进行卸载力矩的试验,试验中测量卸载力矩达到技术要求后,进行正式产品的组装,保证组装后产品卸载力矩满足设计要求。

4.为达到上述目的,本发明所采取的技术方案为:

5.一种钴调节棒组件卸载力矩试验胎具,胎具主体左端为圆盘结构,中间段加工一段螺纹,弹簧长度测量基准环采用螺纹在此处拧紧固定,右端为圆柱棒,弹簧套在圆柱棒上,螺纹棒左端与胎具主体的圆柱棒固定连接,螺纹棒上从左至右依次装入弹簧长度调节螺母、锁紧螺母、锁紧螺母压缩变形器,锁紧螺母压缩变形器内孔左端车成内锥,内孔右端加工螺纹,与螺纹棒配合拧紧;锁紧螺母压缩变形器外径右端加工为外六方结构,用于测力扳手配合卡紧。

6.胎具主体使用45#钢加工制作。

7.胎具主体左端为圆盘结构,用于试验时与虎钳固定。

8.右端为直径18.0mm圆柱棒。

9.螺纹棒用于模拟组件中心棒,螺纹棒与组件中心棒部件材质及螺纹尺寸完全相同,使用zr-4合金加工。

10.螺纹棒左端使用销钉与胎具主体的圆柱棒固定连接。

11.通过弹簧长度调节螺母拧入的深度调节弹簧长度至组件技术要求尺寸。

12.锁紧螺母压缩变形器使用h13材料且经热处理。

13.锁紧螺母压缩变形器与锁紧螺母的加力拧紧造成锁紧螺母轴向及径向变形,从而增加锁紧螺母螺纹连接的摩擦力,实现增加卸载力矩的目的。

14.测力扳手通过拧紧锁紧螺母压缩变形器控制卸载力矩大小。

15.本发明所取得的有益效果为:

16.该钴调节棒组件卸载力矩试验胎具满足组件卸载力矩试验使用要求,根据胎具设

计方案,完成了胎具的制作加工。通过使用该胎具进行卸载力矩试验,确定了在组装中,卸载力矩达到5n

·

m—9n

·

m,拧紧力矩的数值。在正式组装时,使用该胎具中的锁紧螺母压缩变形器使锁紧螺母发生变形,以达到增加卸载力矩的目的,同时根据试验数据加载拧紧力矩,保证卸载力矩满足技术要求。经多次试验验证,该胎具试验后得到数据准确,满足使用要求。

附图说明

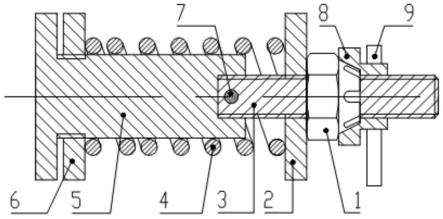

17.图1为钴调节棒组件卸载力矩试验胎具示意图;

18.图2为锁紧螺母结构图;

19.图中:1-锁紧螺母2-弹簧长度调节螺母3-螺纹棒4-弹簧5-胎具主体6-弹簧长度测量基准环7-销钉8-锁紧螺母压缩变形器9-测力扳手。

具体实施方式

20.下面结合附图和具体实施例对本发明进行详细说明。

21.组装后钴调节棒组件右端为锁紧螺母,左端有弹簧结构,组件要求弹簧组装后尺寸为38.1mm,锁紧螺母卸载力矩为5n

·

m~9n

·

m。初始设计中,依靠弹簧压紧后弹力达到锁紧螺母卸载力矩,经组装测量发现卸载力矩为0,达不到设计要求,因此,本发明设计制作卸载力矩试验胎具,使锁紧螺母卸载力矩达到技术要求。由锁紧螺母结构图可见,螺母外形前端为锥形结构,且开有槽型结构,内部螺纹与中心棒部件螺纹配合拧紧。

22.胎具主体5使用45#钢加工制作,左端为圆盘结构,用于试验时与虎钳固定,中间段加工一段螺纹,弹簧长度测量基准环6采用螺纹在此处拧紧固定,右端为直径18.0mm圆柱棒,弹簧4(与组件组装用弹簧完全相同)套在圆柱棒上,螺纹棒3用于模拟组件中心棒,螺纹棒3与组件的中心棒部件材质及螺纹尺寸完全相同,使用zr-4合金加工,螺纹棒3左端使用销钉7与胎具主体5的圆柱棒固定连接,在螺纹棒3上从左至右依次装入弹簧长度调节螺母2、锁紧螺母1(与组件组装用锁紧螺母完全相同)、锁紧螺母压缩变形器8,通过弹簧长度调节螺母2拧入的深度调节弹簧长度至组件技术要求尺寸,锁紧螺母压缩变形器8使用h13材料经热处理保证其有足够强度,其内孔左端车成内锥,与锁紧螺母1外锥结构匹配,内孔右端加工螺纹,与螺纹棒3配合拧紧。锁紧螺母压缩变形器8与锁紧螺母1的加力拧紧会造成锁紧螺母轴向及径向变形,从而增加锁紧螺母螺纹连接的摩擦力,实现增加卸载力矩的目的,锁紧螺母压缩变形器8外径右端加工为外六方结构,用于测力扳手9配合卡紧。测力扳手9通过拧紧锁紧螺母压缩变形器8控制卸载力矩大小。

23.针对钴调节棒组件结构特点及卸载力矩要求,设计制作了卸载力矩试验胎具。试验胎具由锁紧螺母、弹簧长度调节螺母、中心棒模拟件、弹簧、胎具主体、弹簧长度测量基准环、销钉、锁紧螺母压缩变形器、测力扳手组成。利用卸载力矩试验胎具进行试验,得到组装时所需拧紧力矩,完成组件组装。

24.根据钴调节棒组件结构特点及卸载力矩技术要求,设计了卸载力矩试验胎具,完成了卸载力矩试验工艺方案设计,得到了组件组装时所需及拧紧力矩,根据该数据,确定了组件组装时锁紧螺母拧紧工艺方案,保证组件组装后卸载力矩达到5n

·

m—9n

·

m。

技术特征:

1.一种钴调节棒组件卸载力矩试验胎具,其特征在于:胎具主体左端为圆盘结构,中间段加工一段螺纹,弹簧长度测量基准环采用螺纹在此处拧紧固定,右端为圆柱棒,弹簧套在圆柱棒上,螺纹棒左端与胎具主体的圆柱棒固定连接,螺纹棒上从左至右依次装入弹簧长度调节螺母、锁紧螺母、锁紧螺母压缩变形器,锁紧螺母压缩变形器内孔左端车成内锥,内孔右端加工螺纹,与螺纹棒配合拧紧;锁紧螺母压缩变形器外径右端加工为外六方结构,用于测力扳手配合卡紧。2.根据权利要求1所述的钴调节棒组件卸载力矩试验胎具,其特征在于:胎具主体使用45#钢加工制作。3.根据权利要求1所述的钴调节棒组件卸载力矩试验胎具,其特征在于:胎具主体左端为圆盘结构,用于试验时与虎钳固定。4.根据权利要求1所述的钴调节棒组件卸载力矩试验胎具,其特征在于:右端为直径18.0mm圆柱棒。5.根据权利要求1所述的钴调节棒组件卸载力矩试验胎具,其特征在于:螺纹棒用于模拟组件中心棒,螺纹棒与组件中心棒部件材质及螺纹尺寸完全相同,使用zr-4合金加工。6.根据权利要求1所述的钴调节棒组件卸载力矩试验胎具,其特征在于:螺纹棒左端使用销钉与胎具主体的圆柱棒固定连接。7.根据权利要求1所述的钴调节棒组件卸载力矩试验胎具,其特征在于:通过弹簧长度调节螺母拧入的深度调节弹簧长度至组件技术要求尺寸。8.根据权利要求1所述的钴调节棒组件卸载力矩试验胎具,其特征在于:锁紧螺母压缩变形器使用h13材料且经热处理。9.根据权利要求1所述的钴调节棒组件卸载力矩试验胎具,其特征在于:锁紧螺母压缩变形器与锁紧螺母的加力拧紧造成锁紧螺母轴向及径向变形,从而增加锁紧螺母螺纹连接的摩擦力,实现增加卸载力矩的目的。10.根据权利要求1所述的钴调节棒组件卸载力矩试验胎具,其特征在于:测力扳手通过拧紧锁紧螺母压缩变形器控制卸载力矩大小。

技术总结

本发明属于核燃料元件组件组装工艺技术领域,具体涉及一种钴调节棒组件卸载力矩试验胎具。胎具主体左端为圆盘结构,中间段加工一段螺纹,弹簧长度测量基准环采用螺纹在此处拧紧固定,右端为圆柱棒,弹簧套在圆柱棒上,螺纹棒左端与胎具主体的圆柱棒固定连接,螺纹棒上从左至右依次装入弹簧长度调节螺母、锁紧螺母、锁紧螺母压缩变形器,锁紧螺母压缩变形器内孔左端车成内锥,内孔右端加工螺纹,与螺纹棒配合拧紧;锁紧螺母压缩变形器外径右端加工为外六方结构,用于测力扳手配合卡紧。使用该试验胎具进行卸载力矩的试验,试验中测量卸载力矩达到技术要求后,进行正式产品的组装,保证组装后产品卸载力矩满足设计要求。证组装后产品卸载力矩满足设计要求。证组装后产品卸载力矩满足设计要求。

技术研发人员:郭燕芳 梁军 侯旺 杨勇 张力 宋建力

受保护的技术使用者:中核北方核燃料元件有限公司

技术研发日:2020.12.29

技术公布日:2022/7/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1