多路温度变送器输出检测校准电路的制作方法

多路温度变送器输出检测校准电路

【技术领域】

1.本申请涉及温度变送器领域,尤其涉及一种多路温度变送器输出检测校准电路。

背景技术:

2.根据国家计量技术规范jjf1183

‑

2007温度变送器校准规范,以用标准水槽/油槽加上精密数字万用表和直流供电电源的方法校准一体式电流型温度变送器为例,由于水槽/油槽升温需要一定的时间,一般会多只变送器同时校准来提高效率,一般水槽/油槽大概可以同时插入6个变送器,校准温度时是从低温至高温逐点校准,当水槽/油槽温度达到第一个校准点时,对变送器供电的24v稳压电源接至第一个变送器,同时,标准万用表也接至第一个变送器,读取水槽/油槽标准温度值和变送器输出电流指示值,完成第一个变送器第一点的校准,重复上述操作,校准第2~6个变送器的第一个温度点,再重复上述各项操作,校准第二个温度点,如此类推校准余下温度点。

3.但现有电路的设计,每个变送器需校准5个温度点,校准6个温度变送器就需要更换接线30次,且由于接线时人体温度及导线摩擦受热,均会产生热电势,热电势对校准结果产生一定的影响,特别在精密的变送器校准时,影响尤其明显。因此在每次换接线后都要等待热电势影响消失才可读数测量。整个校准过程需要等待水槽/油槽升温、多次的换接线,还加上等待换接线产生的热电势影响的时间,耗时长、劳动强度大,而且由于频繁接线引起的不确定因素也很大,校准工作效率相当低下。

4.常见的多台稳压电源、多台数字表组成的校准系统,因为5位半的数字表直流电流档准确度一般只有0.05级,准确度不能满足高精度测量要求,用这种方法组建6路校准系统,则需6台稳压电源,6台数字多用表或有特制的低热电势切换开关加1台数表组成,整个系统体积庞大,导线众多,成本很高,无论是放置、操作或者读数都相当不方便。

技术实现要素:

5.针对现有技术的不足,本申请提供一种多路温度变送器输出检测校准电路,通过合理的电路设计,继电器可自由切换1至6路的电流读数,而各路相互不受影响。

6.本申请为解决其技术问题所采用的技术方案:

7.多路温度变送器输出检测校准电路,包括多个第一电源模块、多个对应电连接于所述第一电源模块输出端的继电器、以及多个对应设于第一电源模块与所述继电器之间的通路上的温度变送器,所述第一电源模块为所述温度变送器供电;还包括第二电源模块、输出显示模块以及切换开关,所述输出显示模块分别与多个所述继电器连接,用于输出任意一路温度变送器检测的电流值,所述切换开关设于所述第二电源模块与多个所述继电器之间的通路上,以控制对应通路的温度变送器的电流输出。

8.如上所述的多路温度变送器信号输出切换电路,所述第一电源模块的正极输出端与所述继电器连接,第一电源模块的负极输出端与所述温度变送器的负极相连,温度变送器的正极与所述继电器连接,通过继电器的通断输出电流值。

9.如上所述的多路温度变送器信号输出切换电路,所述第一电源模块为24v直流电源模块。

10.如上所述的多路温度变送器信号输出切换电路,所述切换开关为波段开关,所述波段开关的公共端与所述第二电源模块的正极输出端连接,波段开关的输出端与所述继电器的输入端连接,继电器的输入端与所述第二电源模块的负极输出端连接。

11.如上所述的多路温度变送器信号输出切换电路,所述第二电源模块为12v直流电源模块。

12.如上所述的多路温度变送器信号输出切换电路,所述输出显示模块包括电阻和直流电压表,所述电阻与所述继电器的输出端连接,所述直流电压表的两端并联连接在所述电阻上。

13.如上所述的多路温度变送器信号输出切换电路,所述电阻为精度为0.01级的100欧姆标准电阻。

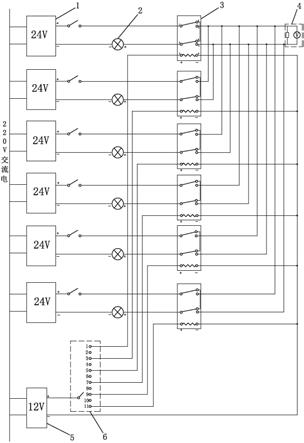

14.如上所述的多路温度变送器信号输出切换电路,所述直流电压表为精度为0.02级的数字电压表。

15.与现有技术相比,本申请的多路温度变送器信号输出切换电路有如下优点:

16.1、通过合理的电路设计可同时校准多个温度变送器,切换开关与继电器的配合,可输出任意一路温度变送器检测的电流值,采用继电器开关切换,与此前相比,无需再频繁接线,避免人体多次接线使导线摩擦受热造成对校准结果的影响,大大提高校准工作效率;

17.2、本申请电路结构简单,只需一次接线并采用一个电流显示模块,通过继电器自由切换多个温度变送器输出电流读数,大大减少了整个校准系统的体积,大大降低了校准检测电路的设计成本;

18.3、本申请用标准电阻和数字电压表来代替数字电流表,无需计算直接读数,大大提高了读数的准确度。

【附图说明】

19.为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是本申请的多路温度变送器信号输出切换电路。

【具体实施方式】

21.下面将结合附图及具体实施例对本申请作进一步说明。

22.请参看附图1,一种多路温度变送器输出检测校准电路,包括多个第一电源模块1、多个对应电连接于所述第一电源模块1输出端的继电器3、以及多个对应设于第一电源模块1与所述继电器3之间的通路上的温度变送器2,还包括第二电源模块5、输出显示模块4以及切换开关6,第一电源模块1为温度变送器2供电,所述输出显示模块4分别与多个所述继电器3连接,用于输出任意一路温度变送器2检测的电流值,所述切换开关6设于所述第二电源模块5与多个所述继电器3之间的通路上,以控制对应通路的温度变送器的电流输出。

23.本实施例中,第一电源模块1为24v直流电源模块,24v直流电源模块的输入端外接220v交流电源,正极输出端与继电器3的公共引脚1连接,再由公共引脚2引出,负极输出端与温度变送器2的负极连接,温度变送器2的正极与继电器3的公共引脚2连接,通过继电器的通断输出电流值;第二电源模块5为12v直流电源模块,切换开关6选用波段开关,波段开关的公共端与12v直流电源模块的正极输出端连接,输出端与继电器3的第一输入端连接,12v直流电源模块的负极输出端分别与多个继电器3的第二输入端连接。

24.本申请实施例,通过合理的电路设计可同时校准多个温度变送器,切换开关与继电器的配合,可输出任意一路温度变送器检测的电流值,采用继电器开关切换,与此前相比,无需再频繁接线,避免人体多次接线使导线摩擦受热造成对校准结果的影响,大大提高校准工作效率。

25.进一步地,输出显示模块4包括电阻和直流电压表,所述电阻与所述继电器3的输出端连接,所述直流电压表的两端并联连接在所述电阻上。本实施例中,直流电压表为精度为0.02级的数字电压表。

26.本申请以校准六个温度变送器2为例,对应的,第一电源模块1设置六个,继电器3设置六个,六个第一电源模块1分别为温度变送器2供电,可根据实际需要,通过开关来控制其输出,第一个继电器3工作时,常闭开关打开,常开开关闭合,用于供电的第一个第一电源模块1的正极串联入一只电阻后接于第一个被校准温度变送器2的正极,负极直接接于第一个被校准的温度变送器2的负极,数字电压表测量电阻上的压降,直接读取数字电压表上的值,即为第一个温度变送器2要测量的电流值;第二个继电器3工作时,第一个继电器3断开,常闭开关打开,常开开关闭合,用于供电的第二个第一电源模块1的正极串联入一只电阻后接于第二个被校准温度变送器2的正极,负极直接接于第一个被校准的温度变送器2的负极,数字电压表测量电阻上的压降,直接读取数字电压表上的值,即为第二个温度变送器2要测量的电流值。如此类推。

27.波段开关选用11段波段开关,11段波段开关的公共端与第二电源模块5的正极输出端连接,11段波段开关的1、3、5、7、9、11六个端子分别与六个继电器3的正极输入端子连接,六个被校温度变送器2分别接于一至六路测试口输出端,当波段开关置于位置1时,相对应的继电器3通电工作。继电器3的常闭引脚5和常闭引脚6短接,其他五个继电器3的常开引脚3和常开引脚4分别并接于第一个继电器3的常开引脚3和常开引脚4上。

28.为了提高读数的准确度,优选地,直流电压表选用量程显示为

±

2.09715、精度为0.02级的5位半数字电压表,电阻为精度为0.01级的100欧姆标准电阻,根据欧姆定律计算电流值。通过对电压表的小数点后移设置,使电压表显示为

±

20.9715,做到无需计算转换,直接读取电压表的示值,即为电流值,而0.02级的数字电压表配合0.01级的标准电阻的组合,经过实验证实,其示值的准确度可达到0.01级。

29.综上,本申请的多路温度变送器输出检测校准电路有如下优点:

30.1、通过合理的电路设计可同时校准多个温度变送器,切换开关与继电器的配合,可输出任意一路温度变送器检测的电流值,采用继电器开关切换,与此前相比,无需再频繁接线,避免人体多次接线使导线摩擦受热造成对校准结果的影响,大大提高校准工作效率;

31.2、本申请电路结构简单,只需一次接线并采用一个电流显示模块,通过继电器自由切换多个温度变送器输出电流读数,大大减少了整个校准系统的体积,大大降低了校准

检测电路的设计成本;

32.3、本申请用标准电阻和数字电压表来代替数字电流表,无需计算直接读数,大大提高了读数的准确度。

33.以上所述仅为本申请的较佳实施例,并非用来限定本申请实施的范围,其他凡其原理和基本结构与本申请相同或近似的,均在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1