MEMS气体传感器安装体的制作方法

mems气体传感器安装体

技术领域

1.本发明涉及一种mems气体传感器安装体。

背景技术:

2.作为将mems气体传感器芯片安装在安装基板上的方式,例如有如在专利文献1中所公开的方式(参照图7)。该mems气体传感器芯片安装体100是在设置有开口部320的安装基板300上安装mems气体传感器芯片200,并用盖400覆盖四方的方式(参照图7中的(b))。mems气体传感器芯片200具备:具有通孔211的基座210;以覆盖通孔的方式形成的绝缘膜220;位于绝缘膜上的通孔的上方的气敏材料230;和位于绝缘膜上的除通孔的上方以外的区域且与气敏材料连接的多个衬垫240(参照图7中的(a))。以气敏材料230位于安装基板的开口部320的方式,将衬垫240和设于安装基板的连接端子310电连接。这样的mems气体传感器安装体由盖覆盖,因此能够防止垃圾、油分附着于气敏材料。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利特开第2009

‑

216543号公报

6.但是,现有的mems气体传感器安装体以覆盖基座的通孔的方式形成有绝缘膜,因此设置有气敏材料的区域的绝缘膜的厚度非常小。为了防止绝缘膜的破损等,盖是必须的,因此,存在mems气体传感器安装体的薄型化存在极限的问题。

技术实现要素:

7.本发明是为了解决上述课题而完成的,其目的在于提供一种不需要用于保护mems气体传感器芯片的盖等,能够容易地薄型化的mems气体传感器安装体。

8.以下,对作为解决问题的手段的多个方式加以说明。

9.本发明的mems气体传感器安装体包括:

10.mems气体传感器芯片,其具备:具有空腔的基座、以覆盖空腔的方式设置且具有与空腔相连的开口部的绝缘膜、位于空腔上方的气敏部、和位于绝缘膜上的除了空腔上方以外的区域且与气敏部连接的多个衬垫;和

11.安装基板,所述安装基板具有多个连接端子和多个微细孔,

12.以气敏部位于形成有微细孔的区域的方式,将衬垫和连接端子电连接。

13.安装基板的形成有微细孔的区域的厚度也可以比形成有微细孔的区域以外的区域的厚度小。

14.本发明的mems气体传感器安装体包括:

15.mems气体传感器芯片,其具备:具有空腔的基座、以覆盖空腔的方式设置且具有与空腔相连的开口部的绝缘膜、位于空腔上方的气敏部、和位于绝缘膜上的除了空腔上方以外的区域且与气敏部连接的多个衬垫;和

16.柔性印刷配线板,其具备:具有通孔的基膜、设置在基膜上的多个连接端子、和以

覆盖通孔的方式设置在基膜上且与连接端子绝缘的金属网部,

17.以气敏部位于形成有金属网部的区域的方式,将衬垫和连接端子电连接。

18.本发明的mems气体传感器安装体包括:

19.mems气体传感器芯片,其具备:具有空腔的基座、以覆盖空腔的方式设置且具有与空腔相连的开口部的绝缘膜、位于空腔上方的气敏部、和位于绝缘膜上的除了空腔上方以外的区域且与气敏部连接的多个衬垫;和

20.安装基板,所述安装基板具有多个连接端子和至少一个槽,

21.以空腔和槽在俯视下为重叠的方式,将衬垫和连接端子电连接。

22.安装基板也可以在气敏部所在的区域还具有凹部,凹部与槽相连。

23.衬垫和连接端子的连接部分的周围可以由树脂密封。

24.本发明的mems气体传感器安装体包括:

25.mems气体传感器芯片,其具备:具有空腔的基座、以覆盖空腔的方式设置在基座上且具有与空腔相连的开口部的绝缘膜、设置在绝缘膜的空腔上方的区域上的气敏部、和位于绝缘膜的除了空腔上方以外的区域上且与气敏部连接的多个衬垫;和

26.印刷基板,所述印刷基板具有气体导入通路和多个连接端子,

27.以空腔和气体导入通路在俯视下为重叠,且多个衬垫和多个连接端子电连接的方式,将mems气体传感器芯片安装于印刷基板。

28.印刷基板还具备与多个连接端子绝缘且由设置在印刷基板上的多个金属线构成的金属网部,多个金属线也可以部分地覆盖多个微细孔。

29.发明效果

30.本发明的mems气体传感器安装体不需要用于保护mems气体传感器芯片的盖等,能够容易地薄型化。

附图说明

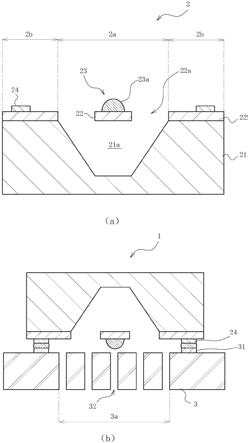

31.图1中的(a)是表示mems气体传感器芯片的一例的示意性截面图。(b)是表示mems气体传感器安装体的一例的示意性截面图。

32.图2中的(a)是表示mems气体传感器芯片的另一例的示意性截面图。(b)~(d)是表示mems气体传感器芯片的空腔的形状的一例的示意性俯视图。

33.图3是表示mems气体传感器芯片的一例的示意性俯视图。

34.图4是表示安装基板的微细孔形成区域所呈现的形状的一例的示意性俯视图。

35.图5是表示mems气体传感器安装体的另一例的示意性截面图。

36.图6是表示mems气体传感器安装体的另一例的示意性截面图。

37.图7是表示以往的mems气体传感器安装体的示意性截面图。

38.图8中的(a)是表示mems气体传感器芯片的一例的示意性截面图(图3的a

‑

a截面)。(b)是表示气体传感器安装体的一例的示意性截面图。

39.图9是表示柔性印刷配线板的一例的示意性俯视图。

40.图10是表示形成于柔性印刷配线板的通孔的形状的一例的示意性俯视图。

41.图11是表示mems气体传感器安装体的另一例的示意性截面图。

42.图12是表示mems气体传感器安装体的另一例的示意性截面图。

43.图13是表示mems气体传感器安装体的另一例的示意性截面图。

44.图14是表示mems气体传感器安装体的另一例的示意性截面图。

45.图15是表示mems气体传感器安装体的另一例的示意性截面图。

46.图16是表示mems气体传感器安装体的另一例的示意性截面图。

47.图17中的(a)是表示mems气体传感器芯片的一例的示意性截面图(图3的a

‑

a截面)。(b)是表示气体传感器安装体的一例的示意性截面图(图18中的(a)的a

‑

a截面图)。

48.图18中的(a)是表示mems气体传感器安装体的一例的示意性俯视图。(b)是(a)的b

‑

b截面图。

49.图19是表示形成于安装基板的槽的形状的一例的示意性俯视图。

50.图20是表示形成于安装基板的槽的形状的另一例的示意性俯视图。

51.图21是表示形成于安装基板的槽的形状的另一例的示意性俯视图。

52.图22是表示形成于安装基板的槽的形状的另一例的示意性截面图。

53.图23中的(a)是表示mems气体传感器安装体的另一例的示意性俯视图。(b)是(a)的a

‑

a截面图。

54.图24是表示形成于安装基板的槽和凹部的另一例的示意性截面图。

55.图25中的(a)是表示mems气体传感器安装体的另一例的示意性俯视图。(b)是(a)的a

‑

a截面图。

56.图26中的(a)是表示mems气体传感器安装体的一例的示意性截面图(图26中的(b)的a

‑

a截面图)。(b)是表示印刷基板的一例的示意性俯视图。

57.符号说明

[0058]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

mems气体传感器安装体

[0059]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

mems气体传感器芯片

[0060]

2a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

空腔上方的区域

[0061]

2b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

除了空腔上方以外的区域

[0062]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基座

[0063]

21a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

空腔

[0064]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

绝缘膜

[0065]

22a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

开口部

[0066]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气敏部

[0067]

23a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气敏材料

[0068]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

衬垫

[0069]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电极配线图案

[0070]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加热器配线图案

[0071]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装基板

[0072]

3a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

微细孔形成区域

[0073]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接端子

[0074]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

微细孔

[0075]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹部

[0076]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

树脂

[0077]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柔性印刷配线板

[0078]

5a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属网形成区域

[0079]

51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基膜

[0080]

51a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔

[0081]

53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属网部

[0082]

53a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

开口

[0083]

6a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气敏部所在区域

[0084]

62

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

槽

[0085]

100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

mems气体传感器安装体

[0086]

200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

mems气体传感器芯片

[0087]

210

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基座

[0088]

211

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔

[0089]

220

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

绝缘膜

[0090]

230

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气敏材料

[0091]

240

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

衬垫

[0092]

300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装基板

[0093]

310

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接端子

[0094]

320

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

开口部

[0095]

400

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盖

具体实施方式

[0096]

以下,参照附图对本发明的mems气体传感器安装体的实施方式的一例进行说明。

[0097]

本发明的mems气体传感器安装体1包括:mems气体传感器芯片2,其具备:具有空腔21a的基座21、以覆盖空腔的方式设置且具有与空腔相连的开口部22a的绝缘膜22、位于空腔上方的气敏部23、和位于绝缘膜上的除了空腔上方以外的区域2b且与气敏部连接的多个衬垫24;和具有多个连接端子31和多个微细孔32的安装基板3,以气敏部位于形成有微细孔的区域3a上的方式,将衬垫24和连接端子31电连接(参照图1)。

[0098]

mems气体传感器芯片2具备:具有空腔21a的基座21;以覆盖空腔的方式设置且具有与空腔相连的开口部22a的绝缘膜22;位于空腔上方的气敏部23;和位于绝缘膜上的除了空腔上方以外的区域2b且与气敏部连接的多个衬垫24(参照图1中的(a))。

[0099]

基座21是绝缘体,作为材料,例如能够使用硅、蓝宝石玻璃、石英玻璃、陶瓷晶片、碳化硅(sic)等。基座21的厚度例如能够为100~800μm。基座21具有空腔21a。空腔21a是横截面积随着从基座的一个面朝向另一个面而变小的四角锥形状。但是,空腔21a的形状可以为垂直孔(参照图2中的(a)),俯视形状也可以是正方形、长方形、圆(参照图2中的(b)~(d))。

[0100]

绝缘膜22以覆盖基座21的空腔21a的方式形成。因此,空腔上方的区域2a的绝缘膜为薄膜状。另外,绝缘膜具有与空腔21a相连的开口部22a。开口部22a例如,在俯视图中形成如图3所示的形状,并且设置在形成于空腔上方的区域2a的绝缘膜上。绝缘膜的厚度例如能够为0.1~10μm。作为绝缘膜22的材料,例如,能够使用将sio2、si3n4、sin

x

o

y

、sic、tin、

ta2o5、al2o3、mgo、聚酰亚胺、环氧树脂、这些材料组合而成的多层膜等。

[0101]

气敏部23位于空腔上方的区域2a。气敏部23具有:形成于空腔上方的区域2a的绝缘膜22、叠层在绝缘膜22的内部的检测用电极部以及加热器部(未图示)、和覆盖检测用电极部的气敏材料23a。检测用电极部具有在检测对象的气体附着于气敏材料23a时,检测mems气体传感器芯片2内的电阻值变化的功能。加热器部具有加热气敏材料23a,促进检测对象的气体和气敏材料23a的反应,反应后使吸附的气体以及水分迅速发散的功能。气敏材料23a具有感应(反应)检测对象的气体的性质。具体而言,气敏材料23a对应于检测对象的气体的浓度变化,电阻值发生变化。气敏材料23a的厚度例如能够为0.1~100μm。作为气敏材料23a的材料,例如能够使用sno2、wo3、zno、nio、cuo、feo、in2o3等。形成气敏材料23a的方法,例如,能够使用丝网印刷、使用分配器、喷墨的涂布、溅射等。

[0102]

衬垫24位于绝缘膜22上的除了空腔上方以外的区域2b。如图3所示,衬垫24例如形成为四个。四个衬垫中的两个与电极配线图案25连接,剩余的两个与加热器配线图案26连接。电极配线图案25与气敏部23的检测用电极部连接,加热器配线图案26与气敏部23的加热器部连接。

[0103]

安装基板3具有多个连接端子31和多个微细孔32(参照图1中的(b))。作为安装基板3,例如能够使用印刷基板。作为印刷基板的种类,例如能够使用酚醛纸基板、环氧基板、玻璃复合基板、玻璃环氧基板、玻璃聚酰亚胺基板、氟基板、玻璃ppo基板、金属基板、陶瓷基板等。当安装mems气体传感器芯片2时,连接端子31需要与衬垫24电连接,因此至少与衬垫个数相同。多个微细孔32例如能够用钻头形成。微细孔32的直径例如能够为200μm以下。微细孔形成区域3a的大小可以在俯视下与空腔21a的大小相同,或者也可以大于或者小于空腔21a的大小。多个微细孔32所呈现的形状例如能够为圆形、多边形、十字形等(参照图4中的(a)~(d))。另外,如图4(e)所示,例如可以在圆形的微细孔形成区域3a中形成有排列成圆形的微细孔32。另外,如图4中的(f)所示,也可以在微细孔形成区域3a的中央不形成微细孔32。在这种情况下,mems气体传感器芯片2的气敏部23与未形成微细孔的区域对应。

[0104]

在将mems气体传感器芯片2安装于安装基板3时,mems气体传感器芯片2的气敏部23以位于安装基板3的微细孔32形成区域3a的方式配置(参照图1中的(b))。并且,衬垫24与连接端子31电连接。作为连接方法,能够使用公知的方法。例如,使用了金凸块的压接法以及超声波接合法、使用了金凸块和各向异性导电粘接剂的各向异性粘接法、使用了焊锡凸块的焊锡凸块接合法等。

[0105]

在以往的mems气体传感器安装体100中,基座210的通孔211位于mems气体传感器芯片200的设置有气敏材料230的绝缘膜220的上方(参照图7中的(b))。即,露出绝缘膜220。为了保护薄膜状的绝缘膜220,盖400是必须的,因此mems气体传感器安装体100的厚度变大。另一方面,本发明的mems气体传感器安装体1通过与以往的安装体同样的所谓倒装片安装法,将mems气体传感器芯片2安装在安装基板3上。在所安装的mems气体传感器芯片2中,基座21位于设置有气敏材料23a的薄膜状的绝缘膜22的上方(参照图1中的(b))。由于薄膜状的绝缘膜22由位于其上方的基座21保护,因此不需要以往那样的盖。因此,能够容易使mems气体传感器安装体1薄型化。另外,通过形成于安装基板3的多个微细孔32,能够防止垃圾、油分等附着于气敏材料23a。

[0106]

在上述的实施方式中,安装基板3的厚度为一定,但是不限于此。具体而言,安装基

板3的微细孔32形成区域3a的厚度也可以比微细孔形成区域3a以外的区域的厚度小(参照图5)。作为减小微细孔形成区域3a的厚度的方法,例如能够利用使用立铣刀的锪孔加工等。在这样的方式中,气敏部23的周围的空间变大,因此检测对象的气体更容易通过。即,能够提高检测灵敏度。

[0107]

另外,mems气体传感器芯片2的衬垫24和安装基板3的连接端子31的连接部分的周围也可以由树脂4密封(参照图6)。作为树脂4,优选液态固化性树脂。树脂4紧贴在mems气体传感器芯片2的外周部和安装基板3上。在这样的方式中,能够将mems气体传感器芯片2更牢固地固定于安装基板3。

[0108]

本发明的mems气体传感器安装体1包括:mems气体传感器芯片2和柔性印刷配线板5,其中mems气体传感器芯片2具备:具有空腔21a的基座21、以覆盖空腔的方式设置且具有与空腔相连的开口部22a的绝缘膜22、位于空腔上方的气敏部23;和位于绝缘膜上的除了空腔上方以外的区域2b且与气敏部连接的多个衬垫24,柔性印刷配线板5具备:具有通孔51a的基膜51、设置在基膜上的多个连接端子52、和以覆盖通孔的方式设置在基膜上并与连接端子绝缘的金属网部53,以气敏部23位于金属网部所形成的区域5a的方式,将衬垫24和连接端子52电连接(参照图8)。

[0109]

柔性印刷配线板5具备:基膜51、多个连接端子52、和金属网部53(参照图8中的(b)、图9)。作为基膜51的材料,例如可以使用聚酰亚胺、对苯二甲酸乙二醇酯、液晶聚合物(lcp)、环烯烃聚合物(cop)、环氧树脂、特氟隆(注册商标)等。基膜51具有通孔51a。通孔51a的形成可以使用例如通过光刻、激光等去除、干法蚀刻、湿法蚀刻等方法。特别是,优选在基膜51中使用光敏性聚酰亚胺树脂,通过光刻法形成通孔51a的方法。这是因为能够一次地高精度地形成多个孔。基膜51的厚度能够为例如,5~500μm。通孔51a可以是一个,也可以是多个。在通孔51a为一个的情况下,通孔的俯视下的形状例如可以是圆形、多边形、十字形等(参照图10)。通孔51a的大小可以在俯视下与空腔21a的大小相同,或者也可以大于或者小于空腔21a的大小。

[0110]

金属网部53以覆盖通孔51a的方式设置在基膜上(参照图9)。因此,在俯视中,金属网形成区域5a比通孔51a大。另外,金属网部53与连接端子52电绝缘(参照图9)。作为金属网部53的材料,例如能够使用铜、金、铝、铂、钯、镍、钛、不锈钢(sus)等。金属网部53的形成例如能够使用蚀刻、光刻以及镀、剥离、金属膏印刷等方法。金属网部53的线的粗细w(参照图9)例如能够是5~100μm。金属网部53的线之间的间隔s(参照图9)例如能够是5~100μm。金属网部53a的厚度例如能够为0.5~50μm。此外,金属网部53的形成和向基膜51的通孔51a的形成,哪个先进行都可以。

[0111]

当使用与金属网部53的材料相同的材料作为连接端子52的材料时,能够同时形成连接端子52和金属网部53,因此将其作为优选。此外,也可以是与金属网部53不同的材料。

[0112]

在将mems气体传感器芯片2安装于柔性印刷配线板5时,以mems气体传感器芯片2的气敏部23位于柔性印刷配线板5的金属网形成区域5a的方式配置(参照图8中的(b))。并且,衬垫24与连接端子52电连接。

[0113]

本发明的mems气体传感器安装体1通过形成于柔性印刷配线板5的金属网部53,能够防止垃圾、油分等附着于气敏材料23a。

[0114]

在上述实施方式中,柔性印刷配线板5的基膜51为一层,但是也可以是两层。例如,

在图11中两片基膜51、51贴合,形成有一个贯通两片基膜51、51的通孔51a。在上侧的基膜51上形成有连接端子52,在下侧的基膜51上形成有金属网部53。在如图11的方式中,金属网部53的位置比图8中的(b)的方式中的金属网部53的位置更靠下方。

[0115]

另外,金属网部53的位置也可以是比图10的位置更靠下方的位置(参照图12)。在这种情况下,在上侧的基膜51上形成连接端子52,在下侧的基膜51上形成金属网部53。在基膜51为一层的情况下,例如如图14所示,也可以在基膜51的与安装有mems气体传感器芯片2的面相反的面上形成金属网部53。

[0116]

在将两片基膜贴合的方式(图11、图12)中,在金属网部53的单面上,也可以以不堵塞通孔51a的方式设有基膜51(参照图13、图14)。在图13中,在金属网部53上,以不堵塞通孔51a的方式设有上侧的基膜51。下侧的基膜51被去除为通孔51a的形状。即,上侧的基膜51在形成有通孔51a的区域中形成为和金属网部53相同的形状。在图14中,在金属网部53上,以不堵塞通孔51a的方式设有下侧的基膜51。上侧的基膜51被去除为通孔51a的形状。即,下侧的基膜51在形成有通孔51a的区域上,形成为和金属网部53相同的形状。在这样的方式中,金属网部53的强度能够通过在其单面所具有的基膜51而提高。此外,在图13中,上侧的基膜51形成为与金属网部53相同的形状,但是,可替代地,也可以是下侧的基膜51形成为与金属网部53相同的形状。

[0117]

在如图11~图15的方式中,气敏部23周围的空间变宽,因此检测对象的气体更容易通过。即,能够提高检测灵敏度。

[0118]

mems气体传感器芯片2的衬垫24和柔性印刷配线板5的连接端子52的连接部分的周围也可以由树脂4密封(参照图16)。在这样的方式中,能够将mems气体传感器芯片2更牢固地固定于柔性印刷配线板5。

[0119]

本发明的mems气体传感器安装体1包括:mems气体传感器芯片2和安装基板3,mems气体传感器芯片2具备:具有空腔21a的基座21、以覆盖空腔的方式设置且具有与空腔相连的开口部22a的绝缘膜22、位于空腔上方的气敏部23、和位于绝缘膜上的除了空腔上方以外的区域2b且与气敏部连接的多个衬垫24;安装基板3具有多个连接端子31和至少一个槽62,以空腔21a和槽62在俯视下为重叠的方式,将衬垫24和连接端子31电连接(参照图17)。

[0120]

安装基板3具有多个连接端子31和至少一个槽62(参照图17中的(b)、图18)。作为安装基板3,例如能够使用印刷基板。作为印刷基板的种类,例如能够使用酚醛纸基板、环氧基板、玻璃复合基板、玻璃环氧基板、玻璃聚酰亚胺基板、氟基板、玻璃ppo基板、金属基板、陶瓷基板等。槽62例如能够用立铣刀来形成。槽62可以是一个,也可以是多个。在槽为一个的情况下,槽的俯视下的形状例如可以是直线形状(参照图19中的(a)~(c))、l字形状(参照图19中的(d))、曲线形状(参照图19中的(e))、波形形状(参照图19中的(f))等。在槽为多个的情况下,槽的俯视下的配置例如能够为直线形状的多个槽平行配置的方式(参照图20中的(a))、直线形状的两个以上的槽例如以气敏部所处的区域6a为中心配置的方式(图20中的(b)~(e))等。此外,在图19(a)~(f)中,槽62的两端从mems气体传感器芯片2的外周伸出,但也可以是至少槽的一端伸出的方式,也可以是两端不伸出的方式。在图20中的(a)中,所有的槽的两端都从mems气体传感器芯片2的外周伸出,但是也可以是至少一个的槽的两端或者一端伸出的方式。另外,在图20中的(b)~图20(e)中,所有的槽的一端从mems气体传感器芯片2的外周伸出,但也可以是至少一个槽的一端伸出的方式。

[0121]

槽的宽度能够设为任意的长度,例如能够设为10~500μm。在槽为一个的情况下,其宽度在槽的全长上相同(参照图19),也可以不同(参照图21)。在槽为多个的情况下,所有的槽在全长上可以是相同的宽度,也可以是不同的宽度。另外,宽度在全长上较宽的槽和宽度在全长上较细的槽也可以混合。另外,在全长上具有相同宽度的槽和在全长上具有不同宽度的槽也可以混合存在。槽的深度能够设为任意的长度,例如能够设为5~200μm。在槽为一个的情况下,其深度在槽的全长上相同,也可以不同(参照图22)。如图22中的(a)~(c)所示,也可以带有锥形。如图22中的(d)所示,也可以在槽的底部存在凹凸。如图22中的(e)所示,深度可以呈阶梯状不同。另外,在槽为多个的情况下,所有的槽可以在全长上为相同的深度,也可以不同。另外,在全长上深度较大的槽和在全长上深度较小的槽也可以混合存在。另外,在全长上深度相同的槽和在全长上深度不同的槽也可以混合存在。

[0122]

在将mems气体传感器芯片2安装于安装基板3时,以空腔21a和槽62在俯视下重叠的方式,配置mems气体传感器芯片2(参照图18中的(a))。换而言之,在以如图18中的(a)所示的俯视图进行观察时,以槽62的一部分包含在空腔上方的区域2a内的方式,将mems气体传感器芯片2配置在安装基板3上。此外,在将mems气体传感器芯片2配置在安装基板3上时,气敏材料23a也可以位于槽62的上方(参照图19),气敏材料23a也可以不位于槽62的上方(参照图20)。并且,衬垫24与连接端子31电连接。

[0123]

在本发明的mems气体传感器安装体1中,即使在mems气体传感器芯片2与安装基板3的间隙小的情况下,由于有槽62,因此检测对象的气体也容易被导入到气敏部23。

[0124]

在上述的实施方式中,安装基板3具有多个连接端子31和至少一个槽62,但是也可以在气敏部23所在区域6a中进一步具有与槽62相连的凹部63(参照图23)。图23中的(a)是表示mems气体传感器安装体1的示意性俯视图。为了方便起见,用虚线表示mems气体传感器芯片2。图23中的(b)是图23中的(a)的a

‑

a截面图。凹部63形成于mems气体传感器芯片2的气敏部23所在区域6a。即,以气敏部23与凹部63相对的方式,安装mems气体传感器芯片2。凹部63的大小可以和气敏部23相同,也可以如图23那样不同。凹部63与槽62相连,因此能够从mems气体传感器芯片2的外周通过槽62向位于气敏部23的下方的凹部63更有效地导入检测对象的气体。凹部63在俯视下的形状例如能够是如图23中的(a)所示的椭圆形状、圆形形状、多边形形状等。凹部63和槽62的深度可以相同(参照图24中的(a)(b)),也可以不同(参照图23中的(b)、图24中的(c)~(e))。在这种方式的mems气体传感器安装体1中,通过凹部63使气敏部23的下方的空间扩大,因此能够将更多的检测对象气体导入气敏部23的附近。

[0125]

此外,在图23中的(a)中,所有的槽的一端从mems气体传感器芯片2的外周伸出,但也可以是至少一个槽的一端伸出的方式。

[0126]

mems气体传感器芯片2的衬垫24和安装基板3的连接端子31的连接部分的周围也可以由树脂4密封(参照图25)。但是,如图25中的(a)所示,槽62不由树脂4堵塞。此外,在所有的槽的一端不从mems气体传感器芯片2的外周伸出的方式的情况下,也可以如图25中的(a)那样由树脂4密封。在这样的方式中,通过槽62,能够将检测对象的气体导入凹部63。

[0127]

本发明的mems气体传感器安装体1包括:mems气体传感器芯片2和安装基板,mems气体传感器芯片2具备:具有空腔21a的基座21、以覆盖空腔21a的方式设置且具有与空腔21a相连的开口部22a的绝缘膜22、设置在绝缘膜22的空腔上方区域2a上的气敏部23a、和设置在绝缘膜的除了空腔上方以外的区域2b上且与气敏部23a连接的多个衬垫24;安装基板

具有气体导入通路和多个连接端子31,以空腔21a和气体导入通路在俯视下为重叠,且多个衬垫24和多个连接端子31电连接的方式,将mems气体传感器芯片安装于印刷基板。

[0128]

印刷基板包括安装基板3以及柔性印刷配线板5。在一个实施方式中,气体导入通路为形成在印刷基板3上的贯通的多个微细孔32(例如,参照图1中的(b))。在其它的实施方式中,气体导入通路是位于具有通孔51a的基膜51的、形成有通孔的区域的金属网部53的开口53a(例如,参照图8中的(b))。另外在其它的实施方式中,气体导入通路是形成在印刷基板3上的、至少一个的端部从基座21的外周伸出的至少一个的槽62(例如,参照图18中的(a))。

[0129]

参照图26,印刷基板3进一步具备与多个连接端子31绝缘、由设置在印刷基板3上的多个金属线构成的金属网部53,多个金属线也可以部分地覆盖多个微细孔32。图26中的(a)是图26中的(b)的a

‑

a截面图。然而,在图26中的(b)中,为了便于观察,将mems气体传感器芯片2省略。参照图26中的(b),形成于印刷基板的多个微细孔32仅由沿y方向延伸且在x方向上排列的多个金属线部分地覆盖。

[0130]

在由金属线地部分覆盖的微细孔32中,与未被金属线覆盖的情况相比,微细孔32的大小变小,因此气体难以通过。由此,能够提高气体选择性。因此,例如在想要检测皮肤气体中所含有的丙酮的情况下,即使微细孔被部分地覆盖,由于丙酮的挥发性高且容易扩散,因此比皮肤气体中所含有的杂质气体更快地到达气敏部。

[0131]

此外,在图26中,金属网部53设置在与印刷基板3的安装有mems气体传感器芯片2的面相同的面上,但是金属网部53也可以设置在与mems气体传感器芯片2的安装面相反的面上。另外,多个微细孔32也可以仅由沿着x方向延伸且在y方向排列的多个金属线部分地覆盖。多个微细孔32也可以由沿x方向延伸且在y方向上排列的金属线和沿y方向延伸且在x方向上排列的金属线部分地覆盖。另外,也可以是多个微细孔32中的一部分被部分地覆盖的方式。换而言之,多个微细孔32中的一部分微细孔可以完全不由金属线覆盖,也可以完全由金属线覆盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1