电池极片卷绕生产质量检测方法与流程

1.本发明涉及锂电池制造领域,尤其涉及一种电池极片卷绕生产质量检测方法。

背景技术:

2.在锂电池的生产过程中,需要将正极片、负极片和隔膜经卷绕及卷绕形成紧密连接的电芯,然后将电芯装入电池壳内进行注液和密封制成完成的电池。

3.在进行卷绕生产前,由于极片卷放出的大极片很宽,因此需要将大极片裁切成一定宽度大小的小极片。由于设备缺陷或来料缺陷会造成经裁切后的小极片的边缘不平直。一旦小极片的边缘的平直度超出规定的范围后,使用该小极片制成的电芯存在性能或安全风险,如不平整的区域的正负极的间距太小,发生轻微析锂时,析出的锂晶枝穿破隔膜后即能导致短路。

4.因此,为了避免上述情况的发生,在进行电芯卷绕操作前一般会使用人手对小极片的边缘平直度进行检查。然而,由于极片一般很长,难以对极片进行全检,而且人工检的准确度不高,难以精确把握极片的边缘是否达到平直度要求。

5.因此,亟需要一种能自动对极片进行全检的电池极片卷绕生产质量检测方法来克服上述缺陷。

技术实现要素:

6.本发明的目的在于提供一种能自动对极片进行全检的电池极片卷绕生产质量检测方法。

7.为实现上述目的,本发明的电池极片卷绕生产质量检测方法包括极片侧边边缘平直度检测步骤和卷绕步骤;其中,极片侧边边缘平直度检测步骤包括:

8.通过扫描装置逐段对极片的侧边边缘进行平直度扫描;

9.根据扫描所得到的信息与系统预设的标准数据进行比较,判断该极片段的侧边边缘是否存在缺陷;若是,对该极片段进行打标处理,若不是,则直接进行收卷或送入到卷绕步骤;

10.卷绕步骤包括:

11.逐段输送极片,检测输送过来的极片段是否含有标记物;若是,则记录当前卷绕操作为不合格品卷绕操作,若不是,则记录当前卷绕操作为合格品卷绕操作;

12.通过卷绕装置逐段将极片和隔膜卷绕成电芯,将经不合格品卷绕操作的电芯进行剔除。

13.较佳地,所述扫描装置检测其与极片侧边边缘之间的信号传输时间为扫描所得到的信息。

14.较佳地,所述缺陷包括极片的侧边边缘存在下凹部分和/或上凸部分。

15.较佳地,其中,所述扫描装置对极片的侧边边缘进行平直度扫描而得到扫描时间t,系统预设的标准数据为范围[t

‑

a,t+a];若t落于上述范围内,则该被检测的极片段不存

在缺陷,若t不在上述范围内,则该被检测的极片存在缺陷。

[0016]

较佳地,所述a为允许的公差数值,所述t为扫描平直的极片段所需的标准时间。

[0017]

较佳地,所述打标处理包括对极片的侧边边缘进行打孔、喷码、喷涂图形或剪切。

[0018]

较佳地,所述扫描装置对极片的侧边边缘进行扫描之前,极片输送装置呈分段式地往所述扫描装置内输送极片,并将送入的极片呈放松地放在承托台上,极片的两侧边露出于所述承托台。

[0019]

较佳地,所述承托台的左右两侧设有宽度检测器,极片放到所述承托台后所述宽度检测器检测极片两侧边露出的宽度,所述极片输送装置在宽度检测器检测到极片两侧便的宽度不一致时进行左右横调,以使极片两侧边露出的宽度相等。

[0020]

较佳地,所述扫描装置对极片的侧边边缘进行扫描之前,所述扫描装置移动到靠近极片的位置处。

[0021]

较佳地,进行有无标志物的检测时,所述标记检测装置向极片的侧边边缘发出检测信号,并根据检测信号是否被接收而确定放出的极片段是否含有标记物。

[0022]

与现有技术相比,本发明的电池极片卷绕生产质量检测方法包括极片侧边边缘平直度检测步骤和卷绕步骤。其中,极片侧边边缘平直度检测步骤包括:通过扫描装置逐段对极片的侧边边缘进行平直度扫描,根据扫描所得到的信息与系统预设的标准数据进行比较,判断该极片段是否存在缺陷;若是,对该极片段进行打标处理,若不是,则直接进行收卷或送入到卷绕步骤。扫描装置逐段对极片的侧边边缘进行扫描后,能够得出整卷极片的平直度信息,做到对整卷极片的全检。在对某段极片进行扫描过后,将扫描所得的信息与系统预设的标准数据进行比较后,能即时得到该极片段是否有缺陷,即得知该极片段的侧边边缘是否有不平直的区域,做到快速响应,接着对存在不平直区域的极片段进行打标处理,能够清楚知悉该段极片存在缺陷。卷绕步骤包括:逐段输送极片,检测输送过来的极片段是否含有标记物;若是,则记录当前卷绕操作为不合格品卷绕操作,若不是,则记录当前卷绕操作为合格品卷绕操作;通过卷绕装置逐段将极片和隔膜卷绕成电芯,将经不合格品卷绕操作的电芯进行剔除。逐段地输送极片,能够方便检查输送过来的每段极片是否有标记物。为让生产不因极片存在缺陷而暂停,保证加工的效率,卷绕装置先对极片(包括正极片、负极片)和隔膜卷绕成电芯,经不合格品卷绕操作的电芯形成不合格品,这时对不合格品进行剔除后,能够避免不合格品流出,保证产品质量。

附图说明

[0023]

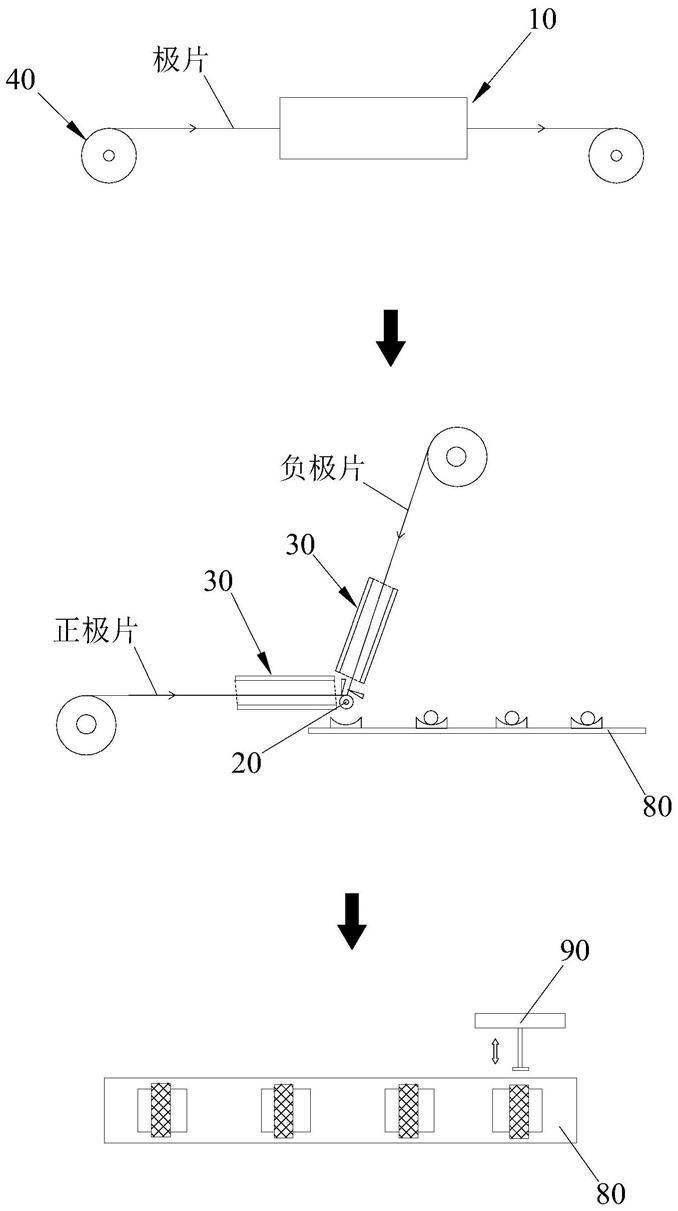

图1是本发明生产电芯的工作流程简图。

[0024]

图2是极片输送装置将极片输送进扫描装置内时的立体结构示意图。

[0025]

图3是扫描装置与打孔器相配合对极片的侧边边缘进行平直度检测时的结构示意图。

[0026]

图4是上下驱动器驱使扫描装置和距离检测器远离装载台上的极片时的结构示意图。

[0027]

图5是上下驱动器驱使扫描装置和距离检测器靠近装载台上的极片时的结构示意图。

[0028]

图6是在隐藏图5中上下驱动器后的立体结构示意图。

[0029]

图7是上下驱动器的立体结构示意图。

[0030]

图8是标记检测装置对极片(带通孔)进行有无标记物检测时的结构示意图。

[0031]

图9是标记检测装置对极片(不带通孔)进行有无标记物检测时的结构示意图。

[0032]

图10待检测的极片的平面结构示意图。

具体实施方式

[0033]

为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

[0034]

如图1所示,本发明的电池极片卷绕生产质量检测方法包括极片侧边边缘平直度检测步骤和卷绕步骤。其中,极片侧边边缘平直度检测步骤包括:通过扫描装置10逐段对极片的侧边边缘进行平直度扫描,根据扫描所得到的信息与系统预设的标准数据进行比较,判断该极片段是否存在缺陷;若是,对该极片段进行打标处理,若不是,则直接进行收卷或送入到卷绕步骤。扫描装置10逐段对极片的侧边边缘进行扫描后,能够得出整卷极片的平直度信息,做到对整卷极片的全检。在对某段极片进行扫描过后,将扫描所得的信息与系统预设的标准数据进行比较后,能即时得到该极片段是否有缺陷,即得知该极片段的侧边边缘是否有不平直的区域,做到快速响应,接着对存在不平直区域的极片段进行打标处理,能够清楚知悉该段极片存在缺陷。卷绕步骤包括:逐段输送极片,检测输送过来的极片段是否含有标记物;若是,则记录当前卷绕操作为不合格品卷绕操作,若不是,则记录当前卷绕操作为合格品卷绕操作;通过卷绕装置20逐段将极片和隔膜卷绕成电芯,将经不合格品卷绕操作的电芯进行剔除。逐段地输送极片,能够方便检查输送过来的每段极片是否有标记物。为让生产不因极片存在缺陷而暂停,保证加工的效率,卷绕装置20先对极片(包括正极片、负极片)和隔膜卷绕成电芯,经不合格品卷绕操作的电芯形成不合格品,这时对不合格品进行剔除后,能够避免不合格品流出,保证产品质量。

[0035]

需要说明的是,判断极片段的侧边边缘是否存在缺陷,目的是判断极片段的侧边边缘是否存在不平直的部分。极片段的侧边边缘存在缺陷,说明该极片段的侧边边缘至少存在一处不平直的部分。

[0036]

对极片段进行有无含有标记物的检测,可以使用人工或自动化设备进行检测,于本发明中,则使用自动化的标记检测装置30进行检测,以便快速高效且准确地对极片段进行检测,但不限于此。

[0037]

如图1至图3所示,扫描装置10检测其与极片侧边边缘之间的信号传输时间为扫描所得到的信息。举例而言,缺陷包括极片的侧边边缘存在下凹和/或上凸部分。具体是,扫描装置10对极片的侧边边缘进行平直度扫描而得到扫描时间t,系统预设的标准数据为范围[t

‑

a,t+a];若t落于上述范围内,则该被检测的极片段不存在缺陷,若t不在上述范围内,则该被检测的极片段存在缺陷。

[0038]

举例说明,扫描装置10向极片的侧边边缘发出信号,信号经侧边边缘的发射而回到扫描装置10,整个过程经历的时间为t,如果平直度符合要求,扫描得到的时间t落于范围[t

‑

a,t+a]内,对应极片段的侧边边缘检测点距离扫描装置10的距离为合格距离。如果扫描得到的时间t超过或小于上述范围[t

‑

a,t+a],则说明书该极片段的侧边边缘距离扫描装置10的距离而不合格距离,表现在侧边边缘出现不平直、凹凸的情况,且凹凸程度超过工艺范

围。

[0039]

较优的是,扫描装置10包括测距发射器11和测距接收器12。测距发射器11和测距接收器12呈一前一后布置,测距发射器11和测距接收器12呈倾斜放置,测距发射器11和测距接收器12各对准极片的侧边边缘处。检测时,测距发射器11向极片的侧边边缘发出激光信号,经侧边边缘的反射过后,信号进入测距接收器12中,整个过程历经的时间就为t。为提交检测效率,减少因检测等待的时间,扫描装置10设置有多组,多组扫描装置10沿极片的输送方向并排设置,检测时,多组扫描装置10同时工作,能够在较短时间内完成对极片段的检测。上述a为允许的公差数值,t为扫描平直的极片段所需的标准时间。

[0040]

如图3所示,打标处理包括对极片侧边边缘进行打孔、喷码、喷涂图形或剪切。于本发明中,当极片的侧边边缘存在缺陷时,使用打孔器13对该段极片进行打孔处理。举例而言,打孔器13为激光打孔器,但不限于此,较优地是,打孔器13设于测距发射器11和测距接收器12之间,测距发射器11、测距接收器12和打孔器13各与控制器14电连接。当扫描所得的时间t超过或小于范围[t

‑

a,t+a],打孔器13对极片进行打孔。

[0041]

如图2、图4、图5和图6所示,扫描装置10对极片的侧边边缘进行扫描之前,极片输送装置40呈分段式地往扫描装置10内输送极片,并将送入的极片呈放松地放在承托台50上,极片的两侧露出于承托台50。放于承托台50的极片呈放松状态,即极片不再紧绷,以能准确地检测极片的侧边边缘是否有不平直的情况。较优的是,极片输送装置40呈张力可调布置,,极片输送装置40将极片段输送到扫描装置10内时张力减少,使极片段自然地落到承托台50。

[0042]

如图4至图6所示,承托台50的左右两侧设有宽度检测器51,极片放到承托台50后宽度检测器51检测极片两侧边露出的宽度,极片输送装置40在宽度检测器51检测到极片两侧的宽度不一致时进行左右横调,以使极片两侧边露出的宽度相等。极片两侧边露出的部分的宽度相等,才能准确、全面地检测出侧边边缘是否有不平直的情况。较优的是,极片输送装置40呈左右移动可调布置,以便于带动极片左右横调。

[0043]

如图4、图5和图7所示,扫描装置10对极片的侧边边缘进行扫描之前,扫描装置10移动到靠近极片的位置处,让扫描装置10与待测的极片的侧边边缘相距足够近,保证检测的精度。较优的是,扫描装置10和一距离检测器60安装上下驱动器70的输出端,上下驱动器70驱使扫描装置10和距离检测器60上下运动,距离检测器60用于检测其与极片之间的距离,让扫描装置10更准确地移动到靠近极片的位置处。上下驱动器70和距离检测器60采用现有结构即可,故在此不再赘述。

[0044]

如图1、图8、图9和图10所示,进行有无标记物的检测时,标记检测装置30向极片的侧边边缘发出检测信号,并根据检测信号是否被接收而确定放出的极片段是否含有标记物。借助标记检测装置30能自动地对极片的侧边边缘进行有无标记物的检测。举例而言,标记检测装置30包括标记检测发射器31和标记检测接收器32。标记检测发射器31设于标记检测接收器32的正上方,标记检测发射器31和标记检测接收器32围出供极片(正极片或负极片)流通的空间,在极片段出现通孔时,检测检测发射器31发出的信号穿过通孔,信号被标记检测接收器32所接收,即说明该极片段被标记了。较优的是,标记检测发射器31和标记检测接收器32采用现有结构即可,故在此不再赘述。标记检测发射器31可设置有多个,多个标记检测发射器31沿极片的输送方向排列设置,这样的布置能更高效地对极片进行有无标记

物的检测。

[0045]

进行卷芯操作过后,将电芯放到装载台80进行暂存,此时无论合格品还是不合格品均放到装载台80上暂存,接着使用移出装置90将不格品移出,避免流出。

[0046]

扫描装置10对正极片、负极片的检测方法相同,实际使用时,可使用一台扫描装置10对正极片、负极片进行平直度检测,也可以使用两台扫描装置10分别对正极片、负极片进行检测。

[0047]

以下介绍加工电芯的生产过程:极片输送装置40逐段将极片(正极片或负极片)送入到扫描装置10内,控制极片输送装置40的张力减少,使得极片平放于承托台50上,两宽度检测器51检测极片两侧露出部分的宽度是否相等,若检测到不相等,极片输送装置40在左右方向进行微调,直至极片两侧露出部分的宽度相等。接着,距离检测器60工作,检测其与极片之间的距离,根据所测的距离值控制上下驱动器70驱使扫描装置10和距离检测器60向下运动,使扫描装置10到达靠近极片的位置处。测距发射器11向极片的侧边边缘发出信号,信号经极片的侧边边缘的反射送入测距接收器12,整个过程经历的时间为t。如果侧边边缘平直度符合要求,此检测的时间t落于范围[t

‑

a,t+a]内,如果检测的时间t超过或小于范围[t

‑

a,t+a],打孔器13随即对侧边边缘进行打孔处理。完成后,上下驱动器70驱使扫描装置10和距离检测器60向上运动,使得扫描装置10和距离检测器60做远离极片的向上运动,方便下一段极片送入。于本发明中,经过平直度检测的极片先进行收卷,之后再放卷进行卷芯。

[0048]

接着进行卷芯操作,放出正极片和负极片后,正极片、负极片各进入对应的标记检测装置30,标记检测发射器31发出激光信号,若发出的信号能被标记检测接收器32所接收,则说明该段极片的侧边边缘有通孔,该段极片的侧边边缘存在不平直的情况,并记录当前卷绕操作为不合格品卷绕操作,若标记检测接收器32始终没有接收到信号,则记录当前卷绕操作为合格品卷绕操作,并记录当前卷绕操作为合格品卷绕操作。卷绕装置20将正极片、负极片和隔膜卷绕成电芯,裁切刀将正极片、负极片切断,卷绕的电芯的放到装载台80上,移出装置90将不合格品剔除。

[0049]

以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1