涡轮外环尺寸检测装置及检测方法与流程

本公开涉及航空发动机零部件测量,特别涉及一种涡轮外环尺寸检测装置及检测方法。

背景技术:

1、陶瓷基复合材料涡轮外环现已成功应用于航空发动机上,受陶瓷基复合材料特性及制备成型工艺影响。此种涡轮外环具有制备成型精度较差、加工难度大的特点,这使得对涡轮外环的形状尺寸检测工作显得尤为重要。

2、目前双肋板式的涡轮外环仍没有对应的尺寸检测工装夹具和快速检测方法,导致尺寸检测工作时间周期较长、成本较高、效率较低,所以亟需提出一种适用于双肋板式涡轮外环尺寸检测的装置。

技术实现思路

1、本公开提供了一种涡轮外环尺寸检测装置及检测方法,能够方便准确地检测涡轮外环尺寸。

2、根据本公开的第一方面,提供了一种涡轮外环尺寸检测装置,包括:

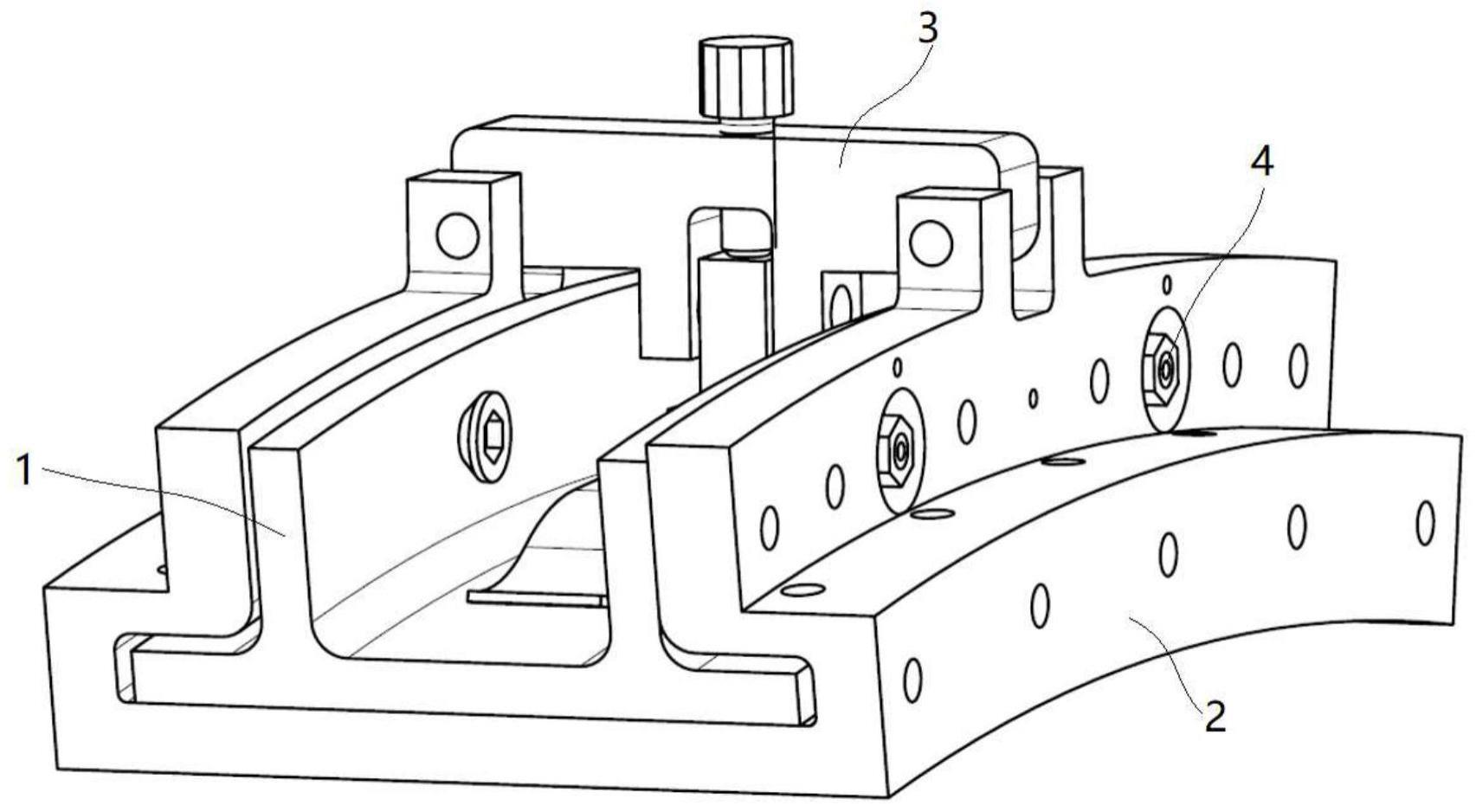

3、涡轮外环包括圆弧板和两个连接在圆弧板外壁上的肋板,两个肋板沿圆弧板的轴向间隔设置且均沿圆弧板的周向延伸,涡轮外环尺寸检测装置包括:安装部件,安装部件整体沿周向延伸且包括:

4、容纳部,具有沿周向延伸且用于容纳圆弧板的第一腔,第一腔沿径向的外端具有开口,在径向上,第一腔的内侧壁用于与圆弧板的内侧壁配合以对涡轮外环进行径向定位;和

5、两个限位部,分别连接于容纳部上位于开口沿轴向的两端,且沿径向朝外延伸,两个限位部之间形成第二腔,第二腔与第一腔连通形成容纳腔,其中一个限位部沿轴向的内侧壁与肋板的外侧壁配合以对涡轮外环进行轴向定位;

6、其中,容纳腔的周向侧端开放,以使涡轮外环从安装部件的周向侧端装入容纳腔,且安装部件上设有检测孔,用于形成对涡轮外环进行尺寸检测的通道。

7、在一些实施例中,容纳部包括:

8、第一板,沿周向延伸;

9、两个第二板,分别连接于第一板沿轴向的两端,且均沿径向朝外延伸;和

10、两个第三板,分别连接于两个第二板相互靠近的端部,且沿轴向相对延伸,两个第三板之间形成开口;

11、其中,两个限位部分别连接于两个第三板相互靠近的端部。

12、在一些实施例中,涡轮外环尺寸检测装置还包括压紧组件,安装在两个限位部上,用于向涡轮外环施加压紧力,以限制涡轮外环沿径向朝外运动。

13、在一些实施例中,压紧组件包括:

14、支撑件,呈t形,支撑件的横部的两端分别与两个限位部可拆卸地连接;

15、按压件,包括连接部和连接在连接部径向内端的施力部,连接部的顶端与支撑件的竖部沿径向的相对位置可调,施力部采用弯曲的弹性片,用于向涡轮外环施加压紧力;和

16、调节件,用于调节按压件相对于安装件的径向位置。

17、在一些实施例中,涡轮外环尺寸检测装置还包括多组紧固件,肋板上沿周向间隔设置多个第一通孔,限位部上沿周向间隔设置多个第二通孔,多个第二通孔与多个第一通孔对应地设置,限位部上的至少一个第二通孔为沿径向延伸的长圆孔。

18、在一些实施例中,涡轮外环尺寸检测装置还包括具有两个锥形检测脚的游标卡尺,限位部沿轴向的外侧面上设有凹入部,第二通孔设在凹入部的底壁,紧固件包括:螺栓和螺母,螺栓穿过第一通孔和第二通孔,螺母位于凹入部内且与螺栓连接;

19、检测孔包括设在限位部沿轴向外侧面上的第一锥孔,第一锥孔位于第二通孔同一径向的外侧,螺栓的端面上设有第二锥孔,游标卡尺用于通过两个锥形检测脚分别插入第一锥孔和第二锥孔检测第一通孔相对于圆弧板内表面的径向位置度。

20、在一些实施例中,检测装置还包括千分表,检测孔设有多个,包括:

21、多个第三通孔,沿周向间隔上在限位部上,且第三通孔沿轴向延伸,用于通过千分表检测两个限位部的相对位置尺寸和平行度。

22、在一些实施例中,检测装置还包括千分表,检测孔设有多个,包括:

23、多个第四通孔,沿周向和轴向中的至少一个方向间隔设在第一板上,且第四通孔沿径向延伸,用于通过千分表检测圆弧板的径向内表面的半径尺寸和圆柱度;

24、多个第五通孔,沿周向间隔设在第二板上,且第五通孔沿轴向延伸,用于通过千分表检测圆弧板的轴向端面的位置尺寸和平面度;和/或

25、多个第六通孔,沿周向间隔设在第三板上,且第六通孔沿径向延伸,用于通过千分表检测圆弧板的径向外表面的半径尺寸和圆柱度。

26、在一些实施例中,千分表包括表体、定位杆和测量杆,定位杆连接在表体的一端,表体和定位杆内设有供测量杆穿过的安装孔,定位杆的端部呈锥形;

27、第三通孔、第四通孔、第五通孔和/或第六通孔的外端设有锥形孔口,用于在通过测量杆插入检测孔内的状态下与定位杆的端部配合对千分表进行定位。

28、在一些实施例中,两个限位部的相对表面之间的距离大于两个肋板的外侧面之间的距离,两个第二板的相对表面之间的距离大于圆弧板的轴向尺寸;在涡轮外环安装于容纳腔的状态下,其中一个肋板的外表面与相应的限位部的内表面接触,两个第二板各自的内表面与圆弧板的轴向端面之间均具有间隙。

29、根据本公开的第二方面,提供了一种基于上述实施例所述涡轮外环尺寸检测装置的检测方法,包括:

30、将涡轮外环从安装部件的周向侧端装入容纳腔;

31、使第一腔的内侧壁与圆弧板的外侧壁配合,以对涡轮外环进行径向定位;并使其中一个限位部沿轴向的内侧壁与肋板的外侧壁配合,以对涡轮外环进行轴向定位;

32、通过检测孔对涡轮外环进行尺寸检测。

33、在一些实施例中,肋板上沿周向间隔设置多个第一通孔,限位部上沿周向间隔设置多个第二通孔,多个第二通孔与多个第一通孔对应设置,限位部上的至少一个第二通孔为沿径向延伸的长圆孔;在对涡轮外环定位后,检测方法还包括:

34、通过一组紧固件穿过第一通孔和长圆孔并保持径向可调节状态;

35、使压紧组件向涡轮外环施加压紧力,以限制涡轮外环沿径向朝外运动;

36、将其它紧固件依次穿过相应的第一通孔和第二通孔,并对所有紧固件施加预紧力以将涡轮外环与两个限位部固定。

37、本公开的实施例的检测装置适合于双肋板式涡轮外环的尺寸检测,通过容纳部和限位部对涡轮外环分别进行径向和轴向定位,能够通过检测孔高效精确地检测涡轮外环的关键尺寸。

技术特征:

1.一种涡轮外环尺寸检测装置,所述涡轮外环(1)包括圆弧板(11)和两个连接在所述圆弧板(11)外壁上的肋板(12),两个所述肋板(12)沿所述圆弧板(11)的轴向间隔设置且均沿所述圆弧板(11)的周向延伸,其特征在于,所述涡轮外环尺寸检测装置包括:安装部件(2),所述安装部件(2)整体沿所述周向延伸且包括:

2.根据权利要求1所述的涡轮外环尺寸检测装置,其特征在于,所述容纳部(21)包括:

3.根据权利要求1所述的涡轮外环尺寸检测装置,其特征在于,还包括压紧组件(3),安装在所述两个限位部(22)上,用于向所述涡轮外环(1)施加压紧力,以限制所述涡轮外环(1)沿径向朝外运动。

4.根据权利要求3所述的涡轮外环尺寸检测装置,其特征在于,所述压紧组件(3)包括:

5.根据权利要求1~4任一项所述的涡轮外环尺寸检测装置,其特征在于,还包括多组紧固件(4),所述肋板(12)上沿周向间隔设置多个第一通孔(121),所述限位部(22)上沿周向间隔设置多个第二通孔(222),所述多个第二通孔(222)与所述多个第一通孔(121)对应地设置,所述限位部(22)上的至少一个所述第二通孔(222)为沿所述径向延伸的长圆孔。

6.根据权利要求5所述的涡轮外环尺寸检测装置,其特征在于,还包括具有两个锥形检测脚的游标卡尺,所述限位部(22)沿轴向的外侧面上设有凹入部(223),所述第二通孔(222)设在所述凹入部(223)的底壁,所述紧固件(4)包括:螺栓(41)和螺母(42),所述螺栓(41)穿过所述第一通孔(121)和所述第二通孔(222),所述螺母(42)位于所述凹入部(223)内且与所述螺栓(41)连接;

7.根据权利要求1所述的涡轮外环尺寸检测装置,其特征在于,还包括千分表(5),所述检测孔设有多个,包括:

8.根据权利要求2所述的涡轮外环尺寸检测装置,其特征在于,还包括千分表(5),所述检测孔设有多个,包括:

9.根据权利要求7或8所述的涡轮外环尺寸检测装置,其特征在于,所述千分表(5)包括表体(51)、定位杆(52)和测量杆(53),所述定位杆(52)连接在所述表体(51)的一端,所述表体(51)和所述定位杆(52)内设有供所述测量杆(53)穿过的安装孔(511),所述定位杆(52)的端部呈锥形;

10.根据权利要求2所述的涡轮外环尺寸检测装置,其特征在于,所述两个限位部(22)的相对表面之间的距离大于所述两个肋板(12)的外侧面之间的距离,所述两个第二板(213)的相对表面之间的距离大于所述圆弧板(11)的轴向尺寸;在所述涡轮外环(1)安装于所述容纳腔的状态下,其中一个所述肋板(12)的外表面与相应的限位部(22)的内表面接触,所述两个第二板(213)各自的内表面与所述圆弧板(11)的轴向端面之间均具有间隙。

11.一种基于权利要求1~10任一项所述涡轮外环尺寸检测装置的检测方法,其特征在于,包括:

12.根据权利要求11所述的检测方法,其特征在于,所述肋板(12)上沿周向间隔设置多个第一通孔(121),所述限位部(22)上沿周向间隔设置多个第二通孔(222),所述多个第二通孔(222)与所述多个第一通孔(121)对应设置,所述限位部(22)上的至少一个第二通孔(222)为沿所述径向延伸的长圆孔;在对所述涡轮外环(1)定位后,所述检测方法还包括:

技术总结

本公开涉及一种涡轮外环尺寸检测装置及检测方法,其中,检测装置包括安装部件,安装部件整体沿周向延伸且包括:容纳部,具有沿周向延伸且用于容纳圆弧板的第一腔,第一腔的径向外端具有开口,在径向上,第一腔的内侧壁用于与圆弧板的内侧壁配合以对涡轮外环进行径向定位;和两个限位部,分别连接于容纳部上位于开口沿轴向的两端,且沿径向朝外延伸,两个限位部之间形成与第一腔连通形成容纳腔的第二腔,在轴向上,其中一个限位部的内侧壁与肋板的外侧壁配合以对涡轮外环进行轴向定位;容纳腔的周向侧端开放,以使涡轮外环从容纳部件的周向侧端装入容纳腔,且安装部件上设有检测孔,检测孔形成对涡轮外环进行尺寸检测的通道。

技术研发人员:郭洪宝,胡寿丰,薛园园

受保护的技术使用者:中国航发商用航空发动机有限责任公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!