一种涡轮盘锻件低倍晶粒尺寸的检测方法与流程

1.本发明涉及晶粒尺寸测量技术领域,尤其涉及一种涡轮盘锻件低倍晶粒尺寸的检测方法。

背景技术:

2.航空发动机的涡轮盘在高速条件下工作,要求具有较高的强度。涡轮盘一般通过模锻件加工成型,gh4133b合金涡轮盘锻件进行纵向低倍组织检查时,要求轮缘低倍晶粒尺寸不大于1.5mm,辐板和轮毂低倍晶粒尺寸最大为2mm,但2mm晶粒不得大于总面积的25%。目前涡轮盘锻件低倍晶粒尺寸的检测方法是这样的,先在一定光照条件下目视对经腐蚀的涡轮盘锻件整体观察,光照为日光灯或自然光等,再挑选晶粒尺寸较大的晶粒进行测量。由于晶粒的晶界较窄,低倍观察时通常通过晶粒的亮暗反光进行晶粒边界的判断,这种晶粒亮暗是一种单变数的视觉,尤其是部分相邻的晶粒亮暗较接近,导致晶粒边界难于判断并进行进一步测量。另一方面,目前涡轮盘锻件受检面的粗糙度ra按2.5μm控制,腐蚀后残留的加工痕迹较多,使得同一个晶粒的亮暗变化较大,影响晶粒边界的判断。

技术实现要素:

3.本发明的主要目的是提出一种涡轮盘锻件低倍晶粒尺寸的检测方法,旨在解决上述技术问题。

4.为实现上述目的,本发明提出一种涡轮盘锻件低倍晶粒尺寸的检测方法,包括以下步骤:

5.步骤s1:对涡轮盘锻件的受检面进行打磨抛光,并对受检面进行洗涤和干燥;

6.步骤s2:采用腐蚀剂对涡轮盘锻件的受检面进行腐蚀,腐蚀完毕后对受检面进行洗涤和干燥;

7.步骤s3:采用多个不同颜色的光源设置在对涡轮盘锻件的受检面的上方不同方位,分别调整各个光源的亮度同时照射受检面;

8.步骤s4:使用体视显微镜进行观察,并对低倍晶粒尺寸进行测量。

9.优选的,步骤s1中对涡轮盘锻件受检面进行打磨抛光后,受检面的粗糙度ra不大于1.6μm。

10.优选的,所述步骤s2中采用的腐蚀剂成分配比为:每升腐蚀剂中含280~320g的cuso4、60~80ml的h2so4、其余为hcl。

11.具体的,所述步骤s2中采用的腐蚀剂成分配比为:每升腐蚀剂中含300g的cuso4、70ml的h2so4、其余为hcl;经该腐蚀剂腐蚀后,受检面的各个晶粒能够较好的形成与取向相关的反光。

12.优选的,步骤s3中,光源的数量为三个,分别为第一光源、第二光源以及第三光源。

13.优选的,步骤s3中,第一光源的颜色为红色,第二光源的颜色为蓝色;第三光源的颜色为绿色。

14.优选的,步骤s3中,第一光源、第二光源以及第三光源均布在涡轮盘锻件受检面的上方;每个光源与受检面的连线和竖直方向的夹角均为15

°

至75

°

,每个光源距离受检面的垂直高度为100~200mm。

15.优选的,所述光源为单侧面光源。

16.优选的,所述光源为直径15~30mm的单侧面光源,光源的亮度可调。

17.优选的,所述步骤s4中,采用体视显微镜的8倍~48倍进行观察。

18.由于采用了上述技术方案,本发明的有益效果是:采用本发明方法检测低倍晶粒尺寸,由于各个晶粒反射三个方位的三色灯的亮暗不同,使得各个晶粒呈现不同的颜色,其是一种多变数的视觉,采用体视显微镜观察时人眼能有效判断晶粒的边界;粗糙度ra按1.6μm控制后,同一个晶粒的亮暗变化较小,减弱了对晶粒边界判断的影响。

附图说明

19.图1为本发明中不同颜色光源对涡轮盘锻件进行照射的结构示意图;

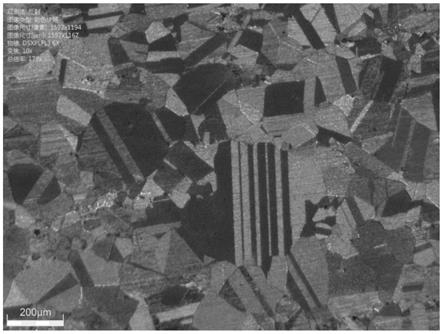

20.图2为采用本发明检测方法观察到的晶粒效果图;

21.图3为图2的红、蓝、绿三个通道的图像;

22.图4为对比例1观察到的晶粒效果图;

23.图5为图4的红、蓝、绿三个通道的图像。

具体实施方式

24.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

25.实施例1

26.一种涡轮盘锻件低倍晶粒尺寸的检测方法,包括以下步骤:

27.步骤s1:对涡轮盘锻件1的受检面11进行打磨抛光;打磨抛光后,受检面的粗糙度ra不大于1.6μm,并对受检面11进行洗涤和干燥;

28.步骤s2:采用腐蚀剂对涡轮盘锻件1的受检面11进行腐蚀,腐蚀完毕后对受检面11进行洗涤和干燥;所述腐蚀剂成分配比为:每升腐蚀剂中含280~320g的cuso4、60~80ml的h2so4、其余为hcl。

29.步骤s3:采用三种不同颜色的光源2设置在对涡轮盘锻件1的受检面11的上方不同方位,分别调整各个光源2的亮度同时照射受检面11;光源2包括分别为第一光源21、第二光源22以及第三光源23,第一光源21的颜色为红色,第二光源22的颜色为蓝色;第三光源23的颜色为绿色;第一光源21、第二光源22以及第三光源23均布在涡轮盘锻件1受检面11的上方;每个光源与受检面11的连线和竖直方向的夹角均为15

°

至75

°

,每个光源距离受检面11的垂直高度为100~200mm;

30.步骤s4:使用体视显微镜进行观察,并对低倍晶粒尺寸进行测量。

31.所述光源2为直径15~30mm的单侧面光源,光源2的亮度可调。所述步骤s4中,采用体视显微镜的8倍~48倍进行观察。

32.对比例1

33.传统的涡轮盘锻件低倍晶粒尺寸的检测方法如下:

34.步骤1:对涡轮盘锻件1的受检面11进行打磨抛光;打磨抛光后,对受检面进行洗涤和干燥;

35.步骤2:采用腐蚀剂对涡轮盘锻件的受检面11进行腐蚀,腐蚀完毕后对受检面11进行洗涤和干燥;

36.步骤3:使用体视显微镜自带的光源进行观察,体视显微镜观察到的图像如图4所示,图5为图4的红、蓝、绿三个通道的图像,然后对低倍晶粒尺寸进行测量。

37.通过对比可见,本发明方法检测低倍晶粒尺寸时,观察和拍摄到的晶粒图像是彩色的,图像中的红、蓝、绿通道的亮暗是不同的,能有效判断晶粒的边界。采用对比例1观察和拍摄到的晶粒图像是黑白的,图像中的红、蓝、绿通道的亮暗是相近的,难以有效判断晶粒的边界。

38.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

技术特征:

1.一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于,包括以下步骤:步骤s1:对涡轮盘锻件(1)的受检面(11)进行打磨抛光,并对受检面(11)进行洗涤和干燥;步骤s2:采用腐蚀剂对涡轮盘锻件(1)的受检面(11)进行腐蚀,腐蚀完毕后对受检面(11)进行洗涤和干燥;步骤s3:采用多个不同颜色的光源(2)设置在对涡轮盘锻件(1)的受检面(11)的上方不同方位,分别调整各个光源(2)的亮度同时照射受检面(11);步骤s4:使用体视显微镜进行观察,并对低倍晶粒尺寸进行测量。2.如权利要求1所述的一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于:步骤s1中对涡轮盘锻件受检面进行打磨抛光后,受检面的粗糙度ra不大于1.6μm。3.如权利要求1所述的一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于:所述步骤s2中采用的腐蚀剂成分配比为:每升腐蚀剂中含280~320g的cuso4、60~80ml的h2so4、其余为hcl。4.如权利要求3所述的一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于:所述步骤s2中采用的腐蚀剂成分配比为:每升腐蚀剂中含300g的cuso4、70ml的h2so4、其余为hcl。5.如权利要求1所述的一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于:步骤s3中,光源(2)的数量为三个,分别为第一光源(21)、第二光源(22)以及第三光源(23)。6.如权利要求5所述的一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于:步骤s3中,第一光源(21)的颜色为红色,第二光源(22)的颜色为蓝色;第三光源(23)的颜色为绿色。7.如权利要求5所述的一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于:步骤s3中,第一光源(21)、第二光源(22)以及第三光源(23)均布在涡轮盘锻件(1)受检面(11)的上方;每个光源与受检面(11)的连线和竖直方向的夹角均为15

°

至75

°

,每个光源距离受检面(11)的垂直高度为100~200mm。8.如权利要求1所述的一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于:所述光源(2)为单侧面光源。9.如权利要求8所述的一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于:所述光源(2)为直径15~30mm的单侧面光源,光源(2)的亮度可调。10.如权利要求1所述的一种涡轮盘锻件低倍晶粒尺寸的检测方法,其特征在于:所述步骤s4中,采用体视显微镜的8倍~48倍进行观察。

技术总结

一种涡轮盘锻件低倍晶粒尺寸的检测方法,包括以下步骤:步骤S1:对涡轮盘锻件的受检面进行打磨抛光使粗糙度Ra不大于1.6μm,并对受检面进行洗涤和干燥;步骤S2:采用腐蚀剂对涡轮盘锻件的受检面进行腐蚀,腐蚀完毕后对受检面进行洗涤和干燥;腐蚀剂成分配比为:每升腐蚀剂中含300g的CuSO4、70mL的H2SO4、其余为HCl;步骤S3:采用三种不同颜色的光源同时照射受检面;步骤S4:使用体视显微镜进行观察,并对低倍晶粒尺寸进行测量。采用本发明方法检测低倍晶粒尺寸,各个晶粒呈现不同的颜色,其是一种多变数的视觉,采用体视显微镜观察时人眼能有效判断晶粒的边界;粗糙度Ra按1.6μm控制后,同一个晶粒的亮暗变化较小,减弱了对晶粒边界判断的影响。断的影响。断的影响。

技术研发人员:杨玉川 李永斌 熊勇 汤浩 陈娇

受保护的技术使用者:中国航发贵州黎阳航空动力有限公司

技术研发日:2021.11.10

技术公布日:2022/2/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1