一种超声波焊接质量的检测方法与流程

趋向于0,所以,由公式(2)计算得到rx;

13.v=r4*i0+rx*i+r3*i0,

14.rx=(v-r4*i

0-r3i0)/i,

15.rx=v/i

ꢀꢀ

(2)。

16.所述的步骤(2)中,所述的标准值是根据步骤(1)的方法和传统焊接强度破坏性测试建立电阻r的标准数据库,然后标准值从标准数据库中根据不同测试参数选出对应的标准值。

17.所述的步骤(2)中,根据叠芯极耳和连接片之间所有焊点的位置建立x-y轴坐标,所有焊点检测的阻值r数据带入z坐标,然后建立三维坐标系,实现不同焊点阻值r数据的三维视觉化图表显示。

18.所述的叠芯极耳和连接片之间的所有焊点被区分为多块区域,每块区域选取多个焊点测量其阻值r,然后将此区域多个测量焊点的三维坐标进行区域连线绘制区域面进行显示。

19.所述的视觉化图表中,将焊点检测的阻值r数据不大于标准值的区域采用同一色块显示,将焊点检测的阻值r数据大于标准值的区域采用其它不同颜色的色块显示。

20.所述的步骤(3)中,后续产线设备对反馈的不同焊接质量结果的电芯进行归类或剔除。

21.本发明的优点:

22.本发明简单易实施,采用计算机计算比对分析,过程快捷,通过大数据结果比对,由合格比例的范围判定结果准确,误差小,设置反馈机制,及时剔除异常产品,有效提高产品合格率及遏制质量异常产品流出。

附图说明

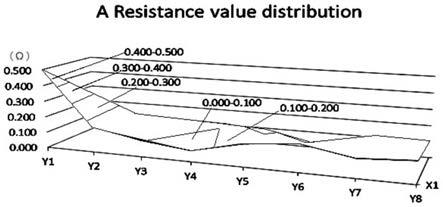

23.图1是本发明实施例中a组样品焊点检测得到的三维视觉化图表。

24.图2是本发明实施例中a组样品三维视觉化图表的拉伸平面图。

25.图3是本发明实施例中b组样品焊点检测得到的三维视觉化图表。

26.图4是本发明实施例中b组样品三维视觉化图表的拉伸平面图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.一种超声波焊接质量的检测方法,具体包括有以下步骤:

29.(1)、检测已经完成焊接的叠芯极耳和连接片所有焊点的阻值r;

30.(2)、计算机将检测的阻值r数据与标准值进行比对处理并进行不同焊点阻值r数据的视觉化图表显示;其中,标准值是根据步骤(1)的方法和传统焊接强度破坏性测试建立电阻r的标准数据库,然后标准值从标准数据库中根据不同测试参数选出对应的标准值;

31.(3)、当检测的阻值r数据大于标准值的焊点数量比例范围超过设定比例范围,即

将比对处理结果反馈至后续产线设备,后续产线设备将异常电芯进行剔除,或是后续产线设备对反馈的不同焊接质量结果的电芯进行归类。

32.其中,步骤(1)中,检测已经完成焊接的叠芯极耳和连接片所有焊点的阻值r的具体方式是采用两端子检测方法或四端子检测方法:

33.两端子检测方法是在已知电池的正负极分别连接两个探测针的一端,然后将两个探测针的另一端均与同一焊点接触连接,两个探测针的已知阻值分别为r1和r2,已知电池的已知测定电压为v,已知电池、两个探测针和焊点串联电路的已知测定电流为i,rx即为此焊点处的待测电阻,由公式(1)计算得到rx;

34.v=r2*i+rx*i+r1*i,

35.rx=(v-r1*i-r2i)/i

ꢀꢀ

(1);

36.四端子检测方法,即包括有两个已知电池和四个探测针,其中一个已知电池的正负极分别连接其中两个探测针的一端,其中两个探测针的已知阻值分别为r1和r2,另一个已知电池的正负极分别连接另外两个探测针的一端,另外两个探测针的已知阻值分别为r3和r4,四个探测针的另一端均连接均与同一焊点接触连接,已知阻值为r1和r2的两个探测针串联的电路中其电流测定为已知测定电流i,另一个已知电池的已知测定电压为v,由于已知阻值r3和r4的阻值很大,使得阻值为r3和r4的两个探测针串联的电路中其电流i0趋向于0,所以,由公式(2)计算得到rx;

37.v=r4*i0+rx*i+r3*i0,

38.rx=(v-r4*i

0-r3i0)/i,

39.rx=v/i

ꢀꢀ

(2);

40.其中,步骤(2)中,根据叠芯极耳和连接片之间所有焊点的位置建立x-y轴坐标,所有焊点检测的阻值r数据带入z坐标,然后建立三维坐标系,实现不同焊点阻值r数据的三维视觉化图表显示;叠芯极耳和连接片之间的所有焊点被区分为多块区域,每块区域选取多个焊点测量其阻值r,然后将此区域多个测量焊点的三维坐标进行区域连线绘制区域面进行显示;视觉化图表中,将焊点检测的阻值r数据不大于标准值的区域采用同一色块显示,将焊点检测的阻值r数据大于标准值的区域采用其它不同颜色的色块显示。

41.效果展示:试验是通过四端子测量方法进行验证,通过超声波焊接制作a、b两组样品,a组样品为虚焊样品(叠芯极耳与连接片连接强度较弱),b组样品为焊接良好样品(叠芯极耳与连接片连接强度较强)测试结果如下:a组样品80%区域测量阻值0.1ω(标准值)以上,仅20%区域的测量阻值小于0.1ω,视觉图见图1和图2;b组样品75%区域测量的阻值小于0.1ω,25%区域的测量值大于0.1ω,视觉图见图3和图4。

42.通过本发明检测方案可以在量产线中实现对所有焊接完成后电芯进行快速、准确的质量鉴别,并通过反馈机制将异常产品及时剔除,保证焊接产品质量。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种超声波焊接质量的检测方法,其特征在于:具体包括有以下步骤:(1)、检测已经完成焊接的叠芯极耳和连接片所有焊点的阻值r;(2)、计算机将检测的阻值r数据与标准值进行比对处理并进行不同焊点阻值r数据的视觉化图表显示;(3)、当检测的阻值r数据大于标准值的焊点数量比例范围超过设定比例范围,即将比对处理结果反馈至后续产线设备,后续产线设备将异常电芯进行剔除。2.根据权利要求1所述的一种超声波焊接质量的检测方法,其特征在于:所述的步骤(1)中,检测已经完成焊接的叠芯极耳和连接片所有焊点的阻值r的具体方式是采用两端子检测方法,即在已知电池的正负极分别连接两个探测针的一端,然后将两个探测针的另一端均与同一焊点接触连接,两个探测针的已知阻值分别为r1和r2,已知电池的已知测定电压为v,已知电池、两个探测针和焊点串联电路的已知测定电流为i,rx即为此焊点处的待测电阻,由公式(1)计算得到rx;v=r2*i+rx*i+r1*i,rx=(v-r1*i-r2i)/i

ꢀꢀ

(1)。3.根据权利要求1所述的一种超声波焊接质量的检测方法,其特征在于:所述的步骤(1)中,检测已经完成焊接的叠芯极耳和连接片所有焊点的阻值r的具体方式是采用四端子检测方法,即包括有两个已知电池和四个探测针,其中一个已知电池的正负极分别连接其中两个探测针的一端,其中两个探测针的已知阻值分别为r1和r2,另一个已知电池的正负极分别连接另外两个探测针的一端,另外两个探测针的已知阻值分别为r3和r4,四个探测针的另一端均连接均与同一焊点接触连接,已知阻值为r1和r2的两个探测针串联的电路中其电流测定为已知测定电流i,另一个已知电池的已知测定电压为v,由于已知阻值r3和r4的阻值很大,使得阻值为r3和r4的两个探测针串联的电路中其电流i0趋向于0,所以,由公式(2)计算得到rx;v=r4*i0+rx*i+r3*i0,rx=(v-r4*i

0-r3i0)/i,rx=v/i

ꢀꢀ

(2)。4.根据权利要求1所述的一种超声波焊接质量的检测方法,其特征在于:所述的步骤(2)中,所述的标准值是根据步骤(1)的方法和传统焊接强度破坏性测试建立电阻r的标准数据库,然后标准值从标准数据库中根据不同测试参数选出对应的标准值。5.根据权利要求1所述的一种超声波焊接质量的检测方法,其特征在于:所述的步骤(2)中,根据叠芯极耳和连接片之间所有焊点的位置建立x-y轴坐标,所有焊点检测的阻值r数据带入z坐标,然后建立三维坐标系,实现不同焊点阻值r数据的三维视觉化图表显示。6.根据权利要求5所述的一种超声波焊接质量的检测方法,其特征在于:所述的叠芯极耳和连接片之间的所有焊点被区分为多块区域,每块区域选取多个焊点测量其阻值r,然后将此区域多个测量焊点的三维坐标进行区域连线绘制区域面进行显示。7.根据权利要求6所述的一种超声波焊接质量的检测方法,其特征在于:所述的视觉化图表中,将焊点检测的阻值r数据不大于标准值的区域采用同一色块显示,将焊点检测的阻值r数据大于标准值的区域采用其它不同颜色的色块显示。8.根据权利要求1所述的一种超声波焊接质量的检测方法,其特征在于:所述的步骤

(3)中,后续产线设备对反馈的不同焊接质量结果的电芯进行归类或剔除。

技术总结

本发明公开了一种超声波焊接质量的检测方法,首先检测已经完成焊接的叠芯极耳和连接片所有焊点的阻值R;计算机将检测的阻值R数据与标准值进行比对处理并进行不同焊点阻值R数据的视觉化图表显示;当检测的阻值R数据大于标准值的焊点数量比例范围超过设定比例范围,即将比对处理结果反馈至后续产线设备,后续产线设备将异常电芯进行剔除。本发明简单易实施,采用计算机计算比对分析,过程快捷,通过大数据结果比对,由合格比例的范围判定结果准确,误差小,设置反馈机制,及时剔除异常产品,有效提高产品合格率及遏制质量异常产品流出。有效提高产品合格率及遏制质量异常产品流出。有效提高产品合格率及遏制质量异常产品流出。

技术研发人员:石亮 赵伟 张海峰 丁鑫 李健

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:2021.11.17

技术公布日:2022/3/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1