一种全机突风动载荷风洞试验装置的制作方法

1.本技术属于气动弹性技术领域,特别涉及一种全机突风动载荷风洞试验装置。

背景技术:

2.以往战斗机或机翼相对刚硬的小展弦比飞机,突风动载荷不是飞机设计的严重载荷工况,因此不需要重点关注,而对于大展弦比运输机,突风动载荷是影响飞机载荷边界和疲劳寿命的关键因素。

3.目前,开展过的一些突风风洞试验也只是针对部件的突风动载荷减缓试验,这与全机级的突风动载荷试验有几个显著的差别,第一:悬挂方式不同,部件一般为根部固定或地板支撑方式,而全机模型需要采用悬浮支撑方式,并考虑支撑系统对突风动载荷的影响。目前在颤振试验中发展了一些全机悬浮支撑系统,包括五自由度张紧力悬浮支撑系统和双索悬挂系统,但五自由度张紧力悬浮支撑系统对应的支撑系统机构复杂且对风洞试验阻塞度较大,而双索悬挂系统在模型重量较大情况下较难实现支撑而且稳定性很难调节控制;第二:模型姿态控制不同,以往部件试验和全机颤振试验对模型姿态没有严格要求,而全机突风动载荷试验需要通过控制系统来操纵模型操纵面,以维持模型在一定姿态角下进行试验测量;第三:载荷关注点不同,部件突风动载荷减缓试验关注的是翼尖和根部载荷增量的变化情况,而全机突风动载荷试验关注的是全机重心处、翼尖、部件根部以及其它重要部位的分布载荷的变化情况。

4.因此,如何更有效地对全机突风动载荷进行试验是一个需要解决的问题。

技术实现要素:

5.本技术的目的是提供了一种全机突风动载荷风洞试验装置,以解决现有技术中进行过全机突风动载荷风洞试验的问题。

6.本技术的技术方案是:一种全机突风动载荷风洞试验装置,包括全机弹性模型、设于全机弹性模型前方的突风发生器、连接于全机弹性模型上方的顶部支架系统、与全机弹性模型相连的主钢索系统;所述突风发生器设置至少一组,所述突风发生器包括摆动缸、叶片,所述叶片一端与摆动缸相连,另一端转动连接于风洞侧壁上;所述顶部支架系统与全机弹性模型弹性连接,所述主钢索系统包括前钢索机构和后钢索机构,所述前钢索机构与全机弹性模型前部的上下位置相连,所述后钢索机构与全机弹性模型后部的左右两侧相连,所述前钢索机构与全机弹性模型转动配合,所述后钢索机构远离全机弹性模型的一端设置自由端,所述全机弹性模型能够拉动后钢索机构进行移动。

7.优选地,所述顶部支架系统包括支架、上部垂直钢索、弹簧和下部垂直钢索,所述支架设于风洞顶部外侧,所述上部垂直钢索、弹簧和下部垂直钢索共有两组并沿着全机弹性模型的长度方向并排设置,所述上部垂直钢索设于支架上;所述上部垂直钢索和下部垂直钢索上下设置,所述弹簧竖直连接于上部垂直钢索和下部垂直钢索之间,所述下部垂直钢索的下端与全机弹性模型相连。

8.优选地,所述上部垂直钢索上设有第一滑块,所述支架上设有沿全机弹性模型长度方向设置的第一滑轨,所述第一滑块滑移配合于第一滑轨上。

9.优选地,所述支架上设有钢索调节装置,所述钢索调节装置能够对上部垂直钢索的长度进行调节。

10.优选地,所述支架、上部垂直钢索和弹簧位于风洞的顶部外侧,风洞的顶部设有开孔,所述下部垂直钢索穿过开孔延伸至风洞内部与全机弹性模型相连,所述开孔的直径大于弹簧直径。

11.优选地,所述前钢索机构包括前方钢索和前滑轮,所述前方钢索和前滑轮共有两组,两组前方钢索均倾斜设置,一组所述前滑轮转动连接于飞机顶部、另一组前滑轮转动连接于飞机底部,一组所述前方钢索一端与风洞顶板相连、另一端与位于模型顶部的前滑轮相连,另一组所述前方钢索一端与风洞底板相连、另一端与位于模型底部的前滑轮相连。

12.优选地,所述后钢索机构包括后方钢索和后滑轮,所述后方钢索和后滑轮共有两组,一组所述后滑轮转动连接于飞机左侧、另一侧后滑轮转动连接于飞机右侧,两组所述后方钢索均倾斜设置,一组所述后方钢索与位于飞机左侧的后滑轮相连,另一组所述后方钢索与位于飞机右侧的后滑轮相连;所述风洞侧壁上设有上下两组第二滑轨,所述第二滑轨上设有自由端滑轮,两组所述自由端滑轮分别与两组后方钢索的中部相连,所述后方钢索远离全机弹性模型的一端连接有砝码装置,所述砝码装置内的砝码能够增加或减少。

13.优选地,所述第二滑轨上滑动配合有第二滑块,所述第二滑块与自由端滑轮相连,所述第二滑轨沿着全机弹性模型的长度方向设置,所述自由端滑轮的支座上设有电动应急锁死机构机构。

14.优选地,所述全机弹性模型包括机翼、发动机、机身、平尾和垂尾,所述机翼包括金属梁和木框,所述金属梁或木框上粘接有铅块,所述机翼、平尾和垂尾上包裹有棉纸,所述机身和发动机上包裹有玻璃钢,所述机翼与副翼之间连接有电动舵机。

15.优选地,还包括测量系统,所述测量系统包括测量设备、设于风洞外部的数据采集系统和飞行模拟控制系统;所述测量设备包括设于机身上的陀螺仪、线位移传感器,设于机翼翼尖上的加速度传感器、设于机翼根部的应变片;所述数据采集系统包括与测量设备相连的突风速度采集系统、模型姿态数据采集系统、加速度采集系统、应变采集系统;所述飞行模拟控制系统包括与数据采集系统、突风发生器相连的信号转换器、仿真控制系统和舵机控制器。

16.本技术的一种全机突风动载荷风洞试验装置,包括全机弹性模型、突风发生器、顶部支架系统和主钢索系统;通过设置全机的模型来进行全机的突风试验,通过设置多组突风发生器,每组突风发生器中的摆动缸均能够驱动叶片进行偏转,不同的叶片偏转至不同的角度从而产生任意频率组合形态的突风;通过顶部支架系统与全机弹性模型弹性连接,通过设置前钢索机构和后钢索机构分别对模型的前端和后端进行限位和导向,使得模型能够在五个自由度下自由运动,通过设置弹性支撑使得全机弹性模型能够在接近真实的飞行状态下自由运动,从而能够准确地获得飞机的全机突风动载荷风洞试验数据。

附图说明

17.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易

见地,下面描述的附图仅仅是本技术的一些实施例。

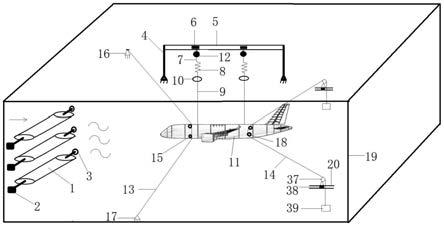

18.图1为本技术整体结构示意图;

19.图2为本技术全机弹性模型结构示意图;

20.图3为本技术数据采集系统和飞行模拟控制系统的系统框图。

21.1、叶片;2、摆动缸;3、转动轴承;4、支架;5、第一滑轨;6、第一滑块;7、上部垂直钢索;8、弹簧;9、下部垂直钢索;10、开孔;11、全机弹性模型;12、钢索调节装置;13、前方钢索;14、后方钢索;15、前滑轮;16、风洞顶板;17、风洞底板;18、后滑轮;19、风洞侧壁;20、第二滑轨;21、机翼;22、发动机;23、机身;24、平尾;25、垂尾;26、金属梁;27、木框;28、铅块;29、棉纸;30、突风速度采集系统;31、模型姿态数据采集系统;32、加速度采集系统;33、应变采集系统;34、信号转换器;35、仿真控制系统;36、舵机控制器;37、自由端滑轮;38、第二滑块;39、砝码装置。

具体实施方式

22.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

23.一种全机突风动载荷风洞试验装置,为了更好地对飞机突风实际工况进行模拟,相比于现有的刚性支撑系统,本发明采用弹性支撑的方式进行突风动载荷风洞试验,具体为通过弹性悬挂的方式对模型进行支撑,并设置主钢索系统对模型进行限位和导向,从而能够对全机模型进行精准的突风试验。

24.如图1所示,具体包括全机弹性模型11、突风发生器、顶部支架系统和主钢索系统。全机弹性模型11设于风洞内,突风发生器设于全机弹性模型11的前方;顶部支架系统设于风洞顶部并与全机弹性模型11相连,顶部支架系统用于对全机弹性模型11进行支撑;主钢索系统与全机弹性模型11相连,起到辅助支撑和导向的作用。

25.风洞侧壁19上设有转动轴承3,突风发生器设置至少一组,在图1中具有三组并上下设置,突风发生器包括摆动缸2、叶片1,叶片1一端与摆动缸2相连,另一端与转动轴承3相连;顶部支架系统与全机弹性模型11弹性连接,主钢索系统包括前钢索机构和后钢索机构,前钢索机构与全机弹性模型11前部的上下位置相连,后钢索机构与全机弹性模型11后部的左右两侧相连,前钢索机构与全机弹性模型11转动配合,后钢索机构远离全机弹性模型11的一端设置自由端,全机弹性模型11能够拉动后钢索机构进行移动。

26.由于全机弹性模型11在突风中具有偏转、沉浮、俯仰等5个方向的自由度,自由度高同时需要对飞机的飞行姿态进行控制,因此通过设置顶部支架系统和主钢索系统来对飞机进行稳定支撑的同时,保证模型的5个自由度不会受到影响,同时主钢索系统能够调整模型的稳定性,避免干涉。

27.突风发生器保证全机弹性模型11能够受到各个方向的突风,在需要某一确定方向的突风时,摆动缸2工作并驱动叶片1偏转,根据突风方向的要求将叶片1偏转到指定角度,多组突风发生器内的叶片1偏转至不同的方向,可以产生一个或多个频率和振幅互相组合的突风场,从而可以产生任意频率组合形态的突风。

28.顶部支架系统通过对全机试验模型进行弹性支撑,并配合前钢索机构与模型前部的转动配合、后钢索机构模型后部的自由度配合,使得飞机能够在多个方向转动或摆动,组

合了全机弹性模型11的弹性缓冲系统,能够有效地模拟飞机自由飞行状态,又能够防止模型有较大的姿态变化,从而能够准确的获得飞机在突风状态下的数据,并且结构简单、控制稳定方便。

29.优选地,顶部支架系统包括支架4、上部垂直钢索7、弹簧8和下部垂直钢索9,支架4设于风洞顶部外侧,上部垂直钢索7、弹簧8和下部垂直钢索9共有两组并沿着全机弹性模型11的长度方向并排设置,上部垂直钢索7设于支架4上;上部垂直钢索7和下部垂直钢索9上下设置,弹簧8竖直连接于上部垂直钢索7和下部垂直钢索9之间,下部垂直钢索9的下端与全机弹性模型11相连,下部垂直钢索9的下端在全机弹性模型11的连接位置选在机身23一阶垂直弯曲的两个节点处,从而降低悬挂装置对模型固定振动特征的影响。

30.通过将钢索设置为两段的上部垂直钢索7和下部垂直钢索9,能够分别稳定的连接支架4和全机弹性模型11,将弹簧8连接于上部垂直钢索7和下部垂直钢索9之间实现对全机弹性模型11的弹性支撑。

31.优选地,上部垂直钢索7上设有第一滑块6,支架4上设有沿全机弹性模型11长度方向设置的第一滑轨5,第一滑块6滑移配合于第一滑轨5。通过调节第一滑块6在第一滑轨5上的固定位置,可以调整全机弹性模型11两个吊点之间的位置,从而对飞机的重心位置进行精准的控制。

32.优选地,支架4上设有钢索调节装置12,钢索调节装置12能够对上部垂直钢索7的长度进行调节。通过钢索调节装置12调节上部垂直钢索7的长度,能够控制模型在风洞中的初始高度。

33.优选地,支架4、上部垂直钢索7和弹簧8位于风洞的顶部外侧,风洞的顶部设有开孔10,下部垂直钢索9穿过开孔10延伸至风洞内部与全机弹性模型11相连,开孔10的直径大于弹簧8直径。通过将支架4、上部垂直刚和和弹簧8均设于风洞的顶部外侧,能够尽可能的减少顶部支架系统对风洞内全机弹性模型11机身表面流场的影响,将开孔10的直径设为大于弹簧8直径以方便模型的上下吊装。

34.优选地,前钢索机构包括前方钢索13和前滑轮15,前方钢索13和前滑轮15共有两组,两组前方钢索13均倾斜设置,一组前滑轮15转动连接于飞机顶部、另一组前滑轮15转动连接于飞机底部,一组前方钢索13一端与风洞顶板16相连、另一端与位于模型顶部的前滑轮15相连,另一组前方钢索13一端与风洞底板17相连、另一端与位于模型底部的前滑轮15相连。

35.通过将两组前方钢索13分别倾斜设于模型的前上方和前下方,飞机在受到风洞内的突风影响时,能够拉动模型的机头上下位置,从而防止模型的机头产生较大的位移量。

36.优选地,后钢索机构包括后方钢索14和后滑轮18,后方钢索14和后滑轮18共有两组,一组后滑轮18转动连接于飞机左侧、另一侧后滑轮18转动连接于飞机右侧,两组后方钢索14均倾斜设置,一组后方钢索14与位于飞机左侧的后滑轮18相连,另一组后方钢索14与位于飞机右侧的后滑轮18相连;风洞侧壁19上设有上下两组第二滑轨20,第二滑轨20上设有自由端滑轮37,两组自由端滑轮37分别与两组后方钢索14的中部相连,后方钢索14远离全机弹性模型11的一端连接有砝码装置39,砝码装置39在重力的作用下处于水平状态并拉动模型,砝码装置39内的砝码能够增加或减少。

37.其中上述说明中的左侧与右侧为从模型后部来作为观察点。

38.通过将两组前方钢索13分别倾斜设于模型的后上方和后下方,飞机在受到风洞内的突风影响时,能够拉动模型的机尾左右位置,后钢索机构的拉力通过砝码装置39来施加,当模型受到的风力超过砝码装置39的拉力时,会拉动砝码装置39向上移动,模型此时可以进行偏转、滚转等多种运动,通过调节砝码装置39上的砝码重量,可以调整系统的稳定性,砝码越重,稳定性越好。

39.前滑轮15和后滑轮18均设于模型机身23的蒙皮上,且不出外形,这样既能够提供较大的俯仰和滚转力矩,又不影响机身23表面流场。

40.优选地,第二滑轨20上滑动配合有第二滑块38,第二滑块38与自由端滑轮37相连,第二滑轨20沿着全机弹性模型11的长度方向设置,自由端滑轮37的支座上设有电动应急锁死机构。第二滑块38沿着第二滑轨20进行移动,能够改变后滑轮18的前后位置,从而调节后方钢索14的前后位置,进而改变系统的稳定性;当模型出现大幅度运动时,或者机翼上加速度传感器过载超过设定的限制值时,发送电信号至电动应急锁死机构内,电动应急锁死机构将后方钢索14固定,阻止模型的不稳定运动。

41.如图2所示,优选地,全机弹性模型11包括机翼21、发动机22、机身23、平尾24和垂尾25,机翼21包括金属梁26和木框27,金属梁26或木框27上粘接有铅块28,机翼21、平尾24和垂尾25上包裹有棉纸29,机身23和发动机22上包裹有玻璃钢,机翼21与副翼之间连接有电动舵机。机翼21模型通过金属梁26来模拟飞机的刚度特性、通过木框27进行维形和传力,通过粘接在金属梁26或木框27上的铅块28来模拟质惯量特性,电动舵机用于控制操纵面的偏转,通过棉纸29或玻璃钢作为蒙皮来模拟外形,发动机22、机身23、平尾24和垂尾25的结构形式与机翼21类似。

42.如图2、图3所示,优选地,还包括测量系统,测量系统包括测量设备、设于风洞外部的数据采集系统和飞行模拟控制系统;测量设备包括设于机身23上的陀螺仪、线位移传感器,设于机翼21翼尖上的加速度传感器、设于机翼21根部的应变片,以分别检测模型重心处、翼尖、部件根据等位置的角运动量、线位移、加速度、应力、风速等数据;数据采集系统包括与测量设备相连的突风速度采集系统30、模型姿态数据采集系统31、加速度采集系统32、应变采集系统33,用于接收测量设备采集到的各种数据;飞行模拟控制系统包括与数据采集系统、突风发生器相连的信号转换器34、仿真控制系统35和舵机控制器36,用于对采集到数据信号进行处理,并对突风发生器和全机弹性模型11进行控制,仿真控制系统35可以控制舵机控制器36,并控制操纵面偏转,进而改变全机模型的飞行姿态,通过改变仿真控制系统35中的控制律,可以改变整机系统的稳定性,并能实现突风减缓控制。

43.与现有技术相比,位于风洞前端由单独摆动缸2驱动的突风发生器,可以产生任意频率组合形态的突风;位于风洞中部的可释放五个刚体自由度且能调节位置和悬挂刚度的悬浮支撑系统,既能较好模拟真实飞机的自由飞行状态,而且结构简单,安装容易,操作便捷,参数可调,安全可靠,气动干扰小,能够满足全机突风动载荷试验;位于风洞外部的试验测量设备,包括采集来流速度和突风速度信号、陀螺仪信号、加速度传感器信号、应变片信号,并对信号进行处理和实时显示;位于风洞内试验段的全机试验模型,该模型为按照一定比例尺缩比的弹性模型,模拟了飞机的外形、质量和刚度特性,且模型上安装电动舵机来控制操纵面偏转,且模型上安装有陀螺仪、位移传感器、加速度传感器、应变片等测量设备。

44.与现有部件级突风动载荷试验有几个显著的差别,第一:悬挂方式不同,部件一般

为根部固定或地板支撑方式,而全机模型需要采用悬浮支撑方式,并考虑支撑系统对突风动载荷的影响;本发明采用弹性悬挂的方式,能够较好地模拟飞机的自由飞行状态;第二:模型姿态控制不同,以往部件试验和全机颤振试验对模型姿态没有严格要求,而全机突风动载荷试验需要通过控制系统来操纵模型操纵面,以维持模型在一定姿态角下进行试验测量;第三:载荷关注点不同,部件突风动载荷减缓试验关注的是翼尖和根部载荷增量的变化情况,而突风动载荷试验关注的是全机重心处、翼尖、部件根部以及其它重要部位的分布载荷的变化情况。

45.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1