一种产品双路联动气密自动化检测方法与流程

1.本发明属于低压系统气密检测技术领域,具体涉及一种产品双路联动气密自动化检测方法,尤其是一种硬质油箱和柔性油箱双路联动气密检测方法。

背景技术:

2.随着产品技术发展和产品飞行指标的改变,航天产品由原来单一的硬质油箱储存燃料转变硬质油箱和内部柔性油箱之间储存燃料供给产品工作,通过在硬质油箱内部加装柔性油箱,随着产品工作过程中燃料消耗,柔性油箱弹性式鼓涨提高产品燃油的供给压力。在产品总装完成后,需要保证产品硬质油箱和柔性油箱的气密性均达到要求,且柔性油箱因其材质问题,压力与其外部(硬质油箱内部)压力差不可过大,否则会导致柔性油箱膨胀过大而发生损坏。根据产品要求,需要验证在不同的气密压力条件下双路的气密性。以上因素均导致硬质油箱和柔性油箱双路检测复杂程度较高。

技术实现要素:

3.本发明提供一种产品双路联动气密自动化检测方法,要解决的技术问题是:解决产品技术发展和产品飞行指标的改变条件下,硬质油箱和柔性油箱双路联动气密检测的难题。

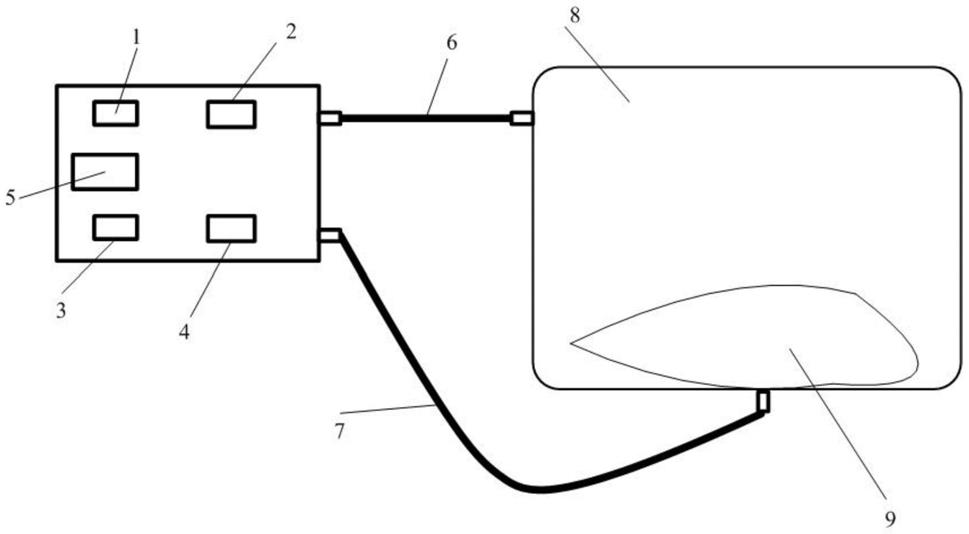

4.为了解决以上技术问题,本发明提供了一种产品双路联动气密自动化检测方法,其特征在于:采用的气密检查设备包括第一控制比例阀1、第一压力传感器2、第二控制比例阀3、第二压力传感器4、plc5;所述气密检查设备设有两个出气口,分别连接被检测产品的硬质油箱8和柔性油箱9接口,柔性油箱设置在硬质油箱内,第一控制比例阀1、第一压力传感器2用于控制第一出气口,第二控制比例阀3、第二压力传感器4用于控制第二出气口;具体检测步骤如下:

5.s1、在双路气密检测参数设定阶段,在plc内设定各个阶段的气密建压压力、充气速率、保压时间、稳压时间及两路极限压力差值δp,控制第二控制比例阀3、第二压力传感器4向柔性油箱9充气;

6.s2、plc控制第二控制比例阀3进行自动化充气建压、保压、稳压,并由第二压力传感器4实时检测该路压力值p1与该路设定的压力技术参数进行自动比对判别;

7.s3、柔性油箱气路气密检测完毕即最后的保压结束后,plc自动识别该路气密结束;

8.s4、由plc控制自动进入硬质油箱气密检测过程,按照硬质油箱气密检测要求,第一控制比例阀1进行硬质油箱气密自动化充气建压、保压、稳压,并由第一压力传感器2实时检测该路压力值p2与该路设定的压力技术参数进行自动比对判别;

9.s5、硬质油箱气密检测过程中,实时检测硬质油箱和柔性油箱气路的压力差δp`,并自动判别δp`=(p2-p1)与δp关系,要求δp`不大于δp;

10.s6、气密检测过程中硬质油箱和柔性油箱气路压力差δp`大于δp时,plc控制硬

质油箱自动放气,并对硬质油箱气路压力p2和气路压力差δp`实时检测,至δp`不大于δp时停止硬质油箱气路放气,待两路压力稳定后,检测硬质油箱气路压力p2是否满足本气路设定压力参数要求,若不满足,重复步骤s4进行建压、稳压、保压;

11.s7、硬质油箱和柔性油箱气路检测完成后,plc根据设定的参数自动与全流程各个环节气路气密性与设定的压力参数进行比对,对合格进行判断。

12.有益效果:本发明可替代原人工全过程手动充气和跟踪判别压力差,实现双路联动气密检测自动化,结果自动判别,可以充分检测硬质油箱和柔性油箱双路气密性且保证各自的安全质量可靠性,进而实现其气密性检测验证和提高气密检测的自动化程度和可靠性,大幅度降低人工劳动强度,提高双路气密检测的效率。

附图说明

13.图1本发明采用的气密检查设备。

具体实施方式

14.为使本发明的目的、内容和优点更加清楚,下面对本发明的具体实施方式作进一步详细描述。

15.本发明提出的一种产品双路联动气密自动化检测方法,采用的气密检查设备包括第一控制比例阀1、第一压力传感器2、第二控制比例阀3、第二压力传感器4、plc5;所述气密检查设备设有两个出气口,分别连接被检测产品的硬质油箱8和柔性油箱9接口,柔性油箱设置在硬质油箱内,第一控制比例阀1、第一压力传感器2用于控制第一出气口,第二控制比例阀3、第二压力传感器4用于控制第二出气口;

16.具体检测步骤如下:

17.s1、在双路气密检测参数设定阶段,根据产品工艺技术要求,在plc内设定各个阶段的气密建压压力、充气速率、保压时间、稳压时间及两路极限压力差值δp等工艺参数,控制第二控制比例阀3、第二压力传感器4向柔性油箱9充气;

18.s2、plc5控制第二控制比例阀3进行自动化充气建压、保压、稳压,并由第二压力传感器4实时检测该路压力值p1与该路设定的压力技术参数进行自动比对判别;

19.s3、柔性油箱气路气密检测完毕即最后的保压结束后,plc自动识别该路气密结束;

20.s4、由plc控制自动进入硬质油箱气密检测过程,按照硬质油箱气密检测要求,第一控制比例阀1进行硬质油箱气密自动化充气建压、保压、稳压,并由第一压力传感器2实时检测该路压力值p2与该路设定的压力技术参数进行自动比对判别;

21.s5、硬质油箱气密检测过程中,实时检测硬质油箱和柔性油箱气路的压力差δp`,并自动判别δp`=(p2-p1)与δp关系,要求δp`不大于δp;

22.s6、气密检测过程中硬质油箱和柔性油箱气路压力差δp`大于δp时,plc控制硬质油箱自动放气,并对硬质油箱气路压力p2和气路压力差δp`实时检测,至δp`不大于δp时停止硬质油箱气路放气,待两路压力稳定后,检测硬质油箱气路压力p2是否满足本气路设定压力参数要求,若不满足,重复步骤s4进行建压、稳压、保压;

23.s7、硬质油箱和柔性油箱气路检测完成后,plc根据设定的参数自动与全流程各个

环节气路气密性与设定的压力参数进行比对,对合格进行判断;

24.s8、硬质油箱和柔性油箱气路气密检测合格,打印双路气密检测报告。

25.本发明的气密检查设备两出口分别连接产品硬质油箱和柔性油箱接口后,plc控制比例阀、压力传感器等对产品两路油箱充气,并设定两路极限压力差值,plc自动进入硬质油箱的充气阶段,过程中,plc实时识别两路压力,并自动判别压力差与极限压力差值的关系,全流程气密检测完毕后,自动判别过程中最大的极限压力差值和各路的气密性结果。产品双路联动气密自动化检测工艺方法可替代原人工全过程手动充气和跟踪判别压力差,实现双路联动气密检测自动化,结果自动判别,提高产品尤其是柔性产品质量可靠性和安全性,大幅度降低人工劳动强度和双路气密检测的效率。

26.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种产品双路联动气密自动化检测方法,其特征在于:采用的气密检查设备包括第一控制比例阀1、第一压力传感器2、第二控制比例阀3、第二压力传感器4、plc5;所述气密检查设备设有两个出气口,分别连接被检测产品的硬质油箱8和柔性油箱9接口,柔性油箱设置在硬质油箱内,第一控制比例阀1、第一压力传感器2用于控制第一出气口,第二控制比例阀3、第二压力传感器4用于控制第二出气口;具体检测步骤如下:s1、在双路气密检测参数设定阶段,在plc内设定各个阶段的气密建压压力、充气速率、保压时间、稳压时间及两路极限压力差值δp,控制第二控制比例阀3、第二压力传感器4向柔性油箱9充气;s2、plc控制第二控制比例阀3进行自动化充气建压、保压、稳压,并由第二压力传感器4实时检测该路压力值p1与该路设定的压力技术参数进行自动比对判别;s3、柔性油箱气路气密检测完毕即最后的保压结束后,plc自动识别该路气密结束;s4、由plc控制自动进入硬质油箱气密检测过程,按照硬质油箱气密检测要求,第一控制比例阀1进行硬质油箱气密自动化充气建压、保压、稳压,并由第一压力传感器2实时检测该路压力值p2与该路设定的压力技术参数进行自动比对判别;s5、硬质油箱气密检测过程中,实时检测硬质油箱和柔性油箱气路的压力差δp`,并自动判别δp`=(p2-p1)与δp关系,要求δp`不大于δp;s6、气密检测过程中硬质油箱和柔性油箱气路压力差δp`大于δp时,plc控制硬质油箱自动放气,并对硬质油箱气路压力p2和气路压力差δp`实时检测,至δp`不大于δp时停止硬质油箱气路放气,待两路压力稳定后,检测硬质油箱气路压力p2是否满足本气路设定压力参数要求,若不满足,重复步骤s4进行建压、稳压、保压;s7、硬质油箱和柔性油箱气路检测完成后,plc根据设定的参数自动与全流程各个环节气路气密性与设定的压力参数进行比对,对合格进行判断。2.根据权利要求1所述的一种产品双路联动气密自动化检测方法,其特征在于:硬质油箱和柔性油箱气路气密检测合格后,打印双路气密检测报告。

技术总结

本发明涉及一种产品双路联动气密自动化检测方法,PLC实时识别两路压力,并自动判别压力差与极限压力差值的关系,全流程气密检测完毕后,自动判别过程中最大的极限压力差值和各路的气密性结果。本发明可替代原人工全过程手动充气和跟踪判别压力差,实现双路联动气密检测自动化,结果自动判别,可以充分检测硬质油箱和柔性油箱双路气密性且保证各自的安全质量可靠性,进而实现其气密性检测验证和提高气密检测的自动化程度和可靠性,大幅度降低人工劳动强度,提高双路气密检测的效率。提高双路气密检测的效率。提高双路气密检测的效率。

技术研发人员:赵树武 韩侃侃 宫彬彬 贺龙 魏乐愚 曹正洪 赛音

受保护的技术使用者:北京星航机电装备有限公司

技术研发日:2021.12.22

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1