一种计入粗糙度影响的图形化薄膜等效杨氏模量表征方法

本发明属于超声表面波无损检测领域,具体涉及一种计入粗糙度影响的图形化薄膜等效杨氏模量表征方法。

背景技术:

1、随着互连尺寸减小和互连层数增加,化学机械抛光(cmp)已成为半导体制造中必不可缺的步骤。cmp可以实现硅晶圆和互连薄膜的全局平坦化形成一定粗糙度的表面,而粗糙度的存在会改变薄膜结构特性,这可能导致声表面波技术无法准确表征薄膜机械特性的问题。大部分研究中常以高斯分布表征粗糙表面,但真正的工程表面会因加工条件不同而呈现出具有一定偏斜度和峰度的非高斯分布,如研磨加工可能形成负偏斜粗糙面,电解加工则会产生正偏斜表面。在cmp过程中,化学反应和机械加工的共同作用可能会形成不同类型的粗糙面。

技术实现思路

1、针对上述产生的问题,本发明的目的在于提供一种计入粗糙度影响的图形化薄膜等效杨氏模量表征方法,该方法通过计算粗糙度产生的误差,用于判断是否需要修正薄膜等效杨氏模量测量值。本发明的技术方案如下:

2、一种计入粗糙度影响的图形化薄膜等效杨氏模量表征方法,包括下列的步骤:

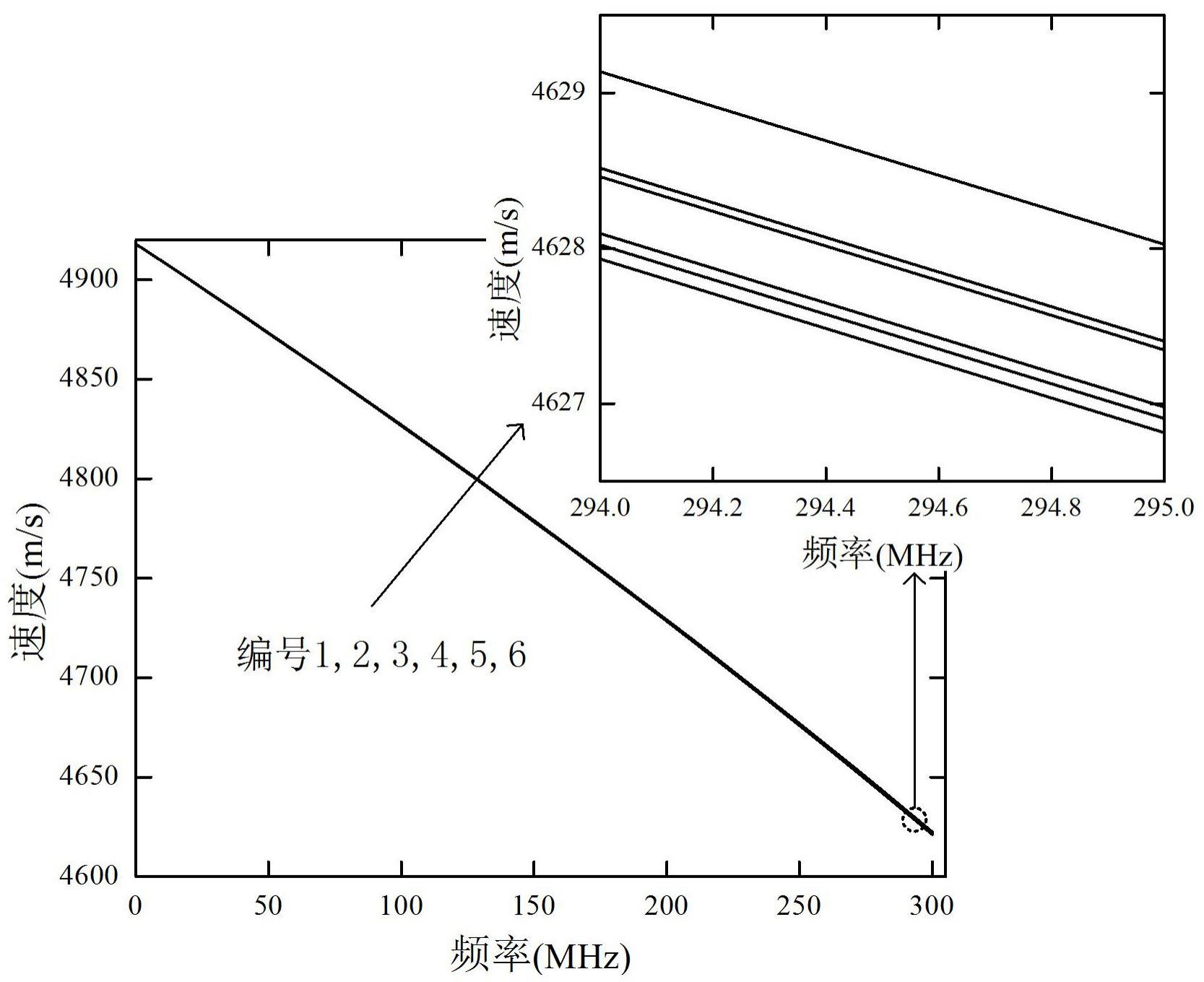

3、(1)建立表面波在不考虑粗糙度条件下图形化薄膜/衬底分层结构中传播模型,并计算得到以等效杨氏模量为变量的理论频散曲线簇;

4、(2)生成与均方根高度和自相关长度参数相关的高斯粗糙面;

5、(3)生成具有给定峰度和偏斜度的非高斯粗糙面;

6、(4)分别建立光滑、高斯粗糙面和非高斯粗糙面三种条件下的图形化薄膜/衬底有限元模型,求解模型得到仿真频散曲线;

7、(5)将上述曲线与理论频散曲线簇匹配,分别得到对应条件下的等效杨氏模量测量值 e、 e1、 e2;

8、(6)以光滑条件下测量值 e为标准,计算高斯粗糙面造成的相对误差、非高斯粗糙面造成的相对误差,并依据误差大小对测量结果进行修正或忽略其产生的影响,实现计入粗糙度影响的图形化薄膜等效杨氏模量的表征。

技术特征:

1.一种计入粗糙度影响的图形化薄膜等效杨氏模量表征方法,包括下列步骤:

技术总结

本发明涉及一种计入粗糙度影响的图形化薄膜等效杨氏模量表征方法,包括:建立表面波在图形化薄膜/衬底分层结构中传播模型,并计算得到理论频散曲线;生成与均方根高度和自相关长度参数相关的高斯粗糙表面和给定峰度和偏斜度的非高斯粗糙表面;分别建立光滑、高斯粗糙度和非高斯粗糙度三种条件下的图形化薄膜/衬底有限元模型,求解模型得到仿真频散曲线;与理论频散曲线簇匹配,得到不同粗糙条件下等效杨氏模量测量值;以光滑条件下测量值为标准,计算高斯粗糙面和非高斯粗糙面造成的测量误差,依据误差大小完成对等效杨氏模量的修正,使之满足计入粗糙度影响的表征。与现有技术相比,本发明具有贴近实际工况、准确定量的特点。

技术研发人员:肖夏,陈龙,张立

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!