一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器

1.本发明属于薄膜温度传感器设计与集成制备技术领域,特别针对于点火桥、爆炸箔等火工品薄膜桥区的瞬态测温领域,具体涉及一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器。

背景技术:

2.火工品作为各类点火起爆装置中的关键换能元件,被广泛应用于航空、航天、导弹发射、矿山爆破等军用和民用领域。薄膜火工品具有能量密度高、物理尺寸小、可靠性高、瞬时释放能量大等优点,其制备过程与mems工艺有着良好的兼容性,能显著提升武器系统安全性。薄膜火工品桥区温度是衡量火工品性能优劣的重要参数,因此,对火工品桥区瞬时表面温度的准确测量具有重要的意义。

3.薄膜火工品桥区尺寸为微米量级,其燃烧或电爆生成的等离子体具有体积小、升温快、作用时间短等特点,很难判定电爆过程中等离子体的温度变化。薄膜火工品桥区测温目前的传统方法为非接触式测温,以原子光谱理论为基础,利用原子发射光谱双谱线法来测试桥区等离子体的温度变化情况,测试误差较大,约为10%~20%。而采用接触式测温,由于爆炸过程作用时间极短,属于微秒甚至于纳秒量级测温,受限于传感器动态性能,较难实时准确反应桥区温度,目前还未有应用于火工品瞬态测温领域的接触式测温方法。

技术实现要素:

4.本发明的目的在于,针对背景技术存在的问题,提出了一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器。本发明采用mems工艺对陶瓷电极塞开孔,并在火工品桥区薄膜下方沉积多层结构,实现了对陶瓷电极塞式火工品桥区的接触式测温;同时,通过在敏感层下方设置绝热结构,优化敏感层厚度,有效提升了传感器的动态响应时间,实现了火工品桥区温度的实时测量。

5.为实现上述目的,本发明采用的技术方案如下:

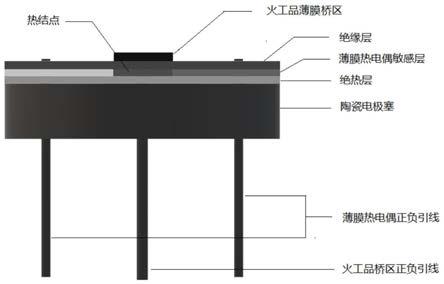

6.一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器,如图1所示,包括自下而上依次设置的陶瓷电极塞、绝热层、薄膜热电偶敏感层、绝缘层和火工品薄膜五层结构,以及薄膜热电偶正极引线、薄膜热电偶负极引线、火工品桥区正极引线、火工品桥区负极引线四个引线;

7.其中,所述陶瓷电极塞为圆盘形,陶瓷电极塞远离绝热层一侧的中心设置盲孔,用于增强传感器的绝热性能;

8.所述绝热层为圆盘形,完全覆盖陶瓷电极塞;

9.所述薄膜热电偶敏感层包括弓形的正极热电偶薄膜,弓形的负极热电偶薄膜,以及连接于正极热电偶薄膜和负极热电偶薄膜之间的热端结点;所述薄膜热电偶敏感层为轴对称图形,如图3所示;

10.所述绝缘层为圆盘形,完全覆盖薄膜热电偶敏感层;

11.所述火工品薄膜位于绝缘层之上,火工品薄膜的桥区、薄膜热电偶敏感层中的热端结点和陶瓷电极塞上的盲孔位于同一直线上;

12.所述薄膜热电偶正极引线穿过陶瓷电极塞、绝热层,与正极热电偶薄膜连接;

13.所述薄膜热电偶负极引线穿过陶瓷电极塞、绝热层,与负极热电偶薄膜连接;

14.所述火工品桥区正极引线穿过陶瓷电极塞、绝热层、绝缘层,与火工品薄膜的一极相连;所述火工品桥区负极引线穿过陶瓷电极塞、绝热层、绝缘层,与火工品薄膜的另一极相连。

15.进一步的,所述陶瓷电极塞为氧化铝陶瓷电极塞。

16.进一步的,所述陶瓷电极塞上未设置盲孔的区域的厚度为100~200μm。

17.进一步的,所述绝热层为ysz(钇掺杂的氧化锆)等低导热率薄膜材料,厚度为500nm~1μm。

18.进一步的,所述薄膜热电偶敏感层为pt-ptrh(s型)、nicr-nisi(k型)等正极热电偶薄膜和负极热电偶薄膜形成的;所述热端结点为正极热电偶薄膜和负极热电偶薄膜的层叠结构,用于实现温度的测量。

19.进一步的,所述薄膜热电偶敏感层的厚度为200~600nm。

20.进一步的,所述绝缘层为氧化铝、氧化硅、氮化硅等,厚度为500nm~1μm。

21.进一步的,所述薄膜热电偶正极引线的材料与正极热电偶薄膜材料相同,所述薄膜热电偶负极引线的材料与负极热电偶薄膜材料相同。

22.进一步的,所述火工品桥区正极引线和火工品桥区负极引线的材料为导电金属,具体为金、银、铜等。

23.本发明的有益效果为:

24.1、本发明提供的一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器,采用mems工艺,将薄膜热电偶传感器、火工品桥区集成在陶瓷电极塞上,首次实现了火工品桥区瞬态温度的接触式测量;与传统的原子发射光谱双谱线法的非接触式测温相比,测温精度大大提升。

25.2、本发明提供的一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器,通过在陶瓷电极塞远离绝热层一侧的中心设置盲孔,保留较薄陶瓷电极塞作为支撑层,利用空气的优良绝热特性,强化了敏感层的热端结点下方材料整体的隔热性能,能够有效阻止桥区瞬爆产生的热量传递流失,使敏感层的热端结点更快达到热平衡,进一步降低了薄膜热电偶的响应时间,更加精确实时的反应瞬态温升情况。

26.3、本发明提供的一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器,采用mems工艺将薄膜热电偶传感器集成于火工品桥区下方,在不影响桥区正常工作的前提下,提高了器件的集成度;采用开孔的方式设置引线,降低了安装难度和器件尺寸,进一步提高了集成度。

附图说明

27.图1为本发明提供的一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器沿图2中aa'线的剖面图;

28.图2为本发明提供的一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器的3d结

绝缘层,用于敏感层与火工品薄膜的绝缘;具体工艺参数为:背底真空度为8

×

10-4

pa以下,溅射气压为0.4pa,溅射气体为体积百分含量为99.99%的ar气、体积百分含量为99.99%o2气的混合气,流量比ar:o2=48:2,溅射功率为100w,溅射时间4.5h;

40.步骤6、采用直流磁控溅射方法,以金属cu为靶材,在步骤5得到的绝缘层上制备火工品cu箔;具体工艺参数为:背底真空度为8

×

10-4

pa以下,工作气压为0.5pa,溅射功率为100w,基片温度100℃,沉积厚度为2μm;后采用光刻-湿法刻蚀法,形成图形化的火工品cu箔,其中桥区的尺寸为600μm

×

600μm,桥区电阻约为70mω;

41.步骤7、对步骤6制备的陶瓷电极塞式火工品表面温度测量用传感器进行真空退火,退火温度为800℃,升温速率为5℃/min,退火时间为2h;从而制备得到所述陶瓷电极塞式火工品表面温度测量用传感器。

42.以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

技术特征:

1.一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器,其特征在于,包括自下而上依次设置的陶瓷电极塞、绝热层、薄膜热电偶敏感层、绝缘层和火工品薄膜五层结构,以及薄膜热电偶正极引线、薄膜热电偶负极引线、火工品桥区正极引线、火工品桥区负极引线四个引线;其中,所述陶瓷电极塞为圆盘形,陶瓷电极塞远离绝热层一侧的中心设置盲孔;所述绝热层为圆盘形,完全覆盖陶瓷电极塞;所述薄膜热电偶敏感层包括弓形的正极热电偶薄膜,弓形的负极热电偶薄膜,以及连接于正极热电偶薄膜和负极热电偶薄膜之间的热端结点;所述薄膜热电偶敏感层为轴对称图形;所述绝缘层为圆盘形,完全覆盖薄膜热电偶敏感层;所述火工品薄膜位于绝缘层之上,火工品薄膜的桥区、薄膜热电偶敏感层中的热端结点和陶瓷电极塞上的盲孔位于同一直线上;所述薄膜热电偶正极引线穿过陶瓷电极塞、绝热层,与正极热电偶薄膜连接;所述薄膜热电偶负极引线穿过陶瓷电极塞、绝热层,与负极热电偶薄膜连接;所述火工品桥区正极引线穿过陶瓷电极塞、绝热层、绝缘层,与火工品薄膜的一极相连;所述火工品桥区负极引线穿过陶瓷电极塞、绝热层、绝缘层,与火工品薄膜的另一极相连。2.根据权利要求1所述的陶瓷电极塞式火工品桥区温度测量用薄膜传感器,其特征在于,所述陶瓷电极塞为氧化铝陶瓷电极塞。3.根据权利要求1所述的陶瓷电极塞式火工品桥区温度测量用薄膜传感器,其特征在于,所述陶瓷电极塞上未设置盲孔的区域的厚度为100~200μm。4.根据权利要求1所述的陶瓷电极塞式火工品桥区温度测量用薄膜传感器,其特征在于,所述热端结点为正极热电偶薄膜和负极热电偶薄膜的层叠结构。5.根据权利要求1所述的陶瓷电极塞式火工品桥区温度测量用薄膜传感器,其特征在于,所述绝缘层为氧化铝、氧化硅或氮化硅,厚度为500nm~1μm。6.根据权利要求1所述的陶瓷电极塞式火工品桥区温度测量用薄膜传感器,其特征在于,所述薄膜热电偶正极引线的材料与正极热电偶薄膜材料相同,所述薄膜热电偶负极引线的材料与负极热电偶薄膜材料相同。7.根据权利要求1所述的陶瓷电极塞式火工品桥区温度测量用薄膜传感器,其特征在于,所述火工品桥区正极引线和火工品桥区负极引线的材料为导电金属。

技术总结

一种陶瓷电极塞式火工品桥区温度测量用薄膜传感器,属于薄膜温度传感器设计与集成制备技术领域。所述薄膜传感器包括自下而上依次设置的陶瓷电极塞、绝热层、薄膜热电偶敏感层、绝缘层和火工品薄膜五层结构,以及薄膜热电偶正极引线、薄膜热电偶负极引线、火工品桥区正极引线、火工品桥区负极引线四个引线。本发明采用MEMS工艺,将薄膜热电偶传感器、火工品桥区集成在陶瓷电极塞上,首次实现了火工品桥区瞬态温度的接触式测量;与传统的原子发射光谱双谱线法的非接触式测温相比,测温精度大大提升。升。升。

技术研发人员:蒋洪川 台洪日 徐睿良 李立凯 赵晓辉 邓新武

受保护的技术使用者:电子科技大学

技术研发日:2021.12.29

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1