一种电池铝壳气密耐压测试装置的制作方法

1.本实用新型属于电池技术领域,尤其涉及一种电池铝壳气密耐压测试装置。

背景技术:

2.目前常用的电池铝壳气密性测试,是通过对焊接好的铝壳与顶盖进行充氦气,通过氦气管路上的压力表的压力值来判断是否漏气;然后切金相看铝壳与顶盖的焊接熔深;通过熔深熔宽与氦气泄漏率确定铝壳的焊接效果。

3.现有技术只能确认焊接后的壳体与盖板是否漏气,不能确认铝壳焊接的漏气位置;无法排除顶盖极柱和防爆阀漏气对气密检测和耐压检测的影响;而且氦气价格比较高,测试成本较高。

技术实现要素:

4.为了克服现有技术方法的不足,本实用新型的目的在于提出一种电池铝壳气密耐压测试装置,能够有效测试铝壳焊接的漏气位置,能够排除顶盖极柱和防爆阀漏气对气密检测和耐压检测的影响,能够降低测试成本。

5.为实现以上目的,本实用新型采用技术方案是:一种电池铝壳气密耐压测试装置,包括铝壳夹具、顶盖罩、防爆水箱和压缩空气机,所述铝壳夹具夹在电池铝壳外周壁上且将电池铝壳顶部漏出,所述顶盖罩罩扣在电池顶盖上方将防爆阀和极柱罩在其中,所述压缩空气机通过气管连接至顶盖罩,所述气管穿过顶盖罩连接至电芯注液孔;将安装有铝壳夹具和顶盖罩的电池放入防爆水箱中。

6.进一步的是,所述铝壳夹具包括正面板、背面板、左侧板和右侧板,所述正面板、背面板、左侧板和右侧板依次围在电池铝壳外周壁上且通过螺钉相互固定。

7.进一步的是,所述正面板和背面板的大小一致,所述左侧板和右侧板的大小一致。

8.进一步的是,所述正面板和背面板将左侧板和右侧板夹在其中,在所述左侧板和右侧板的两侧边设置有盲孔,在所述正面板和背面板上设置有通孔,所述螺钉穿过螺孔与盲孔连接固定。

9.通过上述方案能够确保夹具对电芯的装夹更平行,确保电芯内部气压更稳定。

10.进一步的是,所述顶盖罩包括方形罩体和充气柱,所述充气柱设置在方形罩体上方,所述充气柱中设置有上下贯穿的通道,所述通道连通方形罩体内部,在所述通道内插入气管使气管通向罩体内部。

11.进一步的是,在所述通道内壁上设置有橡胶圈,保证通孔和气管的密封性。

12.进一步的是,所述电芯铝壳顶部伸出铝壳夹具5

‑

15mm。

13.采用本技术方案的有益效果:

14.本实用新型利用铝壳夹具、顶盖罩、防爆水箱和压缩空气机的组合对铝壳电池进行检测,能够有效测试铝壳焊接的漏气位置,能够排除顶盖极柱和防爆阀漏气对气密检测和耐压检测的影响,能够降低测试成本。

15.本实用新型通过在顶部设置顶盖罩,将防爆阀和极柱都罩住,排除其影响,来检测焊线密封性,提能够有效测试铝壳焊接的漏气位置,能够排除顶盖极柱和防爆阀漏气对气密检测和耐压检测的影响。通过在电池外围设置铝壳夹具,能够固定电池位置,同时还能够提高安全性,便于耐压性测试。通过压缩机和防爆水箱的配合,能够保证测试安全性,直观反映漏气位置,不需要使用氦气,降低测试成本。

附图说明

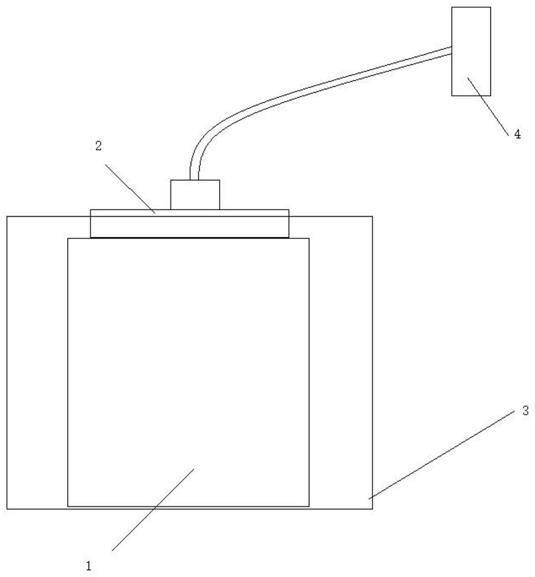

16.图1为本实用新型的一种电池铝壳气密耐压测试装置的结构示意图;

17.图2为本实用新型中电池铝壳的安装示意图;

18.图3为本实用新型中铝壳夹具的结构示意图;

19.图4为本实用新型中顶盖罩的结构示意图;

20.其中,1是铝壳夹具,2是顶盖罩,11是正面板,12是背面板,13是左侧板,14是右侧板,15是螺钉,21是方形罩体,22是充气柱,23是通道,3是防爆水箱,4是压缩空气机。

具体实施方式

21.为了使实用新型的目的、技术方案和优点更加清楚,下面结合附图对本实用新型作进一步阐述。

22.在本实施例中,参见图1和2所示,一种电池铝壳气密耐压测试装置,包括铝壳夹具1、顶盖罩2、防爆水箱3和压缩空气机4,所述铝壳夹具1夹在电池铝壳外周壁上且将电池铝壳顶部漏出,所述顶盖罩2罩扣在电池顶盖上方将防爆阀和极柱罩在其中,所述压缩空气机4通过气管连接至顶盖罩2,所述气管穿过顶盖罩2连接至电芯注液孔;将安装有铝壳夹具1和顶盖罩2的电池放入防爆水箱3中。

23.作为上述实施例的优化方案1,如图3所示,所述铝壳夹具1包括正面板11、背面板12、左侧板13和右侧板14,所述正面板11、背面板12、左侧板13和右侧板14依次围在电池铝壳外周壁上且通过螺钉15相互固定。

24.优选的,所述正面板11和背面板12的大小一致,所述左侧板13和右侧板14的大小一致。

25.优选的,所述正面板11和背面板12将左侧板13和右侧板14夹在其中,在所述左侧板13和右侧板14的两侧边设置有盲孔,在所述正面板11和背面板12上设置有通孔,所述螺钉15穿过螺孔与盲孔连接固定。

26.通过上述方案能够确保夹具对电芯的装夹更平行,确保电芯内部气压更稳定。

27.作为上述实施例的优化方案2,如图4所示,所述顶盖罩2包括方形罩体21和充气柱22,所述充气柱22设置在方形罩体21上方,所述充气柱22中设置有上下贯穿的通道23,所述通道23连通方形罩体21内部,在所述通道23内插入气管使气管通向罩体内部。

28.优选的,在所述通道23内壁上设置有橡胶圈,保证通孔和气管的密封性。

29.作为上述实施例的优化方案3,所述电芯铝壳顶部伸出铝壳夹具15

‑

15mm。

30.为了更好的理解本实用新型,下面对本实用新型的工作原理作一次完整的描述:

31.电芯放入铝壳夹具1内且将电池铝壳顶部漏出,锁紧螺钉15;

32.顶盖罩2的方形罩体21罩扣在电池顶盖上方将防爆阀和极柱罩在其中;

33.压缩空气机4的出气口连接气管,气管穿过顶盖罩2的充气柱22连接至电池注液孔;

34.将安装好的测试电池放入防爆水箱3中。

35.通入压缩空气机4向电芯通入空气,观察铝壳焊接部位是否有气泡冒出,则可确认其气密性;

36.然后再进行加压测试,通过空气压缩机进行不断加压在压力达到1.0mpa保压120s以上时,铝壳与盖板焊接部位是否漏气,从而判断耐压强度。

37.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种电池铝壳气密耐压测试装置,其特征在于,包括铝壳夹具(1)、顶盖罩(2)、防爆水箱(3)和压缩空气机(4),所述铝壳夹具(1)夹在电池铝壳外周壁上且将电池铝壳顶部漏出,所述顶盖罩(2)罩扣在电池顶盖上方将防爆阀和极柱罩在其中,所述压缩空气机(4)通过气管连接至顶盖罩(2),所述气管穿过顶盖罩(2)连接至电芯注液孔;将安装有铝壳夹具(1)和顶盖罩(2)的电池放入防爆水箱(3)中。2.根据权利要求1所述的一种电池铝壳气密耐压测试装置,其特征在于,所述铝壳夹具(1)包括正面板(11)、背面板(12)、左侧板(13)和右侧板(14),所述正面板(11)、背面板(12)、左侧板(13)和右侧板(14)依次围在电池铝壳外周壁上且通过螺钉(15)相互固定。3.根据权利要求2所述的一种电池铝壳气密耐压测试装置,其特征在于,所述正面板(11)和背面板(12)的大小一致,所述左侧板(13)和右侧板(14)的大小一致。4.根据权利要求3所述的一种电池铝壳气密耐压测试装置,其特征在于,所述正面板(11)和背面板(12)将左侧板(13)和右侧板(14)夹在其中,在所述左侧板(13)和右侧板(14)的两侧边设置有盲孔,在所述正面板(11)和背面板(12)上设置有通孔,所述螺钉(15)穿过螺孔与盲孔连接固定。5.根据权利要求1所述的一种电池铝壳气密耐压测试装置,其特征在于,所述顶盖罩(2)包括方形罩体(21)和充气柱(22),所述充气柱(22)设置在方形罩体(21)上方,所述充气柱(22)中设置有上下贯穿的通道(23),所述通道(23)连通方形罩体(21)内部,在所述通道(23)内插入气管使气管通向罩体内部。6.根据权利要求5所述的一种电池铝壳气密耐压测试装置,其特征在于,在所述通道(23)内壁上设置有橡胶圈。7.根据权利要求1所述的一种电池铝壳气密耐压测试装置,其特征在于,所述电芯铝壳顶部伸出铝壳夹具(1)5

‑

15mm。

技术总结

本实用新型公开了一种电池铝壳气密耐压测试装置,包括铝壳夹具、顶盖罩、防爆水箱和压缩空气机,所述铝壳夹具夹在电池铝壳外周壁上且将电池铝壳顶部漏出,所述顶盖罩罩扣在电池顶盖上方将防爆阀和极柱罩在其中,所述压缩空气机通过气管连接至顶盖罩,所述气管穿过顶盖罩连接至电芯注液孔;将安装有铝壳夹具和顶盖罩的电池放入防爆水箱中。本实用新型能够有效测试铝壳焊接的漏气位置,能够排除顶盖极柱和防爆阀漏气对气密检测和耐压检测的影响,能够降低测试成本。降低测试成本。降低测试成本。

技术研发人员:张男 唐阳

受保护的技术使用者:厦门海辰新能源科技有限公司

技术研发日:2021.01.30

技术公布日:2021/9/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1