一种Bonding胶合力检测装置的制作方法

一种bonding胶合力检测装置

技术领域

1.本实用新型属于笔记本生产技术领域,具体涉及一种bonding 胶合力检测装置。

背景技术:

2.在笔记本行业,bonding中有金属垫和塑胶垫,两者通过胶水连接在一起,为了检测两者之间的胶合力,需要用受力检测装置来对两垫的粘合程度进行检测。

3.现有的检测装置多为较为精密的仪器,其通过设定精密的推力,来对待检工件施加预定大小的推力,如可以设定为20公斤的检测力,然后观察上部的受力部件是否发生滑动、偏斜、甚至推掉等现象,进而判断为ng件或者合格件;这种结构由于结构精密,需要多次设定参数,成本高,一个工厂可能只有一台,但是待检件较多,往往需要排队,基于此,研究一种结构简单,成本低,能够快速对工件进行检测的bonding 胶合力检测装置是必要的。

技术实现要素:

4.针对现有设备存在的缺陷和问题,本实用新型提供一种bonding 胶合力检测装置,有效的解决了现有设备中存在的成本高、操作步骤繁琐,无法快速的对工件进行胶合力检测。

5.本实用新型解决其技术问题所采用的方案是:一种bonding 胶合力检测装置, 所述检测装置包括工作台、气缸、弹簧、套筒、检测杆、定位套和固定夹具;气缸的缸体固定在工作台上,其杆体的端部匹配套装在套筒内,在杆体的中部和套筒的端部设置有弹簧座,所述弹簧套装在杆体上,并位于两个弹簧座之间,所述检测杆固定在套筒的外端,定位套套装在检测杆上,并固定在工作台上,所述固定夹具用于固定工件,所述检测杆顶触在工件的检测部位。

6.进一步的,所述固定夹具为垂直式快速固定夹具。

7.进一步的,所述检测装置设置有两组,并对称设置在工作台上。

8.进一步的,所述检测杆螺纹连接在套筒的端部,并在其端部设置有垫片。

9.进一步的,所述气缸连接有通过时间继电器连接有脚踏开关。

10.进一步的,在工作台上设置有标识刻度尺,在弹簧座上设置有标识杆,标识杆的端部指向标识刻度尺。

11.本实用新型的有益效果:本实用新型为了能快速对bonding工件进行胶合力检测,利用气缸作为推力施力结构,但是气缸的推力为硬性推力,其对工件施加的检测力难以控制,基于此,本实用新型在检测杆与气缸杆体之间设置了缓冲结构,具体的缓冲结构中包括了弹簧、弹簧座和套筒,在杆体中部和套筒端部设置了弹簧座,弹簧套装在杆体上并位于两弹簧座之间,由于杆体和套筒为匹配套装关系,杆体能沿套筒定向移动,伸入套筒内,由于检测杆固定套筒的外端,且顶触在工件的检测部位,从而能为检测杆施加弹性的作用力,在施力过程中,两弹簧座之前的距离缩短,弹簧被压缩,根据弹簧的压缩量判断检测力的大小。

12.同时本实用新型中,检测杆为螺纹连接在套筒上,从而检测杆的长度可调,根据工件检测部与检测杆的位置调节检测杆的长度,对于任意工件弹簧的压缩程度即代表施力的大小,且为了直观的显示施力大小,设置了标识刻度尺。

13.由此,本实用新型结构构造简单,便于制作,且成本低,利用固定夹具来固定工件,固定方式简单,且安装快速,利用检测装置对工件检测部施加弹性的检测力,避免对工件造成损伤,施力稳定且施力大小直观可视,从而实现快速、准确的对工件的胶合力进行检测,整体结构合理,加工难度小,便于推广应用,为一线工人提供了便利。

附图说明

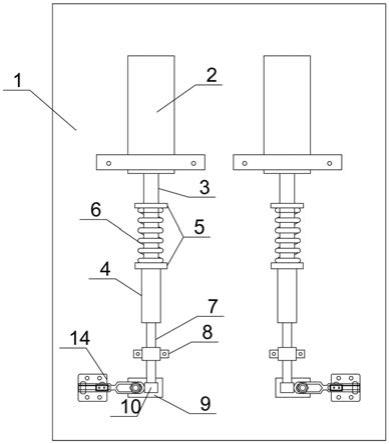

14.图1为检测装置结构示意图。

15.图2为固定夹具的结构示意图。

16.图3为图1的另一种结构示意图。

17.图4为检测装置的爆炸图。

18.图中的标号为:1为工作台,2为缸体,3为杆体,4为套筒,5为弹簧座,6为弹簧,7为检测杆,8为定位套,9为工件,10为检测部,11为标识刻度尺,12为标识杆,13为螺套,14为固定夹具。

具体实施方式

19.下面结合附图和实施例对本实用新型进一步说明。

20.实施例1:本实施例旨在提供一种,主要用于对笔记本生产过程中的bonding进行胶合力检测,针对现有的检测装置,结构复杂,成本高,检测效率低,无法快速的对工件进行检测,基于此,本实施例提供了一种能快速对工件进行检测的缓冲式检测装置。

21.如图1-2中所示,本实施例提供了一种bonding 胶合力检测装置, 具体的检测装置包括工作台1、气缸、弹簧6、套筒4、检测杆7、定位套8和固定夹具14;其中工作台1作为固定基础,基本尺寸为500

×

420

×

90mm,利用气缸作为推力施力结构,并连接脚踏电控结构,时间继电器控制气缸推出,气压调节器控制气缸工作力度均匀稳定性;时间继电器精准控制每次工作时间,利用连接导柱中间的高性能钢性弹簧,但是气缸的推力为硬性推力,其对工件施加的检测力难以控制,基于此,本实用新型在检测杆与气缸杆体之间设置了缓冲结构。

22.具体的缓冲结构中包括了弹簧6、弹簧座5和套筒4,首先气缸的缸体2固定在工作台1上,其杆体3的端部匹配套装在套筒4内,在杆体3的中部和套筒4的端部设置有弹簧座5,弹簧6套装在杆体3上,并位于两个弹簧座5之间,从而将弹簧6套装在杆体上,使弹簧的压缩方向稳定,结构传力稳定。

23.同时本实施例将检测杆7固定在套筒4的外端,定位套8套装在检测杆7上,并固定在工作台1上,所述固定夹具14用于固定工件,所述检测杆顶触在工件的检测部位。

24.在具体实施时,将固定夹具为垂直式快速固定夹具,其为一种垂直式安装使用的夹具,根据平面四杆机构中双摇杆机构的机械原理,用来将物体快速的扣紧,是一种常用的夹具,具体结构不做说明,同样也可以采用其他夹具,其主要目的是为了固定工件。

25.由此,本实施例中在杆体中部和套筒端部设置了弹簧座,弹簧套装在杆体上并位

于两弹簧座之间,由于杆体和套筒为匹配套装关系,杆体能沿套筒定向移动,检测杆的端顶在工件10的检测部9上,其位置基本固定,随着杆体3伸长,其能深入套筒内,并在施力过程中,两弹簧座之前的距离缩短,弹簧被压缩,根据弹簧的压缩量判断检测力的大小,为检测杆施加弹性的作用力,整体构造简单,便于制作,且成本低,利用检测装置对工件检测部施加弹性的检测力,避免对工件造成损伤,施力稳定且施力大小直观可视,从而实现快速、准确的对工件的胶合力进行检测,整体结构合理,加工难度小,便于推广应用,为一线工人提供了便利,可以快速检测胶合力,除低胶合力不足漏失风险,节约设备及人力检测成本。

26.实施例2:本实施例与实施例1基本相同,其区别在于:本实施例对检测杆7的结构进一步说明。

27.本实施例如图4中所示,检测杆螺纹连接在套筒的端部,并在其端部设置有垫片。

28.在套筒的端部固定有螺套13,检测杆7为螺纹连接在套筒的螺套上,从而检测杆7的长度可调,根据检测部9与检测杆7的位置,来对应调节检测杆的长度,从而本实施例对于任意工件,弹簧的压缩程度即代表施力的大小。

29.实施例3:本实施例与实施例1基本相同,其区别在于:本实施例设置了参照结构。

30.本实施例中参照结构为在工作台上设置有标识刻度尺11,在弹簧座5上设置有标识杆12,标识杆12的端部指向标识刻度尺11,本实施例并根据需要将检测装置设置有两组,并对称设置在工作台1上,此时可以将标识刻度尺11设置在两组检测装置之间,两根标识杆12的端部设置有指针,并指向标识刻度尺,结构布置紧凑,操作方便直观,准确保证推力后静置饱和时间和稳定推力数值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1