一种槽轮槽型检测装置的制作方法

1.本实用新型属于硅片切割技术领域,尤其是涉及一种槽轮槽型检测装置。

背景技术:

2.目前晶片体系在主辊检测方面的手段非常局限,仅仅是对外观进行目测或者以供应商的检测仪局部扫描提供的图像作为检验标准,对主辊的检测没有精确的判断。而质量不合格的主辊在使用过程中可能会出现以下的问题:连续线痕、ttv、跳线、断线等,同时也造成了硅片的降级损失。对于切割中出现的以上问题,除了深槽、异物等外观可检验,其余问题只能通过更换主辊解决。

技术实现要素:

3.鉴于上述问题,本实用新型提供一种槽轮槽型检测装置,以解决现有技术存在的以上或者其他前者问题。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种槽轮槽型检测装置,包括图像获取装置、图像处理装置、第一方向位移调节装置、第二方向位移调节装置和第三方向位移调节装置,其中,

5.图像获取装置与图像处理装置连接,图像获取装置获取槽轮的槽型图像,并将槽型图像传送给图像处理装置,图像处理装置对槽型图像进行处理分析;

6.图像获取装置与第一方向位移调节装置连接,以使得图像获取装置在第一方向位移调节装置的作用下在第一方向上进行位置调节;

7.第一方向位移调节装置与第二方向位移调节装置连接,以使得第一方向位移调节装置在第二方向位移调节装置的作用下在第二方向上进行位置调节;

8.第三方向位移调节装置与第二方向位移调节装置连接,以使得第二方向位移调节装置在第三方向位移调节装置作用下在第三方向上进行位置调节;

9.其中,第一方向、第二方向与第三方向两两相交,图像获取装置沿着第一方向、第二方向和第三方向进行位置调节,以便于获取槽轮的槽型图像。

10.进一步的,图像获取装置为相机,优选的,相机为3d相机。

11.进一步的,第一方向、第二方向与第三方向两两相互垂直。

12.进一步的,第一方向位移调节装置包括第一移动平台、第一调节杆和第一旋钮,第一旋钮与第一调节杆连接,第一移动平台与第一调节杆连接,旋转第一旋钮,第一调节杆转动,以使得第一移动平台在第一方向上往复移动。

13.进一步的,第二方向位移调节装置包括第二移动平台、第二调节杆和第二旋钮,第二旋钮与第二调节杆连接,第二移动平台与第二调节杆连接,旋转第二旋钮,第二调节杆转动,以使得第二移动平台在第二方向上往复移动。

14.进一步的,第三方向位移调节装置包括第三移动平台、第三调节杆和第三旋钮,第三旋钮与第三调节杆连接,第三移动平台与第三调节杆连接,旋转第三旋钮,第三调节杆转

动,以使得第三移动平台在第三方向上往复移动。

15.进一步的,检测装置还包括壳体,图像获取装置被设置为位于壳体内部,第一方向位移调节装置、第二方向位移调节装置与第三方向位移调节装置均被设置为位于壳体内,且第一方向位移调节装置、第二方向位移调节装置与第三方向位移调节装置均部分延伸至壳体的外部。

16.进一步的,第一方向位移调节装置的第一旋钮延伸至壳体的外部,第二方向位移调节装置的第二旋钮延伸至壳体的外部,第三方向位移调节装置的第三旋钮延伸至壳体的外部。

17.进一步的,检测装置还包括至少一组对向设置的底座,底座设于壳体的设有图像获取装置的一端,且对向设置的底座可相对壳体移动,对向设置的底座可以相对靠近或相对远离移动,以适应不同尺寸的槽轮。

18.进一步的,对向设置的底座被设计为具有一定间隙,间隙与图像获取装置相对应,以使得图像获取装置获取间隙对应的槽轮上的槽型图像。

19.进一步的,检测装置还包括网线接口和电源接口,网线接口与电源接口均与图像获取装置连接。

20.由于采用上述技术方案,槽轮槽型检测装置结构简单,使用方便,具有图像获取装置和图像处理装置,能够对槽轮的槽型进行扫描、拍照,获取槽型的图像,图像处理装置能够对槽型图像进行处理,测量槽型的参数尺寸,对槽型是否满足使用要求进行判断;具有第一方向位移调节装置、第二方向位移调节装置和第三方向位移调节装置,能够对图像获取装置进行不同方向位移调节,使得图像获取装置能够对槽轮的不同位置的槽型进行拍照、扫描;具有相对位置可以调节的底座,使得检测装置能够对不同尺寸的槽轮进行检测;该图像获取装置为3d相机,可以通过激光线观察到被检测槽所在槽轮的位置,在高度方向检测不受灰尘等小颗粒干扰,槽底图像清晰,可准确显示槽轮实际加工轮廓并计算出槽梗宽度,对工装要求不高,在同一高度,能兼容槽轮直径在6毫米范围内波动,是单条线投影测量的数据,可以在线下对槽轮进行全检,提前发现问题,避免因槽轮异常导致上机后更换槽轮,浪费生产时间。

附图说明

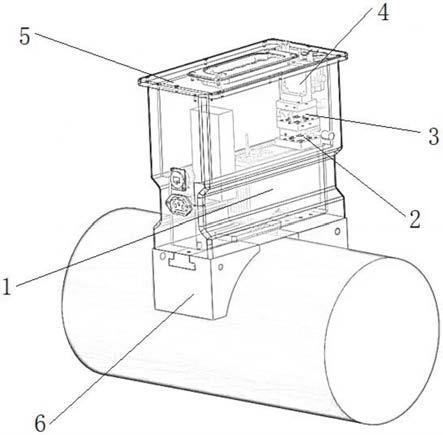

21.图1是本实用新型的一实施例的检测装置的结构示意图;

22.图2是本实用新型的一实施例的槽型的结构示意图。

23.图中:

24.1、图像获取装置2、第一方向位移调节装置3、第二方向位移调节装置

25.4、第三方向位移调节装置5、壳体6、底座

具体实施方式

26.下面结合附图和具体实施例对本实用新型作进一步的说明。

27.图1示出了本实用新型一实施例的结构示意图,本实施例涉及一种槽轮槽型检测装置,用于检测槽轮的槽型的相关参数是否满足使用规格,检测槽型的槽深、槽宽、槽梗、侧壁夹角及槽底角等参数的测量,在槽轮在使用之前,对槽轮进行精确的检验,对异常槽轮进

行进一步的槽型分析,避免不合格的槽轮在使用过程中可能会出现的问题,提高硅片切割的工作效率,降低硅片的损失,可以在线下对槽轮进行全检,提前发现问题,避免因槽轮异常导致上机后更换槽轮,浪费生产时间。

28.一种槽轮槽型检测装置,如图1所示,包括图像获取装置1、图像处理装置、第一方向位移调节装置2、第二方向位移调节装置3和第三方向位移调节装置4,其中,图像获取装置1与图像处理装置连接,图像获取装置1获取槽轮的槽型图像,并将槽型图像传送给图像处理装置,图像处理装置对槽型图像进行处理分析,测量槽轮的槽型的槽深、槽距和开槽角度等参数;

29.图像获取装置1与第一方向位移调节装置2连接,以使得图像获取装置1在第一方向位移调节装置2的作用下在第一方向上进行位置调节;第一方向位移调节装置2与第二方向位移调节装置3连接,以使得第一方向位移调节装置2在第二方向位移调节装置3的作用下在第二方向上进行位置调节;第三方向位移调节装置4与第二方向位移调节装置3连接,以使得第二方向位移调节装置3在第三方向位移调节装置4作用下在第三方向上进行位置调节;通过第一方向位移调节装置2、第二方向位移调节装置3与第三方向位移调节装置4的调节动作,使得图像获取装置1在三个方向进行调节,对图像获取装置1的位置进行确定,使得图像获取装置1准确的位于槽轮的待检测部分上方,获取该部分槽型的图像,使得图像获取装置1能够对槽轮的不同位置的槽型部分进行图像获取;

30.其中,第一方向、第二方向与第三方向两两相交,图像获取装置1在第一方向、第二方向和第三方向上分别进行位置调节,以便于获取槽轮的槽型图像,第一方向位移调节装置2、第二方向位移调节装置3与第三方向位移调节装置4的设置,使得图像获取装置1在进行位置调节时,不是在平面内进行直线移动,而是在空间内进行移动,调节范围比较大,图像获取装置1能够进行前后方向、左右方向和上下方向的位置调节,位置调节方便。

31.优选的,在本实施例中,第一方向、第二方向与第三方向两两相互垂直,设定第一方向为前后移动的方向,第二方向为左右移动的方向,使得图像获取装置1能够在第一方向与第二方向构成的平面内自由移动,进行位置调节,设定第三方向为上下移动的方向,则图像获取装置1能够在立体空间进行位置调节,满足对不同尺寸的槽轮的槽型及槽轮的不同位置的槽型的检测。

32.上述的图像获取装置1为相机,能够对待检测的槽型部分进行拍照,获取槽型的图像。该相机可以是2d相机,也可以是3d相机,或者是3d视觉传感器,或者是激光扫描仪,或者是其他能够获取图像的装置,根据实际需求进行选择,这里不做具体要求,优选的,在本实施例中,该相机为3d相,采用激光对待检测的槽型进行扫描,通过激光线观察到被检测槽型所在槽轮的位置,获取槽型的形状图像,能够准确的显示槽轮实际加工轮廓,为单条线投影,便于测量槽型的各个数据。该3d相机为市售产品,根据实际需求进行选择。

33.上述的第一方向位移调节装置2包括第一移动平台、第一调节杆和第一旋钮,第一旋钮与第一调节杆连接,第一移动平台与第一调节杆连接,旋转第一旋钮,第一调节杆转动,以使得第一移动平台在第一方向上往复移动。第一移动平台上固定安装有连接板,图像获取装置1与连接板可拆卸连接,将图像获取装置1固定安装在第一移动平台上,使得图像获取装置1随着第一移动平台的移动而移动;第一移动平台上设有螺纹孔,第一调节杆为螺纹杆,第一移动平台与第一调节杆通过螺纹连接,通过第一调节杆的转动,带动第一移动平

台做直线移动,沿着第一调节杆进行前后往复直线移动,对图像获取装置1进行前后位置的调节。第一旋钮设于第一调节杆的任一端,第一旋钮与第一调节杆可以通过螺纹连接,或者是插接,或者是一体成型,或者是其他固定连接方式,根据实际需求进行选择,这里不做具体要求,在本实施例中,优选的,第一旋钮与第一调节杆通过螺纹连接,通过旋转第一旋钮,使得第一调节杆旋转,进而带动第一移动平台移动,对图像获取装置1在第一方向上进行位置调节。为使得图像获取装置1沿着第一方向进行往复直线移动,第一调节杆在安装时,第一调节杆的轴线与第一方向平行设置,从而使得第一移动平台在第一方向上移动。第一旋钮的设置,便于旋转第一调节杆。第一移动平台调节的位移范围为

±

10-15mm,根据实际需求进行选择,这里不做具体要求。

34.第二方向位移调节装置3包括第二移动平台、第二调节杆和第二旋钮,第二旋钮与第二调节杆连接,第二移动平台与第二调节杆连接,旋转第二旋钮,第二调节杆转动,以使得第二移动平台在第二方向上往复移动。第二移动平台与第一移动平台可拆卸连接,将第一移动平台固定安装在第二移动平台上,使得第一移动平台随着第二移动平台的移动而移动,第一移动平台与第二移动平台连接时,可以通过螺栓等连接件连接,或者是通过插接连接,或者是其他可拆卸连接方式,根据实际需求进行选择,这里不做具体要求。

35.第二移动平台上设有螺纹孔,第二调节杆为螺纹杆,第二移动平台与第二调节杆通过螺纹连接,第二调节杆可移动的安装在第二移动平台上,通过第二调节杆的转动,带动第二移动平台做直线移动,沿着第二调节杆进行左右往复直线移动,对第一移动平台进行左右位置的调节。第二旋钮设于第二调节杆的任一端,第二旋钮与第二调节杆可以通过螺纹连接,或者是插接,或者是一体成型,或者是其他固定连接方式,根据实际需求进行选择,这里不做具体要求,在本实施例中,优选的,第二旋钮与第二调节杆通过螺纹连接,通过旋转第二旋钮,使得第二调节杆旋转,进而带动第二移动平台移动,对第一移动平台在第二方向上进行位置调节。为使得第二移动平台沿着第二方向进行往复直线移动,第二调节杆在安装时,第二调节杆的轴线与第二方向平行设置,从而使得第二移动平台在第二方向上移动。第二旋钮的设置,便于旋转第二调节杆。第二移动平台调节的位移范围为

±

10-15mm,根据实际需求进行选择,这里不做具体要求。

36.第三方向位移调节装置4包括第三移动平台、第三调节杆和第三旋钮,第三旋钮与第三调节杆连接,第三移动平台与第三调节杆连接,旋转第三旋钮,第三调节杆转动,以使得第三移动平台沿着第三方向往复移动。第三移动平台固定安装有连接板,连接板与第二移动平台可拆卸连接,将第二移动平台固定安装在第三移动平台上,使得第二移动平台随着第三移动平台的移动而移动;该连接件为连接板,且该连接板为l型,连接板的一端与第二移动平台连接,另一端与第三移动平台连接,且第三移动平台与第二移动平台之间具有间隙,或者,第三移动平台位于第二移动平台的一侧面,以便于第三调节杆转动时不会与第二移动平台移动产生干涉。

37.第三移动平台上设有螺纹孔,第三调节杆为螺纹杆,第三移动平台与第三调节杆通过螺纹连接,第三调节杆可移动的安装在第三移动平台上,通过第三调节杆的转动,带动第三移动平台做直线移动,沿着第三调节杆进行上下往复直线移动,对第二移动平台进行上下位置的调节。第三旋钮设于第三调节杆的任一端,第三旋钮与第三调节杆可以通过螺纹连接,或者是插接,或者是一体成型,或者是其他固定连接方式,根据实际需求进行选择,

这里不做具体要求,在本实施例中,优选的,第三旋钮与第三调节杆通过螺纹连接,通过旋转第三旋钮,使得第三调节杆旋转,进而带动第三移动平台移动,对第二移动平台在第三方向上进行位置调节。为使得第三移动平台沿着第三方向进行往复直线移动,第三调节杆在安装时,第三调节杆的轴线与第三方向平行设置,从而使得第三移动平台在第三方向上移动。第三旋钮的设置,便于旋转第三调节杆。第三移动平台调节的位移范围为

±

5-8mm,根据实际需求进行选择,这里不做具体要求。

38.所以,上述的第一调节杆与第二调节杆垂直设置,第三调节杆与第二调节杆垂直设置,且第三调节杆与第一调节杆垂直设置,通过调节第一调节杆、第二调节杆和第三调节杆,使得第一移动平台、第二移动平台与第三移动平台移动,对图像获取装置1进行三个方向的位置调节。

39.进一步优化方案,检测装置还包括壳体5,图像获取装置1被设置为位于壳体5内部,且与图像获取装置1相对应的壳体5部分设有通孔,以便于图像获取装置1能够直接面向槽轮,并对槽轮的槽型进行扫描拍照,获取槽型图像;同时,图像获取装置1位于壳体5的内部,壳体5对图像获取装置1进行保护,避免图像获取装置1被壳体5外部的水等液体喷溅,造成图像获取装置1损坏;

40.第一方向位移调节装置2、第二方向位移调节装置3与第三方向位移调节装置4均被设置为位于壳体5内,且第一方向位移调节装置2、第二方向位移调节装置3与第三方向位移调节装置4均部分延伸至壳体5的外部,即,与第一方向位移调节装置2相对应的壳体5部分具有第一通孔,使得第一方向位移调节装置2的部分通过该第一通孔延伸至壳体5的外部,在本实施例中,优选的,第一方向位移调节装置2的第一旋钮延伸至壳体5的外部,便于操作人员进行旋转第一旋钮,进行第一移动平台位置的调节;与第二方向位移调节装置3相对应的壳体5部分具有第二通孔,使得第二方向位移调节装置3的部分通过该第二通孔延伸至壳体5的外部,在本实施例中,优选的,第二方向位移调节装置3的第二旋钮延伸至壳体5的外部,便于操作人员进行旋转第二旋钮,进行第二移动平台位置的调节;与第三方向位移调节装置4相对应的壳体5部分具有第三通孔,使得第三方向位移调节装置4的部分通过该第三通孔延伸至壳体5的外部,在本实施例中,优选的,第三方向位移调节装置4的第三旋钮延伸至壳体5的外部,便于操作人员进行旋转第三旋钮,进行第三移动平台位置的调节。这里,第一通孔、第二通孔与第三通孔均为具有一定长度和宽度的条形通孔,使得第一调节杆、第二调节杆与第三调节杆适应不同方向的位移的调节。

41.该壳体5为具有内部空间的箱体结构,便于图像获取装置1、第一方向位移调节装置2、第二方向位移调节装置3和第三方向位移调节装置4的安装,同时,对其进行防护。

42.在该壳体5的远离与图像获取装置1相对应的一端设有把手,便于槽轮槽型检测装置提起、携带,使得该槽轮槽型检测装置能够适应槽轮线上线下的各种检测环境。

43.该检测装置还包括至少一组对向设置的底座6,底座6设于壳体5的设有图像获取装置1的一端,且对向设置的底座6可相对壳体5移动,对向设置的底座6可以相对靠近或相对远离移动,以适应不同尺寸的槽轮。该对向设置的底座6的数量根据底座6的尺寸和壳体5的尺寸及槽轮的尺寸进行选择,这里不做具体要求。在本实施例中,优选的,对向设置的底座6具有一组。

44.在每一组对向设置的底座6中,具有两个底座6,两个底座6相对设置,且两个底座6

能够相对靠近移动,或者,两个底座6能够相对远离移动,使得两个底座6能够适应不同尺寸的槽轮,能够放置在不同尺寸的槽轮上,以便于图像获取装置1对槽型进行检测。该底座6与槽轮接触的一侧面的形状为圆弧形,以使得底座6与槽轮接触时为面接触,使得槽轮槽型检测装置沿着槽轮的径向方向设置,以使得图像获取装置1垂直与槽轮设置,使得获取的槽型图像更准确,测量的结果更准确。

45.对向设置的底座6被设计为具有一定间隙,间隙与图像获取装置1相对应,以使得图像获取装置1能够获取与间隙相对应的槽轮上的槽型图像。两个底座6在移动时,两个底座6之间保持上述的间隙,不会对图像获取装置1进行遮挡,以使得图像获取装置1能够准确获取槽轮的槽型图像。

46.该检测装置还包括网线接口和电源接口,网线接口与电源接口均与图像获取装置1连接,图像获取装置1的线缆、变压器及适配器等配件内置于壳体5内,通过网线接口与外部进行数据传递,并通过电源接口与外部电源连接,以保持图像获取装置1能够正常工作。

47.该槽轮槽型检测装置在使用时,沿着槽轮的径向方向放置在槽轮上,底座6与槽轮接触,且调节两个相对设置的底座6之间的间隙,使得两个底座6均与槽轮接触,使得图像获取装置1与槽轮垂直设置,调节第一方向位移调节装置2,对图像获取装置1在前后方向上进行调节,调节第二方向位移调节装置3,对图像获取装置1在左右方向上进行调节,调节第三方向位移调节装置4,对图像获取装置1在上下方向上进行调节,使得图像获取装置1能够准确的与待测量的槽轮的部分槽型位置相对应,且在图像获取装置1的测量范围内,图像获取装置1对槽轮的槽型进行扫描,获取槽轮的槽型的图像,并将该槽型图像发送至图像处理装置,图像处理装置对槽型图像进行处理,得到槽型的相关参数数据,判断槽型是否满足使用规格要求。

48.目前我们所使用的槽轮都是双v型,通过槽深、槽距和开槽角度,可计算出平台宽度,即槽梗宽度。通过测量计算可得出规律,槽深越大,槽梗越大;槽角越小,槽梗越大。所以,在对槽轮的槽型检测时,对槽型的槽深、槽距和开槽角度进行测量,根据测量结果计算槽梗的宽度,即可对槽轮的槽型是否满足规格要求进行判定。

49.图像获取装置获取槽轮待测部位的槽型图像,该槽型图像为单线条的槽型形状;并将该槽型图像传送至图像处理装置,图像处理装置的测量模块对槽型图像的槽型的相关参数进行测量,并根据测量的结果计算槽梗的宽度,得到槽型的各个参数的测量数据,并将测量的参数的数据与预设的标准范围值进行对比,当测量的参数的数值位于标准范围值内时,表示槽轮的槽型满足规格要求,该槽轮可以正常使用;当测量的参数的数值没有在标准范围值内,表示槽轮的槽型不符合规格要求,需要对槽轮进一步研究修正,才能使用。上述的判断结果通过显示屏显示出来,便于操作人员查看。

50.一种槽轮槽型检测方法,如图2所示,包括以下步骤:

51.获取槽型图像:获取槽型的采样数据;图像获取装置对槽轮的槽型进行扫描,获取槽型的多个采样数据,大致构造成槽型的形状曲线;

52.对采样数据处理,去除无效数据,得到槽型形状图像,对采样数据进行平滑处理,将多个采样数据中的干扰数据去除,得到平滑的槽型曲线;

53.依次对槽型的各个参数进行测量,并将各个参数的测量值与各个参数相对应的预设的标准范围值进行对比,判断槽型是否满足使用要求,其中,槽型参数包括:槽梗宽度b、

槽深c、槽距a、开槽角度d、底部夹角e和底角开口宽度f;若槽型的各个参数的测量值在相对应的预设的标准范围值内,则槽型满足使用要求;否则,槽型不满足使用要求。即,测量槽梗宽度b,并将槽梗宽度b的测量值与预设的标准范围值进行对比,若槽梗宽度b的测量值位于标准范围值内,则槽梗宽度b满足使用需求,否则,不满足使用需求;

54.测量槽深c,并将槽深c的测量值与预设的标准范围值进行对比,若槽深c的测量值位于标准范围值内,则槽深c满足使用需求,否则,不满足使用需求;

55.测量槽距a,并将槽距a的测量值与预设的标准范围值进行对比,若槽距a的测量值位于标准范围值内,则槽距a满足使用需求,否则,不满足使用需求;

56.测量开槽角度d,并将开槽角度d的测量值与预设的标准范围值进行对比,若开槽角度d的测量值位于标准范围值内,则开槽角度d满足使用需求,否则,不满足使用需求;

57.测量底部夹角e,并将底部夹角e的测量值与预设的标准范围值进行对比,若底部夹角e的测量值位于标准范围值内,则底部夹角e满足使用需求,否则,不满足使用需求;

58.测量底角开口宽度f,并将底角开口宽度f的测量值与预设的标准范围值进行对比,若底角开口宽度f的测量值位于标准范围值内,则底角开口宽度f满足使用需求,否则,不满足使用需求。

59.具体地,对槽梗宽度b进行测量时,包括:

60.确定槽梗的阈值,找出多个槽梗取样点,槽梗阈值根据槽梗取样点的数量进行选择,当槽梗取样点的数量偏多时,槽梗的阈值调小,当槽梗取样点的数量偏少时,槽梗的阈值调大;该阈值为设定的判断值,用于判断取样点是否属于构成槽梗的点,如:当获取的取样点大于该判断值,则判断该取样点不属于槽梗的点,当获取的取样点小于该判断值,则判断该取样点属于槽梗的点;该阈值根据实际需求进行选择设置,这里不做具体要求;

61.对获取的槽梗取样点进行筛选,去除无效取样点,对于槽梗的多个取样点中,去除大于槽梗平均高度差距大于槽梗的阈值的取样点,以使得槽梗的测量准确;

62.对去除无效取样点后的取样点进行拟合,得到槽梗直线,根据该槽梗的拟合直线,对槽梗宽度b进行测量,槽梗宽度b的测量值。

63.对槽深c进行测量时,包括:

64.确定槽底的阈值,找出多个槽底取样点,槽底的阈值根据槽底取样点的数量进行选择,当槽底取样点的数量偏多时,槽底的阈值调小,当槽底取样点的数量偏少时,槽底的阈值调大;该阈值为设定的判断值,用于判断取样点是否属于构成槽底的点,如:当获取的取样点大于该判断值,则判断该取样点不属于槽底的点,当获取的取样点小于该判断值,则判断该取样点属于槽底的点;该阈值根据实际需求进行选择设置,这里不做具体要求;

65.确定槽底的多个取样点中的唯一点,唯一点为多个取样点中的最低点或中间点,满足槽底的阈值的多个槽底取样点中,从多个槽底取样点中找出唯一一个点作为槽底,该唯一点可以是多个槽底取样点中的最低点或中间点;

66.根据唯一点对槽深c进行测量,测量唯一点与槽梗直线之间的距离,为槽深c的测量值。

67.对槽距a进行测量时,包括:

68.根据测量的槽梗宽度b进行槽距a的测量:确定相邻槽梗中每一个槽梗的中点,测量相邻两个槽梗的中点的距离,根据拟合的槽梗的直线,确定相邻两个槽梗中的每一个槽

梗的中点,相邻两个槽梗的中点之间的距离即为槽距a,测量两个中点之间的距离即为槽距a的测量值;

69.或,测量相邻两个槽底之间的距离,相邻两个槽底之间的距离即为槽距a,测量时,测量相邻两个槽底的唯一点的之间的距离,即为槽距a。

70.对开槽角度d进行测量时,包括:

71.确定槽壁的阈值,获取槽壁多个取样点,从多个取样点中确定槽壁的最低点和槽壁的最高点,其中,槽壁的最低点为槽底高度加上槽壁的阈值,槽壁的最高点为槽梗高度减去槽壁的阈值;该阈值为设定的判断值,用于判断取样点是否属于构成槽壁的点,如:当获取的取样点大于该判断值,则判断该取样点不属于槽壁的点,当获取的取样点小于该判断值,则判断该取样点属于槽壁的点,该阈值根据实际需求进行选择设置,这里不做具体要求;

72.对位于槽壁的最低点与槽壁的最高点之间的采样点进行拟合,得到槽壁直线,并对开槽角度d进行测量,对槽的两个槽壁直线之间的角度进行测量,测量结果即为开槽角度d。

73.对底部夹角e进行测量时,包括:

74.确定底部夹角e阈值,获取底部夹角e的多个采样点,并对多个采样点进行拟合,得到构成底部夹角e的直线,并对底部夹角e进行测量,对底部夹角e两个侧壁之间的角度进行测量,得到的测量结果即为底部夹角e的角度。该阈值为设定的判断值,用于判断取样点是否属于构成底部夹角e的点,如:当获取的取样点大于该判断值,则判断该取样点不属于底部夹角e的点,当获取的取样点小于该判断值,则判断该取样点属于底部夹角e的点,该阈值根据实际需求进行选择设置,这里不做具体要求。

75.对底角开口宽度f进行测量时,包括:

76.确定槽底的拟合直线与槽壁的拟合直线的交点,并对两个交点之间的距离进行测量,获取底角开口宽度f测量值。

77.在图像处理装置内预设有槽梗宽度b的标准范围值、槽深c的标准范围值、槽距a的标准范围值、开槽角度d的标准范围值、底部夹角e的标准范围值和底角开口宽度f的标准范围值,将各个参数的测量值与各个参数相对应的预设的标准范围值进行对比,并在显示屏上显示出各个参数是否满足使用要求,对满足使用要求的槽轮直接进行使用,安装在线切机上进行金刚线绕线,进行硅棒切割;对于不满足使用要求的槽轮进行后续返厂维修等其他处理,在线下对槽轮进行全检,提前发现问题,避免因槽轮异常导致上机后更换槽轮,浪费生产时间。

78.由于采用上述技术方案,槽轮槽型检测装置结构简单,使用方便,具有图像获取装置和图像处理装置,能够对槽轮的槽型进行扫描、拍照,获取槽型的图像,图像处理装置能够对槽型图像进行处理,测量槽型的参数尺寸,对槽型是否满足使用要求进行判断;具有第一方向位移调节装置、第二方向位移调节装置和第三方向位移调节装置,能够对图像获取装置进行不同方向位移调节,使得图像获取装置能够对槽轮的不同位置的槽型进行拍照、扫描;具有相对位置可以调节的底座,使得检测装置能够对不同尺寸的槽轮进行检测;该图像获取装置为3d相机,可以通过激光线观察到被检测槽所在槽轮的位置,在高度方向检测不受灰尘等小颗粒干扰,槽底图像清晰,可准确显示槽轮实际加工轮廓并计算出槽梗宽度,

对工装要求不高,在同一高度,能兼容槽轮直径在6毫米范围内波动,是单条线投影测量的数据,可以在线下对槽轮进行全检,提前发现问题,避免因槽轮异常导致上机后更换槽轮,浪费生产时间。

79.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1