一种风电叶片根端钢法兰定位检测装置的制作方法

1.本实用新型涉及一种风电叶片根端钢法兰定位检测装置。

背景技术:

2.随着风电叶片行业突飞猛进的发展,风电叶片根端连接方式由之前的叶片根部打孔、采用横向螺母与纵向螺杆螺纹连接的方式,发展出叶片根端预埋螺套与螺杆螺纹连接的方式。叶片根端连接的螺套采用预埋的方式与叶片壳体一体成型,为此主模上引进了螺套定位的钢法兰,叶片铺层过程中通过钢法兰孔与螺套配合连接,进而达到螺套的预埋定位,过程中每次都需要检测确认ss、ps面钢法兰合模缝定位孔的定位间距。但是采用数显卡尺进行测量,由于孔壁不好确定,检测结果偏差过大,且需要多次测量,造成检测困难,效率非常低下。

技术实现要素:

3.本实用新型的目的是为了克服现有存在的上述不足,本实用新型提供一种风电叶片根端钢法兰定位检测装置。

4.本实用新型是通过以下技术方案实现的:

5.一种风电叶片根端钢法兰定位检测装置,其包括基座部件、上限检测部件和下限检测部件,所述上限检测部件和所述下限检测部件均连接于所述基座部件上,所述上限检测部件包括第一伸入件和第二伸入件,所述第一伸入件和所述第二伸入件间隔设置于所述基座部件并用于伸入至任意相邻两个法兰孔内,所述下限检测部件包括第三伸入件和第四伸入件,所述第三伸入件和所述第四伸入件间隔设置于所述基座部件并用于伸入至任意相邻两个法兰孔内。

6.进一步地,所述第一伸入件和所述第二伸入件的形状均呈半圆柱状,且所述第一伸入件的圆弧面与所述第二伸入件的圆弧面相对设置。

7.进一步地,所述第三伸入件和所述第四伸入件的形状均呈半圆柱状,且所述第三伸入件的圆弧面与所述第四伸入件的圆弧面相对设置。

8.进一步地,所述上限检测部件和所述下限检测部件分别设置于所述基座部件的两侧。

9.进一步地,所述基座部件具有把手部,所述把手部延伸出所述上限检测部件和所述下限检测部件的外表面。

10.进一步地,所述把手部的延伸方向与所述第一伸入件、所述第二伸入件的长度方向或者所述第三伸入件、所述第四伸入件的长度方向相互垂直。

11.进一步地,所述第一伸入件与所述第二伸入件之间的间距大于所述第三伸入件与所述第四伸入件之间的间距。

12.本实用新型的有益效果在于:通过将上限检测部件和下限检测部件分别插入至相邻两个法兰孔内,从而方便快速地检测出法兰孔位间距满足上、下限的情况并能够检测出

法兰孔位间距是否符合要求,检测操作非常方便且快速,检测效率高;同时,结构简单,成本低。

附图说明

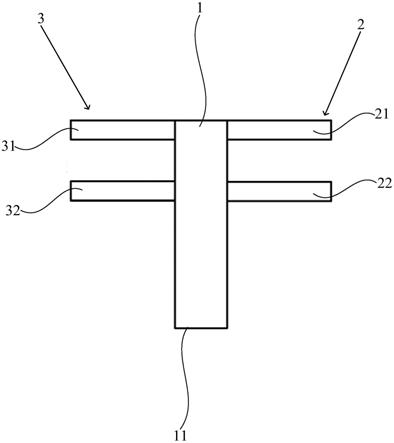

13.图1为本实用新型实施例的一种风电叶片根端钢法兰定位检测装置的主视结构示意图。

14.图2为本实用新型实施例的一种风电叶片根端钢法兰定位检测装置的右视结构示意图。

15.图3为本实用新型实施例的一种风电叶片根端钢法兰定位检测装置的仰视结构示意图。

16.附图标记说明:

17.基座部件1

18.把手部11

19.上限检测部件2

20.第一伸入件21

21.第二伸入件22

22.下限检测部件3

23.第三伸入件31

24.第四伸入件32

具体实施方式

25.以下各实施例的说明是参考附图,用以示例本实用新型可以用以实施的特定实施例。

26.如图1、图2和图3所示,本实施例公开了一种风电叶片根端钢法兰定位检测装置,该一种风电叶片根端钢法兰定位检测装置包括基座部件1、上限检测部件2和下限检测部件3,上限检测部件2和下限检测部件3均连接于基座部件1上,上限检测部件2包括第一伸入件21和第二伸入件22,第一伸入件21和第二伸入件22间隔设置于基座部件1并用于伸入至任意相邻两个法兰孔内,下限检测部件3包括第三伸入件31和第四伸入件32,第三伸入件31和第四伸入件32间隔设置于基座部件1并用于伸入至任意相邻两个法兰孔内。

27.一种风电叶片根端钢法兰定位检测装置在检测使用时,先将上限检测部件2的第一伸入件21和第二伸入件22分别插入至相邻两个法兰孔内,如果不能插入,则表明法兰孔位间距大于上限间距的情况,不符合要求;如果能够插入,则再将下限检测部件3的第三伸入件31和第四伸入件32分别插入至相邻两个法兰孔内,如果能够插入,则表明法兰孔位间距小于下限间距的情况,不符合要求;反之如果第三伸入件31和第四伸入件32均不能插入,则表示符合要求。通过将上限检测部件2和下限检测部件3分别插入至相邻两个法兰孔内,从而方便快速地检测出法兰孔位间距满足上、下限的情况并能够检测出法兰孔位间距是否符合要求,检测操作非常方便且快速,检测效率高;同时,结构简单,成本低。本实施例的一种风电叶片根端钢法兰定位检测装置设计简单,易于被本领域现场操作人员理解,此使用本身轻小简便,操作简单。

28.在本实施例中,第一伸入件21和第二伸入件22的形状均呈半圆柱状,且第一伸入件21的圆弧面与第二伸入件22的圆弧面相对设置。使得第一伸入件21和第二伸入件22便于插入至相邻两个法兰孔内,且第一伸入件21的圆弧面或者第二伸入件22的圆弧面能够与法兰孔的内壁面相贴合,保证检测精度。

29.第三伸入件31和第四伸入件32的形状均呈半圆柱状,且第三伸入件31的圆弧面与第四伸入件32的圆弧面相对设置。使得第三伸入件31和第四伸入件32便于插入至相邻两个法兰孔内,且第三伸入件31的圆弧面或者第四伸入件32的圆弧面能够与法兰孔的内壁面相贴合,保证检测精度。

30.上限检测部件2和下限检测部件3分别设置于基座部件1的两侧。通过基座部件1两侧的上限检测部件2和下限检测部件3分别测量法兰孔位间距的上下限测量间距,结构简单,使用方便。

31.基座部件1具有把手部11,把手部11延伸出上限检测部件2和下限检测部件3的外表面。检测时用手握住把手部11,使用非常方便。

32.其中,把手部11的延伸方向与第一伸入件21、第二伸入件22的长度方向或者第三伸入件31、第四伸入件32的长度方向相互垂直。

33.第一伸入件21与第二伸入件22之间的间距大于第三伸入件31与第四伸入件32之间的间距。通过上限检测部件2和下限检测部件3两端分别为测量孔位间距的上下限测量间距。

34.日常工作中,本实施例的一种风电叶片根端钢法兰定位检测装置长期检测使用,考虑到磨损以及容易损坏的问题,此一种风电叶片根端钢法兰定位检测装置的制作材料设计为不锈钢材质,即基座部件1、上限检测部件2和下限检测部件3的材质均为不锈钢材质。

35.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

技术特征:

1.一种风电叶片根端钢法兰定位检测装置,其特征在于,其包括基座部件、上限检测部件和下限检测部件,所述上限检测部件和所述下限检测部件均连接于所述基座部件上,所述上限检测部件包括第一伸入件和第二伸入件,所述第一伸入件和所述第二伸入件间隔设置于所述基座部件并用于伸入至任意相邻两个法兰孔内,所述下限检测部件包括第三伸入件和第四伸入件,所述第三伸入件和所述第四伸入件间隔设置于所述基座部件并用于伸入至任意相邻两个法兰孔内。2.如权利要求1所述的一种风电叶片根端钢法兰定位检测装置,其特征在于,所述第一伸入件和所述第二伸入件的形状均呈半圆柱状,且所述第一伸入件的圆弧面与所述第二伸入件的圆弧面相对设置。3.如权利要求1所述的一种风电叶片根端钢法兰定位检测装置,其特征在于,所述第三伸入件和所述第四伸入件的形状均呈半圆柱状,且所述第三伸入件的圆弧面与所述第四伸入件的圆弧面相对设置。4.如权利要求1所述的一种风电叶片根端钢法兰定位检测装置,其特征在于,所述上限检测部件和所述下限检测部件分别设置于所述基座部件的两侧。5.如权利要求1所述的一种风电叶片根端钢法兰定位检测装置,其特征在于,所述基座部件具有把手部,所述把手部延伸出所述上限检测部件和所述下限检测部件的外表面。6.如权利要求5所述的一种风电叶片根端钢法兰定位检测装置,其特征在于,所述把手部的延伸方向与所述第一伸入件、所述第二伸入件的长度方向或者所述第三伸入件、所述第四伸入件的长度方向相互垂直。7.如权利要求1所述的一种风电叶片根端钢法兰定位检测装置,其特征在于,所述第一伸入件与所述第二伸入件之间的间距大于所述第三伸入件与所述第四伸入件之间的间距。

技术总结

本实用新型公开了一种风电叶片根端钢法兰定位检测装置,其包括基座部件、上限检测部件和下限检测部件,所述上限检测部件和所述下限检测部件均连接于所述基座部件上,所述上限检测部件包括第一伸入件和第二伸入件,所述第一伸入件和所述第二伸入件间隔设置于所述基座部件并用于伸入至任意相邻两个法兰孔内,所述下限检测部件包括第三伸入件和第四伸入件,所述第三伸入件和所述第四伸入件间隔设置于所述基座部件并用于伸入至任意相邻两个法兰孔内。通过将上限检测部件和下限检测部件分别插入至相邻两个法兰孔内,从而方便快速地检测出法兰孔位间距是否符合要求,检测操作非常方便且快速,检测效率高;同时,结构简单,成本低。成本低。成本低。

技术研发人员:赫海东 王光景 李海峰

受保护的技术使用者:张北艾郎风电科技发展有限公司

技术研发日:2021.06.25

技术公布日:2021/11/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1