一种高强螺栓轴力测试试验装置的制作方法

1.本实用新型涉及螺栓检测设备技术领域,具体是一种高强螺栓轴力测试试验装置。

背景技术:

2.随着风力发电机组的快速发展,机组的单机容量不断增加,尤其海上机组的快速发展,随容量增加,其输入载荷不断增加,为满足传动链紧固需求,螺栓的规格也在不断的增加,高强螺栓就是其中一种,高强螺栓是一种用高强度钢制造的或者需要施以较大预紧力的螺栓,高强度螺栓除在风电上广泛应用外,还用于桥梁、钢轨、高压及超高压设备的连接,为保证连接的安全性,在高强度螺栓使用和设计时,扭矩及轴力是两项极为重要的参数。传统的测试扭矩的方法都是人工利用电动扭矩扳手扭转待测试件进行测试,费时费力,效率低下,另外由于扳手本身精度偏差以及工艺的不同规定、操作人员的执行情况,往往难以精准得到螺栓轴力,因此提出一种用以标定扭矩对应的轴力及研究不同厂家扳手及螺栓所能产生的偏差范围的高强螺栓轴力测试试验装置是有必要的。

技术实现要素:

3.本实用新型提供了一种高强螺栓轴力测试试验装置,通过第一定位块、第二定位块、滑块以及拉杆的设置,使得试验装置可对不同长度、不同规格的高强螺栓进行轴力测试,降低轴力值的误差,增加高强螺栓轴力值的精准度。

4.实现本实用新型上述目的所采用的技术方案为:

5.一种高强螺栓轴力测试试验装置,至少包括底座、轴力传感器和拉杆,所述底座为槽型结构且由底板、左立板、右立板、前端板和后端板组装而成,其中前端板和后端板上均设有穿孔,底座内安装有滑块,所述轴力传感器贴靠在前端板前且中部嵌设有第一定位块;所述滑块为槽型结构且前后分别设有用于套设高强螺栓和拉杆的开口,滑块前的开口处嵌设有第二定位块;所述第一定位块、前端板的穿孔以及第二定位块形成高强螺栓的通道;所述第一定位块和第二定位块均为环形结构,两者的内径均与高强螺栓的外径相匹配,第一定位块的外径与轴力传感器的内径相匹配,第二定位块的外径与滑块前的开口相匹配;所述拉杆外部设有外螺纹且前端设有挡块,拉杆前端穿过滑块后的开口并通过挡块进行限位,拉杆末端穿过后端板的穿孔并通过外螺纹与设于穿孔内的内螺纹进行螺纹转动以实现拉杆的前后移动,滑块外侧设有滑轨,左立板和右立板的内侧均设有与滑轨匹配的滑槽,拉杆在前后移动的过程中带动滑块沿着滑槽在底座内滑动,进而调整高强螺栓通道的长度。

6.所述高强螺栓两端通过垫片和螺母进行固定。

7.所述底座侧边设有两组以上的耳板,耳板与重型脚杯固定连接。

8.所述轴力传感器通过紧固件固定在前端板前。

9.所述滑块顶部设有防护板,防护板通过紧固件固定在滑块顶部。

10.所述底板、左立板、右立板、前端板和后端板之间通过紧固件固定组装形成底座。

11.与现有技术相比,本实用新型的有益效果在于:

12.1、本实用新型通过在拉杆外设置外螺纹,后端板的穿孔内设置内螺纹,使得工作人员可通过转动手柄带动拉杆在底座内前后移动,进一步带动滑块沿着立板上的滑槽在底座内前后滑动使得试验装置能够适应不同长度的高强螺栓,还能对高强螺栓施加预紧力,同时通过将轴力传感器贴靠在前端板前并与高强螺栓前端固定的螺母紧密接触,使得力矩扳手施加一定力矩时,螺母反向作用于轴力传感器,进而实现轴力读数,有效确认扭矩对应的螺栓所承受的轴力值,降低轴力值的误差,增加高强螺栓轴力值的精准度。

13.2、本实用新型通过的设置减少高强螺栓在试验时产生的位移偏差,同时可通过变化第一定位块和第二定位块的规格和尺寸从而适应实际应用中不同规格的高强螺栓,提高了试验装置的适配性,避免了不同规格的高强螺栓由于使用不同厂家、不同型号的力矩扳手测试时产生的偏差,本实用新型增加了后续高强螺栓的轴力计算和应用的准确度,提高使用高强螺栓的设备的安全性。

14.3、本实用新型通过设置重型脚杯可对试验装置的高度进行调节,从而适用于运输、精度调节和平整度调节的试验过程需求,具有适用性和实用性,值得推广使用。

附图说明

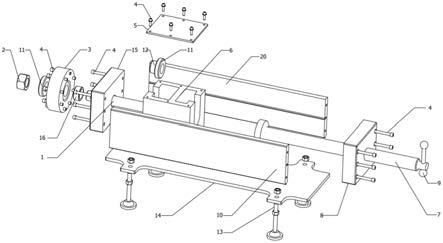

15.图1是本实用新型提供的试验装置的爆炸图;

16.图2是本实用新型提供的试验装置的轴视图;

17.图3是本实用新型提供的试验装置的俯视图;

18.图4是图3的a-a向剖视图;

19.图5是本实用新型提供的滑块的结构图;

20.图6是本实用新型提供的右立板的结构图;

21.图7是本实用新型提供的第一定位块的结构图;

22.图中:1-高强螺栓,2-螺母,3-轴力传感器,4-紧固件,5-防护板,6-滑块,7-拉杆,8-后端板,9-手柄,10-左立板,11-垫片,12-第二定位块,13-重型脚杯,14-底板,15-前端板,16-第一定位块,17-挡块,18-滑轨,19-滑槽,20-右立板。

具体实施方式

23.下面结合附图和实施例对本发明作进一步说明。

24.结合图1至图7,本实施例提供了一种高强螺栓轴力测试试验装置,至少包括轴力传感器3、拉杆7和底座,所述底座为槽型结构且由底板14、左立板10、右立板20、前端板15和后端板8通过紧固件4固定组装而成,其中前端板和后端板均设有穿孔,所述底座侧边设有两组以上的耳板,耳板与重型脚杯13固定连接,底座内安装有滑块6,所述轴力传感器通过紧固件固定在前端板前且设有与前端板位置对应的穿孔,轴力传感器的穿孔内设有第一定位块16;所述滑块为槽型结构且前后分别设有用于套设高强螺栓和拉杆的开口,滑块顶部设有防护板5,防护板通过紧固件固定在滑块顶部,滑块前的开口处嵌设有第二定位块12;

25.所述第一定位块和第二定位块均为环形结构,两者的内径均与高强螺栓的外径相匹配,第一定位块的外径与轴力传感器的内径相匹配,第二定位块的外径与滑块前的开口相匹配;所述第二定位块、前端板的穿孔以及第一定位块形成高强螺栓的通道,所述高强螺

栓1的一端穿过第二定位块并通过垫片11和螺母2固定在滑块内,另一端依次穿过前端板的穿孔和第一定位块并通过垫片和螺母固定在轴力传感器前,轴力传感器位于前端板和螺母之间;

26.所述拉杆前端设有挡块且外部设有外螺纹,后端板的穿孔内设有与拉杆外螺纹匹配的内螺纹,拉杆的一端穿过滑块后的开口嵌并通过挡块17进行固定,拉杆的另一端穿过后端板的穿孔,并在拉杆后端设置手柄9进行限位,转动手柄带动拉杆进行螺纹旋转从而实现拉杆的前后移动,滑块外侧设有滑轨18,左立板和右立板的内侧均设有与滑轨匹配的滑槽19,拉杆在前后移动的过程中带动滑块沿着滑槽在底座内滑动进而对高强螺栓进行预紧。

27.工作原理:调试测试装置的重型脚杯以适应测试台的高度需求,当高强螺栓直径较大时,只需更换内径与待测高强螺栓外径匹配的第一定位块和第二定位块,确认并安装好第一定位块和第二定位块后,将高强螺栓依次穿过轴力传感器、前端板并通过垫片和螺母将其一端固定在滑块内,另一端通过垫片和螺母固定在轴力传感器前方,当高强螺栓较长时可转动手柄向后移动栏杆,进而拉动滑块向后滑动并对高强螺栓进行预紧,高强螺栓定位好后,使用力矩扳手对高强螺栓施加力矩进而测试出轴力值。

技术特征:

1.一种高强螺栓轴力测试试验装置,至少包括底座、轴力传感器和拉杆,所述底座为槽型结构且由底板、左立板、右立板、前端板和后端板组装而成,其中前端板和后端板上均设有穿孔,底座内安装有滑块,其特征在于:所述轴力传感器贴靠在前端板前且中部嵌设有第一定位块;所述滑块为槽型结构且前后分别设有用于套设高强螺栓和拉杆的开口,滑块前的开口处嵌设有第二定位块;所述第一定位块、前端板的穿孔以及第二定位块形成高强螺栓的通道;所述第一定位块和第二定位块均为环形结构,两者的内径均与高强螺栓的外径相匹配,第一定位块的外径与轴力传感器的内径相匹配,第二定位块的外径与滑块前的开口相匹配;所述拉杆外部设有外螺纹且前端设有挡块,拉杆前端穿过滑块后的开口并通过挡块进行限位,拉杆末端穿过后端板的穿孔并通过外螺纹与设于穿孔内的内螺纹进行螺纹转动以实现拉杆的前后移动,滑块外侧设有滑轨,左立板和右立板的内侧均设有与滑轨匹配的滑槽,拉杆在前后移动的过程中带动滑块沿着滑槽在底座内滑动,进而调整高强螺栓通道的长度。2.根据权利要求1所述的高强螺栓轴力测试试验装置,其特征在于:所述高强螺栓两端通过垫片和螺母进行固定。3.根据权利要求1所述的高强螺栓轴力测试试验装置,其特征在于:所述底座侧边设有两组以上的耳板,耳板与重型脚杯固定连接。4.根据权利要求1所述的高强螺栓轴力测试试验装置,其特征在于:所述轴力传感器通过紧固件固定在前端板前。5.根据权利要求1所述的高强螺栓轴力测试试验装置,其特征在于:所述滑块顶部设有防护板,防护板通过紧固件固定在滑块顶部。6.根据权利要求1所述的高强螺栓轴力测试试验装置,其特征在于:所述底板、左立板、右立板、前端板和后端板之间通过紧固件固定组装形成底座。

技术总结

本实用新型提供了一种高强螺栓轴力测试试验装置,至少包括底座、轴力传感器和拉杆,所述底座为槽型结构且由底板、左立板、右立板、前端板和后端板组装而成,其中前端板和后端板上均设有穿孔,底座内安装有滑块,所述轴力传感器贴靠在前端板前且中部嵌设有第一定位块;所述滑块为槽型结构且前后分别设有用于套设高强螺栓和拉杆的开口,滑块前的开口处嵌设有第二定位块;本实用新型通过第一定位块、第二定位块、滑块以及拉杆的设置,使得试验装置可对不同长度、不同规格的高强螺栓进行轴力测试,降低轴力值的误差,增加高强螺栓轴力值的精准度。度。度。

技术研发人员:王东利 程庆阳 蔡云龙

受保护的技术使用者:陕西中科启航科技有限公司

技术研发日:2021.09.06

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1