喉管结构的尾排氢气浓度检测装置及氢燃料电池车辆的制作方法

1.本实用新型涉及燃料电池领域,尤其是涉及一种喉管结构的尾排氢气浓度检测装置及氢燃料电池车辆。

背景技术:

2.目前参与研发燃料电池整车的企业越来越多,上公告的燃料电池客车、重卡等越来越多,而燃料电池整车主要以高压氢气为燃料。氢气具有易燃易爆的性质,常温常压下当氢气泄漏到空气中体积占到4%以上,遇到火源,可引起爆炸。因此在燃料电池整车上会安装多个氢气浓度传感器来检测是否有氢气泄漏、聚集等风险。但是燃料电池整车尾排高湿度的气体会影响氢气浓度传感器的检测,长时间高湿度的气体流经氢气浓度传感器会留下液态水,氢气检测可能会失效,因此存在较大的安全隐患。

3.有技术人员提出一种设想,其通过在尾排管设计一个旁路取样支路,对支路中的混合气进行加热以降低相对湿度,这种方式可以确保氢气浓度传感器准确检测。但为了保障高速流动的混合气的加热效果,不得不在支路的管道内设置导热丝提高热传导效果,但是导热丝同样也会增加管道内部阻力,流经管路的混合气体量可能减少,不利于氢气浓度传感器的检测。

技术实现要素:

4.本实用新型的目的就是为了提供一种喉管结构的尾排氢气浓度检测装置及氢燃料电池车辆。

5.本实用新型的目的可以通过以下技术方案来实现:

6.一种喉管结构的尾排氢气浓度检测装置,包括依次连接的主通道管和喉管,以及取样弯管、ptc加热器和氢气浓度传感器,所述喉管上设有喉部,该喉部由管壁内凹得到,所述取样弯管的输入端插入至主通道管中并与主通道管的管壁焊接,输出端插入至喉管的喉部处并与喉管的管壁焊接,所述取样弯管内设有导热丝,所述ptc加热器与取样弯管内的导热丝热传导连接,所述氢气浓度传感器与取样弯管连接。

7.所述喉管上设有用于取样弯管插入的通孔,所述通孔位于喉部的最窄处。

8.所述主通道管和喉管焊接而成。

9.所述喉管由钢管冲压而成。

10.所述主通道管和喉管一体成型。

11.所述主通道管为不锈钢管。

12.所述取样弯管包括折弯管、焊接三通、斜口钢管和传感器接头,所述焊接三通的第一端与折弯管的输出端连接,第二端与斜口钢管的输入端连接,第三端与传感器接头连接,所述氢气浓度传感器安装于所述传感器接头上。

13.所述折弯管的入口处为斜口设计。

14.所述氢气浓度传感器通过螺纹与传感器接头连接。

15.一种氢燃料电池车辆,包括如上述的尾排氢气浓度检测装置。

16.与现有技术相比,本实用新型具有以下有益效果:

17.1、焊接更方便:本检测装置主要由机械结构件焊接而成,当焊接弯头2入口处改为斜口后更容易插入主通道管中进行焊接。

18.2、利用文丘里管现象,并改进文丘里管:喉管是受文丘里管启发设计的,但尾排中不能积聚液态水,优化设计后的喉管,两个侧面收缩后再放大,尾排中的液态水可以通过,从而解决该问题。

19.3、喉管易加工,价格便宜:喉管是由标准钢管冲压而成,不需要额外工序,可批量生产。

附图说明

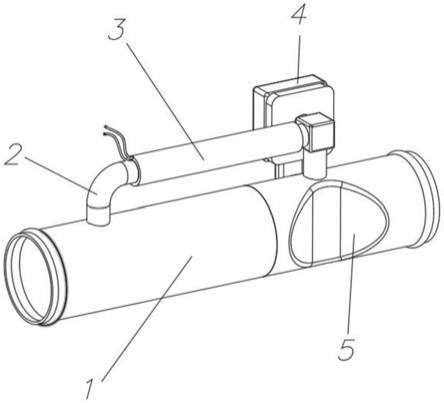

20.图1为本实用新型实施例中尾排氢气浓度检测装置的结构示意图;

21.图2为本实用新型实施例中尾排氢气浓度检测装置的剖视图;

22.图3为本实用新型实施例中尾排氢气浓度检测装置中喉管的结构示意图,其中,(a)为主视图,(b)为左视图,(c)为俯视图,(d)为等轴测视图;

23.图4为本实用新型实施例中尾排氢气浓度检测装置中取样弯管的结构示意图。

24.其中:1、主通道管,2、取样弯管,3、ptc加热器,4、氢气浓度传感器,5、喉管,21、折弯管,22、斜口钢管,23、焊接三通,24、传感器接头,25、导热丝。

具体实施方式

25.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

26.本申请的实施方式包括提供一种尾排氢气浓度检测装置,以及一种含有该尾排氢气浓度检测装的氢燃料电池车辆

27.一种喉管结构的尾排氢气浓度检测装置,如图1所示,包括依次连接的主通道管1和喉管5,以及取样弯管2、ptc加热器3和氢气浓度传感器4,如图3所示,喉管5上设有喉部,该喉部由管壁内凹得到,如图2和图4所示,取样弯管2的输入端插入至主通道管1中并与主通道管1的管壁焊接,输出端插入至喉管5的喉部处并与喉管5的管壁焊接,取样弯管2内设有导热丝25,ptc加热器3与取样弯管2内的导热丝25热传导连接,氢气浓度传感器4与取样弯管2连接。主通道管1为不锈钢管。

28.增加了喉管5,喉管5的结构类似与文丘里管,当混合气体流经喉管式,混合气体流速会变快,此处的压力会减小,可以增加取样弯管2的引流能力,加大混合气体流经氢气浓度传感器的流量。

29.喉管5上设有用于取样弯管2插入的通孔,通孔位于喉部的最窄处,可以最大化增加压差,从而提供取样弯管2的取样效率。

30.在一些实施例中,主通道管1和喉管5焊接而成,喉管5由钢管冲压而成。如图3所示,一般的文丘里管是整体收缩再放大,这样的缺点尾排中有部分液态水无法通过文丘里管,积聚在尾排管中。优化设计后的喉管,两个侧面收缩后再放大,尾排中的液态水可以通

过,有利于尾排排气等问题。在另一些实施例汇总,主通道管1和喉管5一体成型,一个完整的不锈钢管的末尾部分进行冲压得到喉部。

31.取样弯管2包括折弯管21、焊接三通23、斜口钢管22和传感器接头24,焊接三通23的第一端与折弯管21的输出端连接,第二端与斜口钢管22的输入端连接,第三端与传感器接头24连接,氢气浓度传感器4安装于传感器接头24上。

32.同样的,ptc加热器3可以采用包覆于折弯管21的主要部分的外表面,内部的导热丝25也可以采用网状结构。

33.折弯管21的入口处为斜口设计,一来可以增加入口截面积,可使更多的混合气体流经取样弯管2;二是入口由弯管改为斜口,方便取样弯管2与不锈钢管1进行焊接。

34.氢气浓度传感器4通过螺纹与传感器接头24连接。

35.本申请具体的原理如下:

36.当混合气体进入主通道管1中,少量混合气体进入取样弯管2中,混合气体由导热丝加热后通过氢气浓度传感器;大量的混合气体通过主通道管1,经过喉管5,混合气体的流速变快,此处的混合气体压力较小,如图2所示,a处的压力明显大于b处,这时取样弯管的引流作用加强,混合气体流经取样弯管的流量增大。此外将取样弯管2入口做斜口增大入口截面积,这两种设计既抵消取样弯管2中加入导热丝25导致流阻,又能增大通过取样弯管2中的流量。

37.由于喉管5的存在,取样弯管2中气体流量可以得到保证,氢气浓度传感器可以精确检测混合气体中氢气的浓度。

技术特征:

1.一种喉管结构的尾排氢气浓度检测装置,包括依次连接的主通道管(1)和喉管(5),以及取样弯管(2)、ptc加热器(3)和氢气浓度传感器(4),所述喉管(5)上设有喉部,该喉部由管壁内凹得到,所述取样弯管(2)的输入端插入至主通道管(1)中并与主通道管(1)的管壁焊接,输出端插入至喉管(5)的喉部处并与喉管(5)的管壁焊接,所述取样弯管(2)内设有导热丝(25),所述ptc加热器(3)与取样弯管(2)内的导热丝(25)热传导连接,所述氢气浓度传感器(4)与取样弯管(2)连接。2.根据权利要求1所述的一种喉管结构的尾排氢气浓度检测装置,其特征在于,所述喉管(5)上设有用于取样弯管(2)插入的通孔,所述通孔位于喉部的最窄处。3.根据权利要求1所述的一种喉管结构的尾排氢气浓度检测装置,其特征在于,所述主通道管(1)和喉管(5)焊接而成。4.根据权利要求3所述的一种喉管结构的尾排氢气浓度检测装置,其特征在于,所述喉管(5)由钢管冲压而成。5.根据权利要求1所述的一种喉管结构的尾排氢气浓度检测装置,其特征在于,所述主通道管(1)和喉管(5)一体成型。6.根据权利要求1所述的一种喉管结构的尾排氢气浓度检测装置,其特征在于,所述主通道管(1)为不锈钢管。7.根据权利要求1所述的一种喉管结构的尾排氢气浓度检测装置,其特征在于,所述取样弯管(2)包括折弯管(21)、焊接三通(23)、斜口钢管(22)和传感器接头(24),所述焊接三通(23)的第一端与折弯管(21)的输出端连接,第二端与斜口钢管(22)的输入端连接,第三端与传感器接头(24)连接,所述氢气浓度传感器(4)安装于所述传感器接头(24)上。8.根据权利要求7所述的一种喉管结构的尾排氢气浓度检测装置,其特征在于,所述折弯管(21)的入口处为斜口设计。9.根据权利要求7所述的一种喉管结构的尾排氢气浓度检测装置,其特征在于,所述氢气浓度传感器(4)通过螺纹与传感器接头(24)连接。10.一种氢燃料电池车辆,其特征在于,包括如权利要求1-9中任一所述的尾排氢气浓度检测装置。

技术总结

本实用新型涉及一种喉管结构的尾排氢气浓度检测装置及氢燃料电池车辆,其中检测装置包括依次连接的主通道管和喉管,以及取样弯管、PTC加热器和氢气浓度传感器,喉管上设有喉部,该喉部由管壁内凹得到,取样弯管的输入端插入至主通道管中并与主通道管的管壁焊接,输出端插入至喉管的喉部处并与喉管的管壁焊接,取样弯管内设有导热丝,PTC加热器与取样弯管内的导热丝热传导连接,氢气浓度传感器与取样弯管连接。与现有技术相比,本实用新型具有提高检测准确的同时提高取样弯管的取样效率等优点。优点。优点。

技术研发人员:马天才

受保护的技术使用者:上海澄朴科技有限公司

技术研发日:2021.09.28

技术公布日:2022/3/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1