门窗保温性能实验检测模板的制作方法

1.本实用新型涉及检测设备领域,尤其是一种门窗保温性能实验检测模板。

背景技术:

2.2021年3月gb/t 8484-2020《建筑外门窗保温性能检测方法》实施,门窗检测设备要求需在门窗试件安装完毕后用100mm厚eps板填充洞口。由于不同窗户尺寸规格不同,按照规范要求,每次检测都需要对填充板进行切割拼接不同尺寸的eps板,再用聚氨酯发泡剂填充切拼接缝,使得耗时耗力,切拼接缝越多对门窗保温性能测试影响越大,再加上每次传感器点都需要重新布置、人为的拆装,加大了传感器的损耗,耗费大量人力、物力、财力的同时,也大大影响了门窗传热系数试验效率。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服现有技术中存在的不足,提供一种门窗保温性能实验检测模板。

4.本实用新型解决其技术问题所采用的技术方案是:一种门窗保温性能实验检测模板,包括填充于基墙和门窗形成竖直面空腔内的预制填充板、填充板和固定填充板,

5.所述的预制填充板和固定填充板均采用两条相互垂直的且具有一定宽度的直边组成结构,预制填充板填充于基墙上方和一侧的全部内壁处且与基墙侧边贴合,固定填充板填充于基墙下方和另一侧的剩余内壁处且与基墙贴合,

6.所述的填充板采用矩形结构,填充于预制填充板、固定填充板和门窗形成的竖直面空腔内,

7.所述的基墙上方的内壁处与预制填充板间设有滑轨。即基墙上方内壁的长度为预制填充板上方的长度,基墙下方内壁的长度为预制填充板侧边的宽度与固定填充板下边的长度之和,基墙一侧内壁的长度为滑轨的高度与预制填充板侧边的长度之和,基墙另一侧内壁的长度为滑轨的高度、预制填充板上方的宽度与固定填充板侧边的长度之和。

8.根据门窗规格大数据统计,将预制填充板分为大中小三种规格,依据门窗规格选用,同时通过其上方的滑轨进行装卸;固定填充板固定安装在门窗一侧,使得门窗靠墙一侧和底部与基墙的距离一定,为20cm,即固定填充板两条直边的宽度均为20cm;当门窗规格确定时,预制填充板和固定填充板大小确定,填充板根据剩余竖直面空腔的面积灵活填充。

9.进一步的,所述的固定填充板外侧贴合于基墙,内侧贴合于门窗。

10.进一步的,所述的预制填充板、填充板和固定填充板间相互插接连接。采用槽口结构拼接,加强结构的密封性,减少填缝剂的损耗。

11.进一步的,所述的预制填充板、填充板、固定填充板间和门窗的接缝处填充有填缝剂,填充门窗安装缝隙,避免热工缺陷。

12.进一步的,所述的预制填充板和固定填充板内设置有传感器,所述的滑轨处设有红外扫描装置。内置传感器,避免拆装损耗;安装完成后通过红外扫描装置自动扫描,显示

安装薄弱处进行提醒,对拼接缝处进行加压封闭。

13.本实用新型的有益效果是:采用多种填充板,大大节约了安装时间,也减少了拼缝处填充材料的影响,而且布点位置固定,减少了拆装的麻烦;填充板采用eps保温板材料,可循环使用,同时节约了每次试验前的切割组装人工成本,提高了检测效率的同时,保证了监测数据的准确性。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

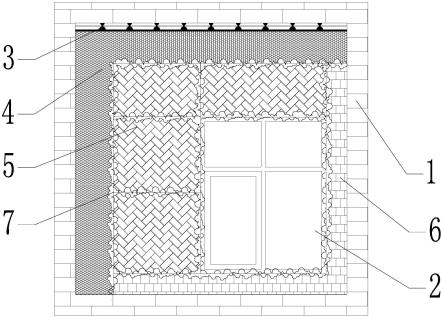

15.图1是本实用新型的结构示意图;

16.图2是本实用新型预制填充板和填充板连接处的结构示意图。

17.图中标号:1-基墙,2-门窗,3-滑轨,4-预制填充板,5-填充板,6-固定填充板,7-填缝剂。

具体实施方式

18.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.图1-图2所示的一种门窗保温性能实验检测模板,包括填充于基墙1和门窗2形成竖直面空腔内的预制填充板4、填充板5和固定填充板6,

20.所述的预制填充板4和固定填充板6均采用两条相互垂直的直边组成结构,预制填充板4填充于基墙1上方和左侧的全部内壁处且与基墙1侧边贴合,固定填充板6填充于基墙1下方和右侧的剩余内壁处且与基墙1贴合,

21.所述的填充板5采用矩形结构,填充于预制填充板4、固定填充板6和门窗2形成的竖直面空腔内,

22.所述的基墙1上方的内壁处与预制填充板4间设有滑轨。

23.所述的固定填充板6外侧贴合于基墙1,内侧贴合于门窗2。

24.所述的预制填充板4、填充板5和固定填充板6间相互插接连接。

25.所述的预制填充板4、填充板5、固定填充板6和门窗2间的接缝处填充有填缝剂7。

26.所述的预制填充板4和固定填充板6内设置有传感器,所述的滑轨3处设有红外扫描装置。

27.首先根据门窗2规格选择相应大小数量的预制填充板4、填充板5和固定填充板6;安装时,先将固定填充板6填充于右下方,再固定门窗2,然后进行填充板5填充,最后通过滑轨3填充预制填充板4,完成封装;封装完成后,通过红外扫描装置自动扫描,显示安装薄弱处进行提醒,对拼接缝处进行加压封闭。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种门窗保温性能实验检测模板,其特征在于:包括填充于基墙(1)和门窗(2)形成竖直面空腔内的预制填充板(4)、填充板(5)和固定填充板(6),所述的预制填充板(4)和固定填充板(6)均采用两条相互垂直的直边组成结构,预制填充板(4)填充于基墙(1)上方和一侧的全部内壁处且与基墙(1)侧边贴合,固定填充板(6)填充于基墙(1)下方和另一侧的剩余内壁处且与基墙(1)贴合,所述的填充板(5)采用矩形结构,填充于预制填充板(4)、固定填充板(6)和门窗(2)形成的竖直面空腔内,所述的基墙(1)上方的内壁处与预制填充板(4)间设有滑轨。2.根据权利要求1所述的门窗保温性能实验检测模板,其特征在于:所述的固定填充板(6)外侧贴合于基墙(1),内侧贴合于门窗(2)。3.根据权利要求1所述的门窗保温性能实验检测模板,其特征在于:所述的预制填充板(4)、填充板(5)和固定填充板(6)间相互插接连接。4.根据权利要求1所述的门窗保温性能实验检测模板,其特征在于:所述的预制填充板(4)、填充板(5)、固定填充板(6)和门窗(2)间的接缝处填充有填缝剂(7)。5.根据权利要求1所述的门窗保温性能实验检测模板,其特征在于:所述的预制填充板(4)和固定填充板(6)内设置有传感器,所述的滑轨(3)处设有红外扫描装置。

技术总结

本实用新型涉及一种门窗保温性能实验检测模板,包括填充于基墙和门窗间的预制填充板、填充板和固定填充板,预制填充板和固定填充板均采用两条相互垂直的且具有一定宽度的直边组成结构,预制填充板填充于基墙上方和一侧的全部内壁处且与基墙侧边贴合,固定填充板填充于基墙下方和另一侧的剩余内壁处且与基墙贴合,填充板采用矩形结构,填充于预制填充板、固定填充板和门窗形成的竖直面空腔内。采用多种填充板,大大节约了安装时间,也减少了拼缝处填充材料的影响,而且布点位置固定,减少了拆装的麻烦;填充板采用EPS保温板材料,可循环使用,同时节约了每次试验前的切割组装人工成本,提高了检测效率的同时,保证了监测数据的准确性。据的准确性。据的准确性。

技术研发人员:王沁芳 陈曙 陈立岗 许鸣 梁旭琳 刘可 谢斌

受保护的技术使用者:常州市建筑科学研究院集团股份有限公司

技术研发日:2021.10.11

技术公布日:2022/7/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1