一种平衡机皮带同步夹紧测试驱动装置的制作方法

1.本实用新型涉及一种皮带驱动装置,尤其涉及一种平衡机皮带同步夹紧测试驱动装置。

背景技术:

2.平衡机一般现有的驱动装置有两种。一种是通过刀架式结构把驱动皮带压在被测转子上驱动转子旋转进行测试,这种驱动方式转子上下料时需要打开刀架式结构,结构上对上下料不太方便。另一种是转子下压皮带开放式结构,直接把转子压在皮带上,通过转子的重量给皮带一个向下的压力使得有足够的摩擦力从而驱动转子旋转进行测试,这种驱动方式在结构上方便上下料,但由于摩擦力是通过转子的重量给皮带一个向下的压力产生的,相比较刀架式结构皮带跟转子摩擦力会小一点,因此两种皮带驱动方式驱动转子到达一样的转速,转子下压皮带开放式结构所需的时间需要更长一点。

技术实现要素:

3.为了解决背景技术中存在的问题,本实用新型提出了一种平衡机皮带同步夹紧测试驱动装置。

4.本实用新型所采用的技术方案是:

5.本实用新型包括驱动装置固定板、驱动臂固定板、右侧驱动臂、左侧驱动臂和驱动臂气缸;驱动臂固定板固定在驱动装置固定板上,右侧驱动臂、左侧驱动臂分别布置安装在驱动臂固定板的两侧,右侧驱动臂和左侧驱动臂底部分别通过右侧齿轮同步机构和左侧齿轮同步机构同步连接且铰接安装于驱动臂固定板,且右侧驱动臂和左侧驱动臂底部之间相旋转连接,驱动臂固定板、右侧驱动臂和左侧驱动臂上安装有皮带;驱动臂气缸固定安装在驱动装置固定板上,驱动臂气缸的输出气缸经驱动臂气缸联结件后和左侧驱动臂固定连接。

6.所述的右侧驱动臂和左侧驱动臂上端两侧、右侧驱动臂和左侧驱动臂的中部两侧、驱动臂固定板中部两侧均铰接安装有一个从动轮,驱动臂固定板顶部中间仅铰接安装有一个从动轮,驱动臂固定板底部安装有电机和主动轮,电机的输出轴和主动轮同步连接,皮带绕经主动轮后的两端再分别依次绕经驱动臂固定板中部两侧的从动轮、左右侧驱动臂中部两侧的从动轮、左右侧驱动臂顶部两侧的从动轮后在驱动臂固定板顶部中间的从动轮处连接形成闭环的皮带。

7.所述的左侧齿轮同步机构包括左齿轮,左齿轮和左侧驱动臂底部固定后铰接于驱动臂固定板,所述的右侧齿轮同步机构包括右齿轮,右齿轮和右侧驱动臂底部固定后铰接于驱动臂固定板,左齿轮和右齿轮相啮合连接。

8.所述的右侧驱动臂、左侧驱动臂之间布置平衡机的转子。

9.所述的驱动臂固定板通过驱动装置固定件固定在驱动装置固定板上。

10.本实用新型具有的有益效果是:

11.本实用新型通过采用双向皮带夹紧驱动转子方式,方便了平衡机上下料,缩短了平衡机升降速时间,进而提升了加工效率。

附图说明

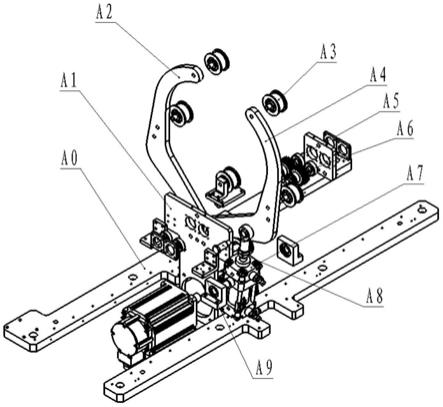

12.图1是本装置的爆炸示意图。

13.图2是本装置的装配示意图。

14.图3是本装置的同步齿轮示意图。

15.图4是本装置驱动臂张开示意前视图。

16.图5是本装置驱动臂张开示意后视图。

17.图6是本装置驱动臂闭合示意示视图。

18.图7是本装置驱动臂闭合示意示视图。

19.图中:a0、驱动装置固定板,a1、驱动臂固定板,a2、右侧驱动臂,a3、从动轮,a4、左侧驱动臂,a5、右侧齿轮同步机构,a6、左侧齿轮同步机构,a7、驱动臂气缸,a8、驱动臂气缸联结件,a9、驱动装置固定件,c0、左齿轮,c1、右齿轮。

具体实施方式

20.下面结合附图和具体实施对本实用新型作进一步说明。

21.如图1和图2所示,具体实施的装置包括驱动装置固定板a0、驱动臂固定板a1、右侧驱动臂a2、左侧驱动臂a4和驱动臂气缸a7;驱动臂固定板a1通过驱动装置固定件a9固定在驱动装置固定板a0上,右侧驱动臂a2、左侧驱动臂a4分别布置安装在驱动臂固定板a1的两侧,右侧驱动臂a2和左侧驱动臂a4底部分别通过右侧齿轮同步机构a5和左侧齿轮同步机构a6同步连接且铰接安装于驱动臂固定板a1,且右侧驱动臂a2和左侧驱动臂a4底部之间相旋转连接,驱动臂固定板a1、右侧驱动臂a2和左侧驱动臂a4上安装有皮带;驱动臂气缸a7固定安装在驱动装置固定板a0上,驱动臂气缸a7的输出气缸经驱动臂气缸联结件a8后和左侧驱动臂a4固定连接。

22.驱动臂气缸a7的输出气缸驱动左侧驱动臂a4旋转,进而带动右侧驱动臂a2相反旋转,使得右侧驱动臂a2和左侧驱动臂a4之间相靠拢或者分离地运动,进而对皮带进行控制运动夹紧转子进行测试。

23.如图4和图5所示,右侧驱动臂a2和左侧驱动臂a4上端两侧、右侧驱动臂a2和左侧驱动臂a4的中部两侧、驱动臂固定板a1中部两侧均铰接安装有一个从动轮a3,驱动臂固定板a1顶部中间仅铰接安装有一个从动轮a3,驱动臂固定板a1底部安装有电机和主动轮,电机的输出轴和主动轮同步连接,皮带绕经主动轮后的两端再分别依次绕经驱动臂固定板a1中部两侧的从动轮a3、左右侧驱动臂a4、a2中部两侧的从动轮a3、左右侧驱动臂a4、a2顶部两侧的从动轮a3后在驱动臂固定板a1顶部中间的从动轮a3处连接形成闭环的皮带。

24.各个从动轮a3和主动轮上绕装有皮带,绕装方式如图4所示,皮带绕经主动轮外部后依次绕经底部两从动轮内侧、上方4个从动轮外侧、转子外侧和中间从动轮下侧,皮带对称设置于转子两侧。

25.如图3所示,左侧齿轮同步机构a6包括左齿轮c0,左齿轮c0和左侧驱动臂a4底部固定后铰接于驱动臂固定板a1,右侧齿轮同步机构a5包括右齿轮c1,右齿轮c1和右侧驱动臂

a2底部固定后铰接于驱动臂固定板a1,左齿轮c0和右齿轮c1相啮合连接,使得右侧驱动臂a2和左侧驱动臂a4相互对称旋转连接,形成对称旋转运动。

26.右侧驱动臂a2、左侧驱动臂a4之间布置平衡机的转子。转子被左右侧驱动臂a4、a2顶部两侧的从动轮a3分别和驱动臂固定板a1顶部中间的从动轮a3之间的双向皮带被夹紧。

27.驱动臂固定板a1通过驱动装置固定件a9固定在驱动装置固定板a0上。

28.本实用新型的实施工作过程如下:

29.当被测转子放入驱动装置上时,驱动臂气缸a7伸出活塞杆作用在左侧驱动臂a4,左侧驱动臂a4动作同时左齿轮c0旋转带动右齿轮c1旋转,右齿轮c1旋转右侧驱动臂a2动作,右侧驱动臂a2和左侧驱动臂a4同时带着双向皮带向中间闭合夹紧转子,使得转子和皮带有一个较大的接触面积和径向作用力。

30.转子两端支撑,皮带绕经转子中部,底部主动轮同步装有伺服电机,伺服电机驱动主动轮旋转,拖动皮带传动,从而驱动转子旋转,此时皮带和转子之间有一个较大的静摩擦力,从而可以更快的到达设定的测试转速,如图4、图5所示。

31.当转子测试完毕后,驱动臂气缸a7缩回活塞杆作用在左侧驱动臂a4,左侧驱动臂a4动作同时左齿轮c0旋转带动右齿轮c1旋转,右齿轮c1旋转右侧驱动臂a2动作,右侧驱动臂a2和左侧驱动臂a4同时带着皮带向两侧打开,松开转子,如图6、图7所示。

技术特征:

1.一种平衡机皮带同步夹紧测试驱动装置,其特征在于:包括驱动装置固定板(a0)、驱动臂固定板(a1)、右侧驱动臂(a2)、左侧驱动臂(a4)和驱动臂气缸(a7);驱动臂固定板(a1)固定在驱动装置固定板(a0)上,右侧驱动臂(a2)、左侧驱动臂(a4)分别布置安装在驱动臂固定板(a1)的两侧,右侧驱动臂(a2)和左侧驱动臂(a4)底部分别通过右侧齿轮同步机构(a5)和左侧齿轮同步机构(a6)同步连接且铰接安装于驱动臂固定板(a1),且右侧驱动臂(a2)和左侧驱动臂(a4)底部之间相旋转连接,驱动臂固定板(a1)、右侧驱动臂(a2)和左侧驱动臂(a4)上安装有皮带;驱动臂气缸(a7)固定安装在驱动装置固定板(a0)上,驱动臂气缸(a7)经驱动臂气缸联结件(a8)后和左侧驱动臂(a4)固定连接。2.根据权利要求1所述的一种平衡机皮带同步夹紧测试驱动装置,其特征在于:所述的右侧驱动臂(a2)和左侧驱动臂(a4)上端两侧、右侧驱动臂(a2)和左侧驱动臂(a4)的中部两侧、驱动臂固定板(a1)中部两侧均铰接安装有一个从动轮(a3),驱动臂固定板(a1)顶部中间仅铰接安装有一个从动轮(a3),驱动臂固定板(a1)底部安装有电机和主动轮,电机的输出轴和主动轮同步连接,皮带绕经主动轮后的两端再分别依次绕经驱动臂固定板(a1)中部两侧的从动轮(a3)、左右侧驱动臂(a4、a2)中部两侧的从动轮(a3)、左右侧驱动臂(a4、a2)顶部两侧的从动轮(a3)后在驱动臂固定板(a1)顶部中间的从动轮(a3)处连接形成闭环的皮带。3.根据权利要求1所述的一种平衡机皮带同步夹紧测试驱动装置,其特征在于:所述的左侧齿轮同步机构(a6)包括左齿轮(c0),左齿轮(c0)和左侧驱动臂(a4)底部固定后铰接于驱动臂固定板(a1),所述的右侧齿轮同步机构(a5)包括右齿轮(c1),右齿轮(c1)和右侧驱动臂(a2)底部固定后铰接于驱动臂固定板(a1),左齿轮(c0)和右齿轮(c1)相啮合连接。4.根据权利要求1所述的一种平衡机皮带同步夹紧测试驱动装置,其特征在于:所述的右侧驱动臂(a2)、左侧驱动臂(a4)之间布置平衡机的转子。5.根据权利要求1所述的一种平衡机皮带同步夹紧测试驱动装置,其特征在于:所述的驱动臂固定板(a1)通过驱动装置固定件(a9)固定在驱动装置固定板(a0)上。

技术总结

本实用新型公开了一种平衡机皮带同步夹紧测试驱动装置。驱动臂固定板固定在驱动装置固定板上,右侧驱动臂、左侧驱动臂分别布置安装在驱动臂固定板的两侧,右侧驱动臂和左侧驱动臂底部分别通过右侧齿轮同步机构和左侧齿轮同步机构同步连接且铰接安装于驱动臂固定板,且右侧驱动臂和左侧驱动臂底部之间相旋转连接,驱动臂固定板、右侧驱动臂和左侧驱动臂上安装有皮带;驱动臂气缸固定安装在驱动装置固定板上,驱动臂气缸的输出气缸经驱动臂气缸联结件后和左侧驱动臂固定连接。本实用新型通过采用双向皮带夹紧驱动转子方式,方便了平衡机上下料,缩短了平衡机升降速时间,进而提升了加工效率。了加工效率。了加工效率。

技术研发人员:刘超 林大超 黄泰雷 汪正万

受保护的技术使用者:上海衡望智能科技有限公司

技术研发日:2021.10.19

技术公布日:2022/5/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1