一种扭力梁总成的侧向力台架试验工装的制作方法

1.本实用新型涉及汽车零部件试验技术领域,特别是涉及一种扭力梁总成的侧向力台架试验工装。

背景技术:

2.一辆汽车通常需要行驶几十万公里,其在使用寿命的行车安全成为汽车设计需要考虑的问题之一,在产品设计前期,需要借助计算机、试验场等开展相关试验,以保证车辆在后期能够安全行驶。

3.底盘作为整车开发的关键部件,主要通过路试试验和台架试验,对其使用寿命开展验证,台架试验因其费用低、周期短而被广泛应用。底盘中的扭力梁悬架结构为重要零部件之一,针对扭力梁的台架试验主要包括扭转、螺旋弹簧加载、减振器加载、侧向力、制动力和纵向力等试验项目,其中的侧向力试验主要是模拟汽车在非直线行驶工况下的受力情况,也是整车使用过程中,涉及最多的且出现故障最多的工况。

4.因此,如何设计针对扭力梁总成的侧向力台架试验工装,以相对真实地还原汽车在非直线行驶时的受力情况,是目前本领域技术人员需要解决的技术问题。

技术实现要素:

5.本实用新型的目的是提供一种扭力梁总成的侧向力台架试验工装,该侧向力台架试验工装用于模拟扭力梁总成的侧向力试验,可保证理论加载力于扭力梁总成受力一致,试验可靠性高。

6.为解决上述技术问题,本实用新型提供一种扭力梁总成的侧向力台架试验工装,包括施力机构、连接工装和固定工装,所述固定工装用于固定扭力梁总成的一端,所述连接工装的上端与所述扭力梁总成的另一端连接,下端被支撑部支撑,且与所述支撑部之间滚动配合;所述施力机构通过所述连接工装向所述扭力梁总成施加力。

7.该实用新型提供的侧向力台架试验工装,在试验时,扭力梁总成的一端通过固定工装来固定,另一端与连接工装连接,施力机构通过对连接工装施力从而对扭力梁总成施力,连接工装的下端与其支撑部之间滚动配合,这样可以模拟实际轮胎接地点,确保施力机构的加载力与扭力梁总成受到的力是一致的,可提高试验可靠性。

8.如上所述的扭力梁总成的侧向力台架试验工装,所述连接工装的下端安装有滚动轴承,所述连接工装通过所述滚动轴承与所述支撑部滚动配合。

9.如上所述的扭力梁总成的侧向力台架试验工装,所述滚动轴承的轴向中心线与所述施力机构的施力方向相垂直。

10.如上所述的扭力梁总成的侧向力台架试验工装,所述施力机构包括施力源和作动器,所述作动器的一端与所述连接工装连接,另一端与所述施力源连接。

11.如上所述的扭力梁总成的侧向力台架试验工装,所述施力源包括油缸,所述油缸的的伸缩端与所述作动器连接。

12.如上所述的扭力梁总成的侧向力台架试验工装,还包括安装座,所述油缸安装在所述安装座上。

13.如上所述的扭力梁总成的侧向力台架试验工装,所述施力机构还包括测力元件,所述测力元件用于测量所述施力源施加至所述扭力梁总成的施加力大小。

14.如上所述的扭力梁总成的侧向力台架试验工装,所述测力元件为测力传感器。

15.如上所述的扭力梁总成的侧向力台架试验工装,还包括底座,所述固定工装、所述连接工装、所述施力机构以及所述支撑部均安装在所述底座上。

附图说明

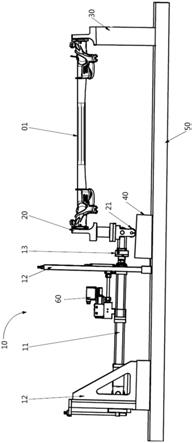

16.图1为本实用新型所提供扭力梁总成的侧向力台架试验工装的一种实施例的结构示意图;

17.图2为图1中扭力梁总成与连接工装连接位置处的侧面示意图;

18.图3为图2中连接工装与支撑部配合处的局部剖面示意图。

19.附图标记说明:

20.扭力梁总成01,施力机构10,油缸11,安装座12,作动器13,连接工装20,滚动轴承21,固定工装30,支撑部40,底座50,测力元件60。

具体实施方式

21.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

22.请参考图1,图1为本实用新型所提供扭力梁总成的侧向力台架试验工装的一种实施例的结构示意图。

23.该实施例中,侧向力台架试验工装用于汽车的扭力梁总成01的侧向力试验,该工装包括施力机构10、连接工装20和固定工装30,其中,固定工装30用于固定扭力梁总成01的一端,图示中,固定工装30固定扭力梁总成01的右端,连接工装20的上端与扭力梁总成01的另一端连接,即图示中扭力梁总成01的左端与连接工装20连接,连接工装20的下端设有支撑部40,该支撑部40用以支撑连接工装20,并与连接工装20之间滚动配合;前述施力机构10通过连接工装20向扭力梁总成01施加力,以此模拟扭力梁总成01受到的侧向力。

24.如上,试验时,通过该工装的结构设计,扭力梁总成01的一端固定,另一端与连接工装20连接,且连接工装20与支撑部40之间滚动配合,以模拟实际轮胎接地点,连接工装20不再受其他约束,这样施力机构10的加载力与扭力梁总成01受到的施加力可以保持一致,能够提高试验的可靠性。

25.为方便设置,该工装包括底座50,施力机构10、连接工装20、固定工装30以及支撑部40等均安装在底座50上。

26.该实施例中,施力机构10包括施力源和作动器13,施力源与连接工装20之间连接有作动器13,试验时,施力源通过作动器13施加力至连接工装20,从而施加力至扭力梁总成01。

27.其中,施力源选用油缸11,油缸11的伸缩端与作动器13连接,通过油缸11伸缩端的伸出来加载力,具体的,油缸11通过两个安装座12安装在底座50上,两个安装座12分别位于

油缸11的两端,油缸11的伸缩端可穿过靠近作动器13的安装座12,以稳定支撑油缸11,确保试验时施力的稳定性。

28.在其他实施例中,施力源也可以选用其他能够提供加载力的元件,比如说气缸或者其他可具有伸缩运动的机构。

29.施力机构10还包括测力元件60,该测力元件60用于测量油缸11加载力的大小,以根据试验需求对扭力梁总成01实现力的加载。

30.测力元件60具体可以选用测力传感器等。

31.请一并参考图2和图3,图2为图1中扭力梁总成与连接工装连接位置处的侧面示意图;图3为图2中连接工装与支撑部配合处的局部剖面示意图。

32.该实施例中,连接工装20的下端安装有滚动轴承21,连接工装20通过滚动轴承21与支撑部40滚动配合,该种方式简单易实施。

33.在其他实施方式中,连接工装20也可采用其他形式与支撑部40滚动配合。

34.具体的,滚动轴承21的轴向中心线与施力机构10的施力方向相垂直,以图1所示方位来说,施力机构10的施力方向为图中的左右方向,滚动轴承21的轴向中心线为垂直于纸面的方向。

35.为避免干涉,作动器13与连接工装20之间的连接位置位于滚动轴承21的上方。

36.支撑部40可以为块状结构,也可以为类似轨道的结构等,其高度与固定工装30相配合,以使扭力梁总成01的状态尽量与装配在实车上的状态类似,以提高试验结果的可靠性。

37.以上对本实用新型所提供的一种扭力梁总成的侧向力台架试验工装进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1