用于船用柴油机气缸盖起动阀孔的检验工具的制作方法

1.本实用新型涉及船用柴油机制造用工艺装备,具体涉及一种用于船用柴油机气缸盖起动阀孔的检验工具,属于机械制造技术领域。

背景技术:

2.气缸盖的起动阀孔是双燃料船用柴油机上的一个关键部位,请参阅图1,所述起动阀孔设置于气缸盖上,两侧开设有用于安装起动阀的螺孔1;该起动阀孔为一台阶孔,由上部的大孔3和下部的小孔4相接而成,该大孔3与小孔4的相接处为与该大孔3和小孔4相垂直的密封面2,其内侧有空气进气孔与起动阀相通,外侧与气缸盖燃烧室相通。所述密封面2起到将起动阀孔内干净的空气与燃烧室内的高温高压气体隔开的作用,因此对其质量、精度以及性能等方面的要求较高。

3.目前实际生产中对该密封面尚没有有效的检验手段,当装配泵压试验中一旦出现漏气,一般首先会认为该密封面存在有漏气可能,但原因又难以确认,到底是起动阀孔的密封面加工质量,还是起动阀孔安装位尺寸偏差,或是起动阀安装不当,原因很难从工艺过程上进行解释,也无法从检验方面提供起动阀孔及其密封面加工合格的直接证据。因此经常采取简单将气缸盖重新上机床返修的措施,从而造成多次将合格的气缸盖起动阀孔送去返工的不合理状况,掩盖了质量问题产生的真正根源,导致非常大的返修工作量的浪费,并且延误了气缸盖加工制造的生产周期。

技术实现要素:

4.本实用新型的目的在于,克服现有技术对气缸盖起动阀孔加工质量无有效检验手段的不足,提供一种用于船用柴油机气缸盖起动阀孔的检验工具,在气缸盖起动阀孔加工后,能够快速、简便地对起动阀孔的密封面和安装孔位进行准确检测,及时发现起动阀孔加工质量的缺陷,达到避免不必要的返修工作量、提高作业效率、降低工艺成本和缩短生产周期的效果。

5.本实用新型解决技术问题的方案如下:

6.一种用于船用柴油机气缸盖起动阀孔的检验工具,安装于所述起动阀孔中,该起动阀孔由同轴线的大孔和小孔相接而成,两侧的气缸盖上开设有螺孔,所述大孔与小孔的相接处为密封面,其特征在于,所述的检验工具包括导向杆、法兰、螺柱和螺母;所述导向杆为柱塞式杆件,插入所述起动阀孔中,底部的圆周设有定位圆柱面和与该定位圆柱面垂直的检测面,所述定位圆柱面与所述起动阀孔的小孔相配合,所述检测面与所述起动阀孔的密封面贴合,所述导向杆的中部设有导向圆柱,该导向圆柱的外周为圆导向面,该圆导向面与所述起动阀孔的大孔相配合;所述法兰连接于所述导向杆的顶部,两侧部设有连接孔;两根所述螺柱分别穿过所述法兰两侧的连接孔,下端旋入所述气缸盖上的螺孔;所述螺母旋紧于所述螺柱的上端,并通过所述法兰将所述导向杆压入所述起动阀孔;

7.所述导向杆的检测面上涂有蓝油,紧贴于所述起动阀孔的密封面上,从而对该密

封面的平面度及所述起动阀孔的安装孔位进行检测。

8.进一步地,所述的定位圆柱面与圆导向面同轴线。

9.进一步地,所述的定位圆柱面与所述起动阀孔的小孔的配合精度以及所述圆导向面与所述起动阀孔的大孔的配合精度均为h8。

10.进一步地,所述的导向杆的顶端设有台肩,所述法兰的中央设有安装孔,该安装孔套置于该导向杆上,并且所述法兰的下平面压制于所述台肩上。

11.本实用新型能够对起动阀孔的密封面和安装孔位进行准确检测,达到了下列有益效果:

12.1)能够及时发现起动阀孔加工质量的缺陷,达到了避免不必要的返修工作量、降低工艺成本和缩短生产周期的效果。

13.2)所述检验工具安装简单,操作方便,可反复使用,通用性强。

14.3)作业效率高,能够快速、直观地检测密封面质量及安装孔位。

附图说明

15.图1是起动阀孔的结构示意图。

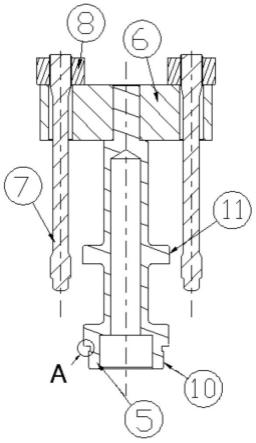

16.图2是本实用新型的结构示意图。

17.图3是图2的a部放大图。

18.图4是本实用新型的使用状态图。

19.图中,

20.1—螺孔,2—密封面,3—大孔,4—小孔,5—导向杆,6—法兰,7—螺柱,8—螺母,9—检测面,10—定位圆柱面,11—圆导向面。

具体实施方式

21.下面结合附图和具体实施例对本实用新型做进一步的详细说明,但下述的实施例并非用来限定本实用新型的实施范围。

22.本实用新型用于船用柴油机气缸盖起动阀孔密封面和安装孔位的检验,请参阅图1,所述起动阀孔为台阶孔,由同轴线的大孔3和小孔4相接而成,该大孔3与小孔4的相接处为密封面2,该密封面2与所述大孔3和小孔4的轴线相垂直,所述起动阀孔两侧的气缸盖上开设有用于安装起动阀的螺孔1。

23.请参阅图2,图示用于船用柴油机气缸盖起动阀孔的检验工具安装于所述起动阀孔中,包括导向杆5、法兰6、螺柱7和螺母8。

24.所述导向杆5为柱塞式杆件,插入所述起动阀孔中。所述导向杆5底部的圆周设有定位圆柱面10和检测面9,请结合参阅图3,所述检测面9与该定位圆柱面10垂直;所述定位圆柱面10与所述起动阀孔的小孔4相配合,所述检测面9与所述起动阀孔的密封面2紧密贴合。该导向杆5的中部设有导向圆柱,该导向圆柱的外周为圆导向面11,该圆导向面11与所述起动阀孔的大孔3相配合。所述定位圆柱面10与圆导向面11同轴线;所述定位圆柱面10与所述起动阀孔的小孔4的配合精度以及所述圆导向面11与所述起动阀孔的大孔3的配合精度均为h8。

25.请参阅图2,所述法兰6连接于所述导向杆5的顶部,两侧部设有连接孔。所述导向

杆5的顶端设有台肩,所述法兰6的中央设有安装孔,该安装孔套置于该导向杆5上,并且所述法兰6的下平面压制于所述台肩上。

26.两根所述螺柱7分别穿过所述法兰6两侧的连接孔,下端旋入所述气缸盖上的螺孔1。

27.所述螺母8旋紧于所述螺柱7的上端,并通过所述法兰6将所述导向杆5压入所述起动阀孔。

28.所述导向杆5的检测面9上涂有蓝油,紧贴于所述起动阀孔的密封面2上,从而对该密封面2的平面度及所述起动阀孔的安装孔位进行检测。

29.本实用新型的具体使用过程如下,请参阅图4:

30.在导向杆5的检测面9上涂上蓝油,然后将该导向杆5放入起动阀孔,所述导向杆5的圆导向面11与起动阀孔的大孔3配合并将所述导向杆5导入,所述导向杆5的定位圆柱面10进入且与所述起动阀孔的小孔4配合;所述法兰6盖上所述导向杆5的顶端,将两螺柱7穿过该法兰6的连接孔,并且与气缸盖上的螺孔1连接,若该螺柱7能够无干涉自然连接,说明所述起动阀孔的安装孔位无偏差;然后拧上螺母8,预紧螺母8将法兰6轻轻压住导向杆5,使检测面9紧密接触密封面2;然后取出导向杆5,目测检查密封面2上的蓝油是否均匀和完整,以此判断密封面2的平面度及大孔3和小孔4的垂直度是否合格。

31.综上所述,本实用新型安装操作方便快捷,能够非常方便、简单、直观的对柴油机气缸盖起动阀孔的密封面及安装孔位进行检验,同时所述检验工具能用于预装、总装及动车后,对起动阀孔加工质量的快速检查。

技术特征:

1.一种用于船用柴油机气缸盖起动阀孔的检验工具,安装于所述起动阀孔中,该起动阀孔由同轴线的大孔和小孔相接而成,两侧的气缸盖上开设有螺孔,所述大孔与小孔的相接处为密封面,其特征在于,所述的检验工具包括导向杆、法兰、螺柱和螺母;所述导向杆为柱塞式杆件,插入所述起动阀孔中,底部的圆周设有定位圆柱面和与该定位圆柱面垂直的检测面,所述定位圆柱面与所述起动阀孔的小孔相配合,所述检测面与所述起动阀孔的密封面贴合,所述导向杆的中部设有导向圆柱,该导向圆柱的外周为圆导向面,该圆导向面与所述起动阀孔的大孔相配合;所述法兰连接于所述导向杆的顶部,两侧部设有连接孔;两根所述螺柱分别穿过所述法兰两侧的连接孔,下端旋入所述气缸盖上的螺孔;所述螺母旋紧于所述螺柱的上端,并通过所述法兰将所述导向杆压入所述起动阀孔;所述导向杆的检测面上涂有蓝油,紧贴于所述起动阀孔的密封面上,从而对该密封面的平面度及所述起动阀孔的安装孔位进行检测。2.根据权利要求1所述的用于船用柴油机气缸盖起动阀孔的检验工具,其特征在于,所述的定位圆柱面与圆导向面同轴线。3.根据权利要求1所述的用于船用柴油机气缸盖起动阀孔的检验工具,其特征在于,所述的定位圆柱面与所述起动阀孔的小孔的配合精度以及所述圆导向面与所述起动阀孔的大孔的配合精度均为h8。4.根据权利要求1所述的用于船用柴油机气缸盖起动阀孔的检验工具,其特征在于,所述的导向杆的顶端设有台肩,所述法兰的中央设有安装孔,该安装孔套置于该导向杆上,并且所述法兰的下平面压制于所述台肩上。

技术总结

一种用于船用柴油机气缸盖起动阀孔的检验工具,安装于起动阀孔中,包括导向杆、法兰、螺柱和螺母;其中,导向杆插入起动阀孔中,底部设有定位圆柱面和检测面,该定位圆柱面与起动阀孔的小孔相配合,检测面与起动阀孔的密封面贴合,导向杆的中部的外周为圆导向面,与起动阀孔的大孔相配合;法兰连接于导向杆的顶部,螺柱穿过法兰两侧的连接孔,旋入气缸盖上的螺孔;螺母旋紧于螺柱的上端并通过法兰将导向杆压入起动阀孔;所述检测面上涂有蓝油,紧贴于密封面上,从而对该密封面的平面度及起动阀孔的安装孔位进行检测。本实用新型能够便捷地检测起动阀孔的密封面和安装孔位,及时发现起动阀孔加工质量的缺陷,达到了避免不必要的返修、提高作业效率、降低工艺成本和缩短生产周期的效果。期的效果。期的效果。

技术研发人员:徐云天 郑晶辉 张佳灵

受保护的技术使用者:上海中船三井造船柴油机有限公司

技术研发日:2021.11.29

技术公布日:2022/6/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1