驱动齿轮箱寿命测试设备的制作方法

1.本实用新型涉及动力传输方法及动力传输装置技术领域,具体的,其展示一种驱动齿轮箱寿命测试设备。

背景技术:

2.机器人的普及程度越来越高,特别是家用的小型服务机器人,如扫地机器人,小型服务机器人经由驱动轮驱动行走,驱动轮为机器人构成中,具有重要功能的动力模块,因此驱动轮需要具备很高的可靠性,所以在产品开发时必须对驱动轮的可靠性进行一个有效的测试评估。

3.目前驱动轮齿轮箱组件的寿命测试主要有两种方式:

4.一种是给驱动轮齿轮箱的输出轴施加一定扭矩的测试设备,这种设备一般成本较高,且只能从扭矩这一维度考察寿命,并不全面;

5.另一种方式是基于机器人整机的寿命测试,这种方式虽然可以测试到机器的测试工况,但是成本较高且周期较长,不适合单独用于齿轮箱的测试。

6.因此,有必要提供一种驱动齿轮箱寿命测试设备解决上述问题。

技术实现要素:

7.本实用新型的目的是提供一种驱动齿轮箱寿命测试设备。

8.技术方案一如下:

9.一种驱动齿轮箱寿命测试设备,包括机架、设置于机架上的可升降设置的转盘组件,转盘组件上设置有摩擦介质层,且机架上还对角设置有驱动齿轮箱载入对应支柱a和驱动齿轮箱载入对应支柱b;

10.一组驱动齿轮箱对应驱动齿轮箱载入对应支柱a和驱动齿轮箱载入对应支柱b载入后,驱动齿轮箱转动,驱动齿轮箱的驱动轮部与摩擦介质层接触带动转盘组件转动,一组驱动齿轮箱对角设置保证同步转动时对摩擦介质层、转盘组件的转动驱动力方向一致,转盘组件进行周期的升降,模拟实际工作场合的地面凹凸不平状况,形成工作场合模拟式驱动齿轮箱寿命测试结构。

11.进一步的,摩擦介质层为地砖、地毯、或水泥地面,配合工作场合模拟形成综合模拟式驱动齿轮箱寿命测试结构。

12.进一步的,转盘组件包括设置于升降导柱上的升降盘,升降盘中部设置有转动支撑部,转动支撑部设置有转动轴承,且对应转动轴承还设置有用于承载摩擦介质层的转盘。

13.进一步的,机架上设置有凸轮驱动组件,进行转盘组件的周期性升降驱动。

14.进一步的,凸轮驱动组件包括设置于机架上的驱动件、以及连接于驱动件的凸轮。

15.进一步的,机架对应驱动齿轮箱还设置有随动配重组件。

16.进一步的,随动配重组件包括穿透机架顶部的随动柱,随动柱顶端设置有配重部。

17.进一步的,随动配重组件随驱动齿轮箱上下升降,模拟轮胎对机器人整机的重量

分担,形成作业状态模拟结构。

18.与现有技术相比,本实用新型设备简单,以较低成本快速评估驱动轮齿轮箱寿命;可测试出驱动轮组件应对不同地面介质和不同地面平整度的寿命情况;测试结构与跑步机原理相似,更接近组件安装在机器内部时的工作状态。

附图说明

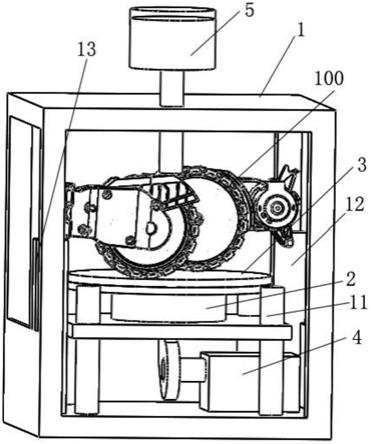

19.图1是本实用新型的结构示意图之一。

20.图2是本实用新型的结构示意图之二。

21.图3是本实用新型的结构示意图之三。

具体实施方式

22.实施例:

23.参照图1-3,本实施例展示一种驱动齿轮箱寿命测试设备,包括机架1、设置于机架1上的可升降设置的转盘组件2,转盘组件2上设置有摩擦介质层3,且机架1上还对角设置有驱动齿轮箱载入对应支柱a12和驱动齿轮箱载入对应支柱b13;

24.一组驱动齿轮箱100对应驱动齿轮箱载入对应支柱a12和驱动齿轮箱载入对应支柱b13载入后,驱动齿轮箱100转动,驱动齿轮箱100的驱动轮部与摩擦介质层3接触带动转盘组件转动2,一组驱动齿轮箱100对角设置保证同步转动时对摩擦介质层3、转盘组件2的转动驱动力方向一致,转盘组件2进行周期的升降,模拟实际工作场合的地面凹凸不平状况,形成工作场合模拟式驱动齿轮箱寿命测试结构。

25.摩擦介质层3为地砖、地毯、或水泥地面,配合工作场合模拟形成综合模拟式驱动齿轮箱寿命测试结构。

26.转盘组件2包括设置于升降导柱11上的升降盘21,升降盘21中部设置有转动支撑部,转动支撑部设置有转动轴承22,且对应转动轴承22还设置有用于承载摩擦介质层3的转盘23。

27.机架1上设置有凸轮驱动组件4,进行转盘组件的周期性升降驱动。

28.凸轮驱动组件4包括设置于机架1上的驱动件41、以及连接于驱动件41的凸轮42。

29.机架1对应驱动齿轮箱100还设置有随动配重组件5。

30.随动配重组件5包括穿透机架1顶部的随动柱51,随动柱51顶端设置有配重部52。

31.随动配重组件5随驱动齿轮箱100上下升降,模拟轮胎对机器人整机的重量分担,形成作业状态模拟结构。

32.与现有技术相比,本实用新型设备简单,以较低成本快速评估驱动轮齿轮箱寿命;可测试出驱动轮组件应对不同地面介质和不同地面平整度的寿命情况;测试结构与跑步机原理相似,更接近组件安装在机器内部时的工作状态。

33.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种驱动齿轮箱寿命测试设备,其特征在于:包括机架、设置于机架上的可升降设置的转盘组件,转盘组件上设置有摩擦介质层,且机架上还对角设置有驱动齿轮箱载入对应支柱a和驱动齿轮箱载入对应支柱b;一组驱动齿轮箱对应驱动齿轮箱载入对应支柱a和驱动齿轮箱载入对应支柱b载入后,驱动齿轮箱转动,驱动齿轮箱的驱动轮部与摩擦介质层接触带动转盘组件转动,一组驱动齿轮箱对角设置保证同步转动时对摩擦介质层、转盘组件的转动驱动力方向一致,转盘组件进行周期的升降,模拟实际工作场合的地面凹凸不平状况,形成工作场合模拟式驱动齿轮箱寿命测试结构。2.根据权利要求1所述的一种驱动齿轮箱寿命测试设备,其特征在于:摩擦介质层为地砖、地毯、或水泥地面,配合工作场合模拟形成综合模拟式驱动齿轮箱寿命测试结构。3.根据权利要求2所述的一种驱动齿轮箱寿命测试设备,其特征在于:转盘组件包括设置于升降导柱上的升降盘,升降盘中部设置有转动支撑部,转动支撑部设置有转动轴承,且对应转动轴承还设置有用于承载摩擦介质层的转盘。4.根据权利要求3所述的一种驱动齿轮箱寿命测试设备,其特征在于:机架上设置有凸轮驱动组件,进行转盘组件的周期性升降驱动。5.根据权利要求4所述的一种驱动齿轮箱寿命测试设备,其特征在于:凸轮驱动组件包括设置于机架上的驱动件、以及连接于驱动件的凸轮。6.根据权利要求5所述的一种驱动齿轮箱寿命测试设备,其特征在于:机架对应驱动齿轮箱还设置有随动配重组件。7.根据权利要求6所述的一种驱动齿轮箱寿命测试设备,其特征在于:随动配重组件包括穿透机架顶部的随动柱,随动柱顶端设置有配重部。8.根据权利要求7所述的一种驱动齿轮箱寿命测试设备,其特征在于:随动配重组件随驱动齿轮箱上下升降,模拟轮胎对机器人整机的重量分担,形成作业状态模拟结构。

技术总结

本实用新型驱动齿轮箱寿命测试设备,包括机架、设置于机架上的可升降设置的转盘组件,转盘组件上设置有摩擦介质层,且机架上还对角设置有驱动齿轮箱载入对应支柱A和驱动齿轮箱载入对应支柱B;一组驱动齿轮箱对应驱动齿轮箱载入对应支柱A和驱动齿轮箱载入对应支柱B载入后,驱动齿轮箱转动,驱动齿轮箱的驱动轮部与摩擦介质层接触带动转盘组件转动,一组驱动齿轮箱对角设置保证同步转动时对摩擦介质层、转盘组件的转动驱动力方向一致,转盘组件进行周期的升降,模拟实际工作场合的地面凹凸不平状况,形成工作场合模拟式驱动齿轮箱寿命测试结构。测试结构。测试结构。

技术研发人员:叶荣建 尹相超 高峰

受保护的技术使用者:苏州市川洋精密模具有限公司

技术研发日:2021.12.13

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1