一种不锈钢管高精度涡流探伤设备的制作方法

1.本实用新型涉及钢管检测领域,特别涉及一种不锈钢管高精度涡流探伤设备。

背景技术:

2.涡流探伤利用电磁感应原理,检测导电构件表面和近表面缺陷的一种探伤方法。其原理是用激磁线圈使导电构件内产生涡电流,借助探测线圈测定涡电流的变化量,从而获得构件缺陷的有关信息。

3.现有的涡流探伤设备采购费用非常昂贵,针对不同型状和尺寸的管件还要使用不同的设备来进行检测,对公司运营成本造成巨大的压力。

技术实现要素:

4.为了实现上述目的,本实用新型所采用的技术方案是:

5.一种不锈钢管高精度涡流探伤设备,其特征在于,包括:

6.设置在基台上的输送装置;

7.设置在所述基台上的检测装置,所述检测装置内布置有电感线圈,检测装置两端与输送装置对接;

8.所述检测装置上设置有线缆接头、急停控制杆和警示装置;

9.待测钢管通过所述输送装置进入所述检测装置的一端,通过涡流电感检测后从检测装置的另一端传出后回到输送装置上。

10.在本实用新型的一个优选实施例中,所述检测装置由壳体、第一线圈、第二线圈和套管组成,所述套管贯穿的设置在所述壳体内,待测钢管从套管的一端进入检测装置的壳体,所述第一线圈和所述第二线圈配合绕成环状对从中通过的所述待测钢管进行涡流电感检测。

11.在本实用新型的一个优选实施例中,还包括与所述第一线圈和所述第二线圈的两端相连的处理器,所述处理器为第一线圈和第二线圈提供电流同时,监控第一线圈和第二线圈的电流波动。

12.在本实用新型的一个优选实施例中,所述套管为环状,其内径尺寸大于所述待测钢管的外径。

13.在本实用新型的一个优选实施例中,还包括一显示屏,所述显示屏设置在所述检测装置的一侧,反馈检测装置的电感信号。

14.在本实用新型的一个优选实施例中,所述输送装置由锥状导轮和圆导轮组成,所述圆导轮设置在所述锥状导轮的上方,所述待测钢管从锥状导轮的中心凹槽上通过,待测钢管的顶部受到圆导轮的挤压。

15.本实用新型的有益效果在于:

16.本实用新型所提供的一种不锈钢管高精度涡流探伤设备,通过在现有产线的输送系统上增加一内置环状线圈的检测装置,使得不锈钢管在下线过程中直接完成探伤检测工

序,且能适应直径最小为0.5mm的钢管使用,在满足 gb/t 7735-2016(无缝和焊接埋弧焊除外钢管缺欠的自动涡流检测),验收等级e2h的标准样管的通孔直径最小为0.7mm的前提下,还进一步提升了探伤精度和生产效率。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

18.图1是本实用新型的产品示意图。

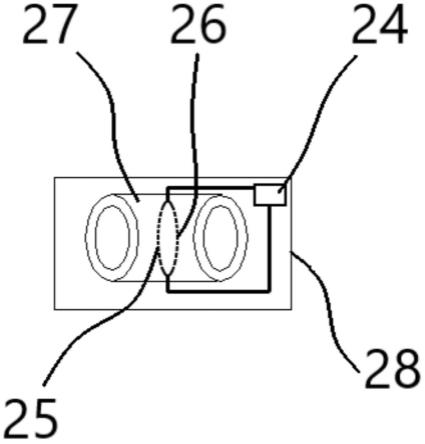

19.图2是本实用新型的检测装置局部放大图。

具体实施方式

20.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.以下结合附图和具体实施方式对本实用新型的详细结构作进一步描述。

22.参考图1的一种不锈钢管高精度涡流探伤设备,主要包括:设置在基台 (图中未示出)上的输送装置30,两端与输送装置30相连的检测装置20。

23.输送装置30由锥状导轮31和圆导轮32组成,圆导轮32设置在锥状导轮31的上方,锥状导轮31通过设置在其中央位置的锥槽引导钢管移动,圆导轮32通过其周向面对物体进行挤压引导钢管移动。待测钢管从锥状导轮31 的中心凹槽上通过,待测钢管的顶部受到圆导轮32的挤压,以此保证钢管在输送过程中保持稳定。

24.检测装置20由壳体28、第一线圈25、第二线圈26和套管27组成。壳体28上设置有线缆接头21、急停控制杆22和警示装置23,线缆接头21与外部系统及显示屏10连接,显示屏10设置在检测装置20的一侧,反馈检测装置20的电感信号。若待测钢管进入检测装置20后发生故障,通过操作急停控制杆22停止设备运转。若检测装置20发现钢管存在质量问题,则通过警示装置23告知操作工,待钢管下线后操作工即把不合格品取走。

25.参考图2,套管27贯穿的设置在壳体28内,待测钢管从套管27的一端进入检测装置20的壳体28,为了方便钢管进出并尽量与钢管所贴合,套管 27被设置为环状,其内径尺寸大于所述待测钢管的外径。第一线圈25和第二线圈26设置在套管27内,第一线圈25和第二线圈26分别从两侧配合绕成环状的。壳体28内还设置有一处理器24,处理器24的一端与线缆接头21 相连,另一端分别与第一线圈25和第二线圈26的两端相连,为第一线圈25 和第二线圈26提供电流同时,监控第一线圈25和第二线圈26的电流波动。待测钢管从环状的第一线圈25和第二线圈26中通过,从而使得待测钢管被施以涡流电感检测。

技术特征:

1.一种不锈钢管高精度涡流探伤设备,其特征在于,包括:设置在基台上的输送装置;设置在所述基台上的检测装置,所述检测装置内布置有电感线圈,检测装置两端与输送装置对接;所述检测装置上设置有线缆接头、急停控制杆和警示装置。2.如权利要求1所述的一种不锈钢管高精度涡流探伤设备,其特征在于,所述检测装置由壳体、第一线圈、第二线圈和套管组成,所述套管贯穿的设置在所述壳体内,待测钢管从套管的一端进入检测装置的壳体,所述第一线圈和所述第二线圈配合绕成环状对从中通过的所述待测钢管进行涡流电感检测。3.如权利要求2所述的一种不锈钢管高精度涡流探伤设备,其特征在于,还包括与所述第一线圈和所述第二线圈的两端相连的处理器,所述处理器为第一线圈和第二线圈提供电流同时,监控第一线圈和第二线圈的电流波动。4.如权利要求2所述的一种不锈钢管高精度涡流探伤设备,其特征在于,所述套管为环状,其内径尺寸大于所述待测钢管的外径。5.如权利要求1所述的一种不锈钢管高精度涡流探伤设备,其特征在于,还包括一显示屏,所述显示屏设置在所述检测装置的一侧,反馈检测装置的电感信号。6.如权利要求1所述的一种不锈钢管高精度涡流探伤设备,其特征在于,所述输送装置由锥状导轮和圆导轮组成,所述圆导轮设置在所述锥状导轮的上方。

技术总结

本实用新型公开了一种不锈钢管高精度涡流探伤设备,包括:设置在基台上的输送装置;设置在基台上的检测装置,检测装置内布置有电感线圈,检测装置两端与输送装置对接;检测装置上设置有线缆接头、急停控制杆和警示装置;待测钢管通过输送装置进入所述检测装置的一端,通过涡流电感检测后从检测装置的另一端传出后回到输送装置上。通过在现有产线的输送系统上增加一内置环状线圈的检测装置,使得不锈钢管在下线过程中直接完成探伤检测工序,且能适应直径最小为0.5mm的钢管使用,在满足GB/T7735-2016验收等级E2H的标准样管的通孔直径最小为0.7mm的前提下,还进一步提升了探伤精度和生产效率。度和生产效率。度和生产效率。

技术研发人员:郑子壮

受保护的技术使用者:上海尊马汽车管件股份有限公司

技术研发日:2021.12.30

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1