一种硬质合金滚刀毛坯外齿廓精度综合检具的制作方法

1.本实用新型涉及硬质合金滚刀毛坯检测技术领域,具体涉及一种硬质合金滚刀毛坯外齿廓精度综合检具。

背景技术:

2.硬质合金滚刀时一种用于加工齿轮的切削刀具,其具有加工效率高、加工质量好等优势。

3.硬质合金滚刀的制造包括硬质合金滚刀毛坯的制作和硬质合金滚刀毛坯的后续精加工。硬质合金滚刀毛坯的制作通常是使用模具进行压制成型并通过烧结工艺而制成。由于硬质合金滚刀毛坯的硬度高,其后续精加工较为困难且加工较为耗时,因此在硬质合金滚刀的制造过程中,其较为重要的一环是尽可能提高硬质合金滚刀毛坯本身的精度,这样可大大提高后续精加工的生产效率。因此,有必要在硬质合金滚刀毛坯试制阶段对其进行齿廓精度的检测和控制,并通过检测改进模具结构和烧结工艺,从而为硬质合金滚刀毛坯的高质量稳定批量生产提高坚实的基础。

技术实现要素:

4.为了解决上述问题,本实用新型提出一种硬质合金滚刀毛坯外齿廓精度综合检具,旨在实现了硬质合金滚刀毛坯外齿廓精度的快速测量,并为硬质合金滚刀毛坯制造阶段实施硬质合金滚刀毛坯模具的二次改进提供依据。具体的技术方案如下:

5.一种硬质合金滚刀毛坯外齿廓精度综合检具,包括用于连接气动测量仪的气动测量头和用于在检测时对硬质合金滚刀毛坯进行定位的定位器,所述定位器包括底板和竖立设置在所述底板上端面的定位齿圈,所述定位齿圈的内孔沿周向间隔设置有若干数量与所述硬质合金滚刀毛坯的外齿廓相互间隙配合的齿槽;所述气动测量头包括手持式操作柄和依次连接在所述手持式操作柄下端的定位法兰和定位圆柱,所述气动测量头沿所述手持式操作柄、定位法兰和定位圆柱的轴向设置有用于气动检测气体输入的中心通孔,所述定位圆柱的外圆上设置有环形槽,所述环形槽内安装有环形密封圈;所述定位圆柱的外圆定位在所述硬质合金滚刀毛坯的毛坯内孔中,所述气动测量头的中心通孔与所述气动测量仪的气动检测管路相连接。

6.检测前,预先将气动测量头与气动测量仪的气动检测管路相连接好;检测时,先将硬质合金滚刀毛坯的外齿廓定位到检具的定位齿圈的齿槽中,然后握住气动测量头的手持式操作柄,将气动测量头上的定位圆柱插入到硬质合金滚刀毛坯的毛坯内孔中并向下按压直至硬质合金滚刀毛坯下降至极限位置,开启气动测量仪进行检测,气动检测管路内具有一定压力的检测气体通过气动测量头上的中心通孔进入硬质合金滚刀毛坯的毛坯内孔中,向下到达定位齿圈内孔的底部后,从定位齿圈的齿槽与硬质合金滚刀毛坯外齿廓之间的间隙中向上、向外溢出;定位齿圈的齿槽与硬质合金滚刀毛坯外齿廓之间的平均间隙越大,则向外溢出的气流量越大,反之则向外溢出的气流量越小;待检测气流稳定后,观察气动测量

仪的读数,即可得到定位齿圈的齿槽与硬质合金滚刀毛坯外齿廓之间的间隙大小值。由此实现了硬质合金滚刀毛坯外齿廓精度的快速测量。

7.为了进一步提高气动测量头上定位圆柱与硬质合金滚刀毛坯内孔之间的气体封堵的可靠性,进一步的改进方案是:所述气动测量头的定位法兰下端面胶接有橡胶密封垫。

8.为了方便检测后硬质合金滚刀毛坯从检具中取出,进一步的改进方案是:所述定位齿圈内孔的下部设置有一段扩孔,所述扩孔内设置有方便所述硬质合金滚刀毛坯在检测后向上退出的弹簧。

9.优选的,所述弹簧的上端连接有用于托住所述硬质合金滚刀毛坯的限位托板,在所述限位托板的面上沿周向设置有若干数量的通气孔,所述底板上竖立设置有用于挡住所述限位托板进一步向下移动的限位档杆。

10.优选的,所述限位托板通过点焊连接在所述弹簧的上端。

11.本实用新型中,所述限位档杆的下端设置有连接法兰,所述连接法兰通过螺钉固定在所述底板上。

12.本实用新型中,所述定位齿圈与所述底板之间通过螺钉进行固定,且所述定位齿圈与所述底板之间设置有橡胶密封垫。

13.作为本实用新型的进一步改进,所述定位齿圈下部的扩孔内还设置有透光均匀性检测组件,所述透光均匀性检测组件包括环形灯管和连接所述环形灯管的引出导线,所述定位齿圈的下部筒身上设置有穿线孔,所述引出导线通过所述穿线孔引出至外部,所述穿线孔内设置有环氧密封胶。

14.需要进一步观察硬质合金滚刀毛坯各轮廓齿大小的均匀性时,开启环形灯管,从检具上方观察各轮廓齿部位透光量的大小,就能够判断出轮廓齿中透光量最大的轮廓齿和透光量最小的轮廓齿,从而初步判断出硬质合金滚刀毛坯各轮廓齿大小的均匀性。

15.必要时,还可以在定位齿圈的上端面覆盖感光纸,以将硬质合金滚刀毛坯各轮廓齿的透光均匀性误差复制到感光纸进行后续分析处理,从而为硬质合金滚刀毛坯制造阶段实施硬质合金滚刀毛坯模具的二次改进提供依据。

16.优选的,所述透光均匀性检测组件还包括橡胶环形灯座,所述环形灯管卡接在所述橡胶环形灯座的内孔上,所述橡胶环形灯座的外圆与所述定位齿圈的扩孔之间为过盈配合连接,所述橡胶环形灯座的下端面靠接在所述底板的上端面。

17.本实用新型中,所述弹簧为上端大、下端小的锥形螺旋弹簧,所述限位托板与所述锥形螺旋弹簧的上端连接,所述所述锥形螺旋弹簧的下端内孔外套在所述限位档杆下部的连接法兰外圆上。

18.本实用新型中,所述手持式操作柄的外圆上设置有一段外螺纹接口,以方便与气动测量仪上气动检测管路的连接。

19.本实用新型的有益效果是:

20.第一,本实用新型的一种硬质合金滚刀毛坯外齿廓精度综合检具,根据气动检测原理,针对硬质合金滚刀毛坯的复杂形状结构设计了特殊结构的气动检具,由此实现了硬质合金滚刀毛坯外齿廓精度的快速测量;且克服了传统使用通规和止规检测方法无法得到具体测量数据的弊端。

21.第二,本实用新型的一种硬质合金滚刀毛坯外齿廓精度综合检具,底板上位于定

位齿圈内孔下部的位置设置有弹簧和限位档杆,方便了检测时硬质合金滚刀毛坯的轴向定位和检测后硬质合金滚刀毛坯的取出,其操作方便、检测效率高。

22.第三,本实用新型的一种硬质合金滚刀毛坯外齿廓精度综合检具,还设置有透光均匀性检测组件,实现了硬质合金滚刀毛坯各轮廓齿大小均匀性的检测,从而为硬质合金滚刀毛坯制造阶段实施硬质合金滚刀毛坯模具的二次改进提供依据。

附图说明

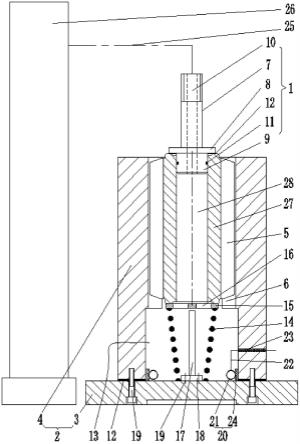

23.图1是本实用新型的一种硬质合金滚刀毛坯外齿廓精度综合检具的结构示意图;

24.图2是图1中的定位齿圈的俯视图(放大视图);

25.图3是是图1中的硬质合金滚刀毛坯的俯视图(放大视图)。

26.图中:1、气动测量头,2、定位器,3、底板,4、定位齿圈,5、外齿廓,6、齿槽,7、手持式操作柄,8、定位法兰,9、定位圆柱,10、中心通孔,11、环形密封圈,12、橡胶密封垫,13、扩孔,14、弹簧,15、限位托板,16、通气孔,17、限位档杆,18、连接法兰,19、螺钉,20、透光均匀性检测组件,21、环形灯管,22、引出导线,23、环氧密封胶,24、橡胶环形灯座,25、气动检测管路,26、气动测量仪,27、硬质合金滚刀毛坯,28、毛坯内孔。

具体实施方式

27.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

28.如图1至3所示为本实用新型的一种硬质合金滚刀毛坯外齿廓精度综合检具的实施例,包括用于连接气动测量仪26的气动测量头1和用于在检测时对硬质合金滚刀毛坯27进行定位的定位器2,所述定位器2包括底板3和竖立设置在所述底板3上端面的定位齿圈4,所述定位齿圈4的内孔沿周向间隔设置有若干数量与所述硬质合金滚刀毛坯27的外齿廓5相互间隙配合的齿槽6;所述气动测量头1包括手持式操作柄7和依次连接在所述手持式操作柄7下端的定位法兰8和定位圆柱9,所述气动测量头1沿所述手持式操作柄7、定位法兰8和定位圆柱9的轴向设置有用于气动检测气体输入的中心通孔10,所述定位圆柱9的外圆上设置有环形槽,所述环形槽内安装有环形密封圈11;所述定位圆柱9的外圆定位在所述硬质合金滚刀毛坯27的毛坯内孔28中,所述气动测量头1的中心通孔10与所述气动测量仪26的气动检测管路25相连接。

29.检测前,预先将气动测量头1与气动测量仪26的气动检测管路25相连接好;检测时,先将硬质合金滚刀毛坯27的外齿廓5定位到检具的定位齿圈4的齿槽6中,然后握住气动测量头1的手持式操作柄7,将气动测量头1上的定位圆柱9插入到硬质合金滚刀毛坯27的毛坯内孔28中并向下按压直至硬质合金滚刀毛坯27下降至极限位置,开启气动测量仪26进行检测,气动检测管路25内具有一定压力的检测气体通过气动测量头1上的中心通孔10进入硬质合金滚刀毛坯27的毛坯内孔28中,向下到达定位齿圈4内孔的底部后,从定位齿圈4的齿槽6与硬质合金滚刀毛坯27外齿廓5之间的间隙中向上、向外溢出;定位齿圈4的齿槽6与硬质合金滚刀毛坯27外齿廓5之间的平均间隙越大,则向外溢出的气流量越大,反之则向外溢出的气流量越小;待检测气流稳定后,观察气动测量仪26的读数,即可得到定位齿圈4的

齿槽6与硬质合金滚刀毛坯27外齿廓5之间的间隙大小值。由此实现了硬质合金滚刀毛坯27外齿廓5精度的快速测量。

30.为了进一步提高气动测量头1上定位圆柱9与硬质合金滚刀毛坯内孔28之间的气体封堵的可靠性,进一步的改进方案是:所述气动测量头1的定位法兰8下端面胶接有橡胶密封垫12。

31.为了方便检测后硬质合金滚刀毛坯27从检具中取出,进一步的改进方案是:所述定位齿圈4内孔的下部设置有一段扩孔13,所述扩孔13内设置有方便所述硬质合金滚刀毛坯27在检测后向上退出的弹簧14。

32.优选的,所述弹簧14的上端连接有用于托住所述硬质合金滚刀毛坯27的限位托板15,在所述限位托板15的面上沿周向设置有若干数量的通气孔16,所述底板3上竖立设置有用于挡住所述限位托板15进一步向下移动的限位档杆17。

33.优选的,所述限位托板15通过点焊连接在所述弹簧14的上端。

34.本实施例中,所述限位档杆17的下端设置有连接法兰18,所述连接法兰18通过螺钉19固定在所述底板3上。

35.本实施例中,所述定位齿圈4与所述底板3之间通过螺钉19进行固定,且所述定位齿圈4与所述底板3之间设置有橡胶密封垫12。

36.作为本实施例的进一步改进,所述定位齿圈4下部的扩孔13内还设置有透光均匀性检测组件20,所述透光均匀性检测组件20包括环形灯管21和连接所述环形灯管21的引出导线22,所述定位齿圈4的下部筒身上设置有穿线孔,所述引出导线22通过所述穿线孔引出至外部,所述穿线孔内设置有环氧密封胶23。

37.需要进一步观察硬质合金滚刀毛坯27各轮廓齿大小的均匀性时,开启环形灯管21,从检具上方观察各轮廓齿5部位透光量的大小,就能够判断出轮廓齿5中透光量最大的轮廓齿5和透光量最小的轮廓齿5,从而初步判断出硬质合金滚刀毛坯27各轮廓齿5大小的均匀性。

38.必要时,还可以在定位齿圈4的上端面覆盖感光纸,以将硬质合金滚刀毛坯27各轮廓齿5的透光均匀性误差复制到感光纸进行后续分析处理,从而为硬质合金滚刀毛坯27制造阶段实施硬质合金滚刀毛坯27模具的二次改进提供依据。

39.优选的,所述透光均匀性检测组件20还包括橡胶环形灯座24,所述环形灯管21卡接在所述橡胶环形灯座24的内孔上,所述橡胶环形灯座24的外圆与所述定位齿圈4的扩孔13之间为过盈配合连接,所述橡胶环形灯座24的下端面靠接在所述底板3的上端面。

40.本实施例中,所述弹簧14为上端大、下端小的锥形螺旋弹簧14,所述限位托板15与所述锥形螺旋弹簧14的上端连接,所述所述锥形螺旋弹簧14的下端内孔外套在所述限位档杆17下部的连接法兰18外圆上。

41.本实施例中,所述手持式操作柄7的外圆上设置有一段外螺纹接口,以方便与气动测量仪26上气动检测管路25的连接。

42.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1